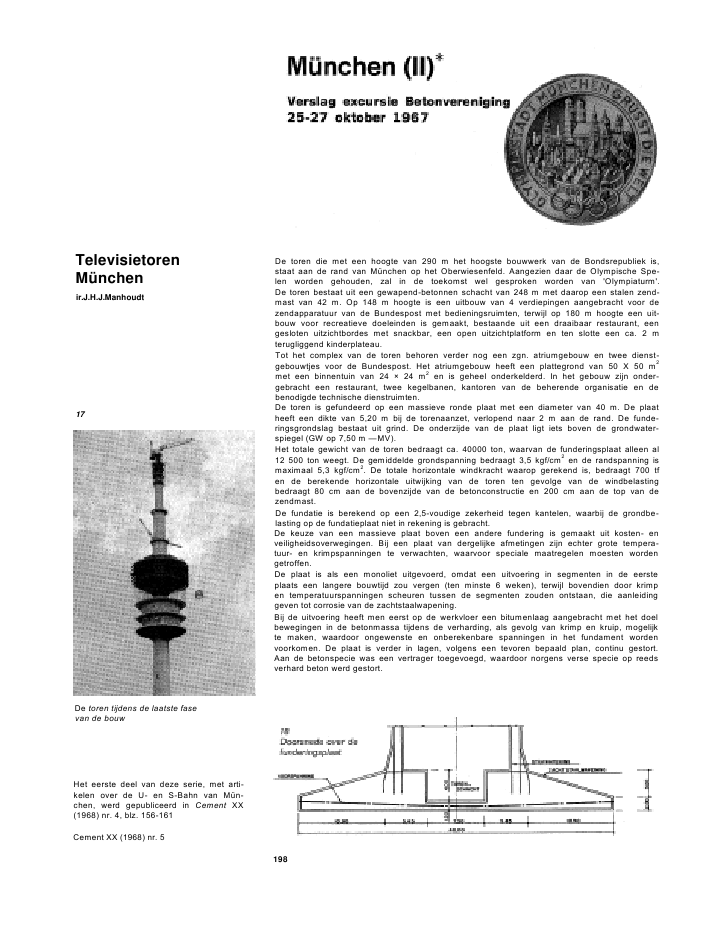

TelevisietorenM?nchenir.J.H.J.Manhoudt17De toren tijdens de laatste fasevan de bouwDe toren die met een hoogte van 290 m het hoogste bouwwerk van de Bondsrepubliek is,staat aan de rand van M?nchen op het Oberwiesenfeld. Aangezien daar de Olympische Spe-len worden gehouden, zal in de toekomst wel gesproken worden van 'Olympiaturm'.De toren bestaat uit een gewapend-betonnen schacht van 248 m met daarop een stalen zend-mast van 42 m. Op 148 m hoogte is een uitbouw van 4 verdiepingen aangebracht voor dezendapparatuur van de Bundespost met bedieningsruimten, terwijl op 180 m hoogte een uit-bouw voor recreatieve doeleinden is gemaakt, bestaande uit een draaibaar restaurant, eengesloten uitzichtbordes met snackbar, een open uitzichtplatform en ten slotte een ca. 2 mterugliggend kinderplateau.Tot het complex van de toren behoren verder nog een zgn. atriumgebouw en twee dienst-gebouwtjes voor de Bundespost. Het atriumgebouw heeft een plattegrond van 50 X 50 m2met een binnentuin van 24 ? 24 m2en is geheel onderkelderd. In het gebouw zijn onder-gebracht een restaurant, twee kegelbanen, kantoren van de beherende organisatie en debenodigde technische dienstruimten.De toren is gefundeerd op een massieve ronde plaat met een diameter van 40 m. De plaatheeft een dikte van 5,20 m bij de torenaanzet, verlopend naar 2 m aan de rand. De funde-ringsgrondslag bestaat uit grind. De onderzijde van de plaat ligt iets boven de grondwater-spiegel (GW op 7,50 m --MV).Het totale gewicht van de toren bedraagt ca. 40000 ton, waarvan de funderingsplaat alleen al12 500 ton weegt. De gemiddelde grondspanning bedraagt 3,5 kgf/cm2en de randspanning ismaximaal 5,3 kgf/cm2. De totale horizontale windkracht waarop gerekend is, bedraagt 700 tfen de berekende horizontale uitwijking van de toren ten gevolge van de windbelastingbedraagt 80 cm aan de bovenzijde van de betonconstructie en 200 cm aan de top van dezendmast.De fundatie is berekend op een 2,5-voudige zekerheid tegen kantelen, waarbij de grondbe-lasting op de fundatieplaat niet in rekening is gebracht.De keuze van een massieve plaat boven een andere fundering is gemaakt uit kosten- enveiligheidsoverwegingen. Bij een plaat van dergelijke afmetingen zijn echter grote tempera-tuur- en krimpspanningen te verwachten, waarvoor speciale maatregelen moesten wordengetroffen.De plaat is als een monoliet uitgevoerd, omdat een uitvoering in segmenten in de eersteplaats een langere bouwtijd zou vergen (ten minste 6 weken), terwijl bovendien door krimpen temperatuurspanningen scheuren tussen de segmenten zouden ontstaan, die aanleidinggeven tot corrosie van de zachtstaalwapening.Bij de uitvoering heeft men eerst op de werkvloer een bitumenlaag aangebracht met het doelbewegingen in de betonmassa tijdens de verharding, als gevolg van krimp en kruip, mogelijkte maken, waardoor ongewenste en onberekenbare spanningen in het fundament wordenvoorkomen. De plaat is verder in lagen, volgens een tevoren bepaald plan, continu gestort.Aan de betonspecie was een vertrager toegevoegd, waardoor norgens verse specie op reedsverhard beton werd gestort.Het eerste deel van deze serie, met arti-kelen over de U- en S-Bahn van M?n-chen, werd gepubliceerd in Cement XX(1968) nr. 4, blz. 156-161Cement XX (1968) nr. 519879Aanbrengen van de wapening van defunderingsplaat20Schema voorspanwapeningin funderingsplaat21, 22 en 23Storten van de funderingsplaat (links);de torenschacht wordt met behulpvan een klimkist vervaardigd (midden);interieur van de schachtmet torenkraan (rechts)De krimp en het oplopen van de temperatuur in de vers gestorte beton is tegengegaan door:1. laag houden van de specietemperatuur door koeling van de toeslagmaterialen;2. toepassen van cement met een lage bindingswarmte;3. laag cementgehalte;4. afdekken van de stortruimte, om temperatuurverhogingen door weersinvloeden te voorkomen;5. afdekken van de plaat direct na het storten met een 4 cm dikke stromat.Het temperatuurverloop in de plaat werd gecontroleerd met behulp van 12 ingebouwde ther-mo-elementen. De maximale temperatuur bedroeg 49 ?C.Voorgeschreven was een betonkwaliteit 300. Dit werd voor het grootste gedeelte van deplaat bereikt door een cementgehalte van 240 kg/m3, een water-cementfactor van 0,54 en eengrootste korrelafmeting van het toeslagmateriaal van 70 mm. Op plaatsen waar een gecon-centreerde wapening aanwezig was, en aan de voet van de plaat (om corrosie van de zacht-staalwapening te voorkomen) werd grind met een grootste korrel van 30 mm en een cement-gehalte van 290 kg/m3toegepast. De water-cementfactor bleef ook daar 0,54.De plaat is voorgespannen met 12 bundels voorspankabels, die diametraal over de plaatlopen en horizontaal in twee tegengesteld gerichte bogen zijn gesplitst (zie fig. 20). Elkebundel bestaat uit 2 ? 16 kabels 12 ? 12 mm, type Leoba AK 108, met een gemiddelde lengtevan 41 m. In de in het midden van de plaat gespaarde-opening is de torenschacht geplaatst.De plaat is gestort met twee eenheden en twee ploegen met ieder een werkduur van 12 uurgedurende 9 dagen en nachten. Op de negende dag, na het begin van het storten, is de plaatgedeeltelijk voorgespannen om temperatuur- en krimpspanningen op te nemen. De volledigevoorspanning is aangebracht 17 dagen na het begin van het storten. De druksterkte van hetbeton bedroeg toen 295 kgf/cm2. De totale voorspankracht bedraagt 42 000 tf.In totaal zijn in de fundatieplaat ca. 400 ton zachtstaal, 180 ton voorspanstaal en ca. 4800 m3beton verwerkt.De diameter van de betonnen schacht bedraagt aan de voet 16,50 m, bij een wanddikte van1,22 m. Tot aan het restaurant (ca. 192 m) verjongt de schacht zich tot een diameter van 8 m,terwijl de wanddikte verloopt tot 65 cm. Boven het restaurant (van 192-248 m) vermindert dediameter dan sprongsgewijs tot 4,50 m en de wanddikte tot 30 cm.Cement XX (1968) nr. 5 19924 en 25Ondersteuningsconstructie en bekistingvoor de kegels?haal van de 'postkorf'De schacht ?s gestort met een door de aannemer, de firma Alfred Kunz & Co, speciaal ont-wikkelde kllmkist. De kist had een hoogte van 2 m en bestond uit 12 delen die aan elkaarwaren verbonden met houten passtukken. Gewerkt is met twee klimkisten. De stijghoogtebedroeg 2 m per dag. De uiteindelijke afwijking van de toren is 1,7 cm, bij een toegestaneafwijking van 10 cm.Nadat de schacht op hoogte was gekomen zijn de kegelschalen ter ondersteuning van deplatforms ter plaatse gestort, waarvoor een vernuftige stalen ondersteuningsconstructie wasontwikkeld. De kegelschalen zijn eveneens voorgespannen met het systeem Leoba. Debetonkwaliteit van de schacht en de bordessen is 450.De zendbordessen zijn geheel vervaardigd van beton, onder meer is gebruik gemaakt vangeprefabriceerde balken. De uitzichtbordessen zijn opgebouwd uit stalen elementen, die inverband met de brandwerendheid, bespoten zijn met cement, vermengd met ge?xpandeerdevermiculite. De diameter van beide uitbouwen is 28,30 m.Van de restaurantverdieping draait de buitenste ring van 4 m, welke ring een totaal gewichtheeft van 131 ton. De aandrijving geschiedt met behulp van 6 elektromotoren die het restau-rant met drie snelheden rond kunnen laten draaien, nl. 360? in 36, 53 of 70 minuten.De totale bouwkosten van het gehele complex zonder de zenderinstallaties, bedroegen22,8 miljoen DM. De ruwbouw van de toren kostte ca. 7,5 miljoen DM. (Voor een foto van degerede toren, zie'foto op blz. 190 van het Beton in beeld).Het ontwerp is van de afdeling Hochbau - 2 van het Baureferat M?nchen, terwijl de construc-tie berekend is door het Ingenieursbureau R. Gerhardt in samenwerking met Prof.Dr.H.R?sch.PaketumschlaghalleM.CL. van Kasteren, A.Cuartelen ir.J.J.M.VeraartIn opdracht van de Deutsche Bundespost is te M?nchen een pakketpostkantoor in aanbouw,dat in totaal een bruto-inhoud heeft van ?a. 1,1 miljoen m3en waarvan de totale bouwkostenca. 100 miljoen DM bedragen. Het complex bestaat in hoofdzaak uit een overslaghal met eenkolomvrije ruimte van 124 ? 147 m2en een depotgedeelte van 160 ? 46 m2, gebaseerd opeen stramien van 16 ? 32 m2, dat geheel is opgebouwd uit geprefabriceerde elementen.De bouw van het gehele complex wordt in combinatie uitgevoerd door de firma's Dyckerhoff& Widmann KG en Philipp Holzmann AG.In dit artikel zal alleen worden ingegaan op het veruit interessantste gedeelte, nl. deoverslaghal.Door de Postdirectie M?nchen werd voor de overslaghal een schaalconstructie voorgeschre-ven, om een optimale flexibiliteit bij het indelen van de treinsporen te verkrijgen. Om dezelfdereden was zelfs het in de grond toepassen van trekbanden niet toegestaan,De 124 m lange hal is onderverdeeld in 24 normale bogen en 2 driecellige eindbogen met eenoverspanning van 146,80 m en een vrije middenhoogte van 27,30 m [zie fig. 26). De bogen dieeen basisbreedte hebben van 4,37 m en opgebouwd zijn uit twee ter plaatse gestorte aanzet-stukken en 37 stuks -vormige prefab-elementen, zijn twee-scharnierconstructies en dienenin feite opgevat te worden als veelhoeken die de kettinglijn volgen. De krommingsstraal be-draagt ca. 100 m. Door de knikpunten van de veelhoek in de dwarsvoegen te situeren, washet mogelijk de prefab-elementen geheel recht te maken.Elk boogelement bestaat uit drie onderdelen: 2 van boven tegen elkaar steunende vlakkeprefab-platen, lang 4,50 m, breed 3,50 m en dik 8,5 cm, en de ter plaatse gestorte ribben.Het gewicht van de vlakke platen bedraagt 3,8 ton en alle platen, in totaal 1584 stuks, zijnvolkomen gelijk gehouden. Door de gekozen vorm van de platen was voor het betonnerenvan de nok- en gootribben geen bekisting nodig. De betonkwaliteit van de prefab-elementenbedraagt 450.Cement XX (1968) nr. 5 20027Opslag vlakke prefab-boogplaten28Buitenaanzicht boogconstructie;rechts de eindboogIn de nok- en gootribben zijn ook de dywidag-spanstaven aangebracht, waarmee de bogenzijn voorgespannen. Deze voorspanning is aangebracht om onder de normaal optredendebelastingcombinaties scheurvorming in het beton te voorkomen. Daarnaast wordt door devoorspanning, met dunne staven op betrekkelijk korte afstanden van elkaar, zelfs onder vol-belasting de berekende scheurwijdte beperkt tot slechts ca. 0,2 mm. Deze scheuren wordenzo gauw de slechts kortstondige volbelasting afneemt, gesloten.Het aanzetstuk van de boog rust via een stalen schoen tegen de met dywidagstaven beves-tigde stalen steun op het funderingsblok. Per boog zijn steeds 2 funderingsblokken aanwezig,die de belasting overdragen op een strokenfundering. Deze fundering is onderverdeeld inacht afzonderlijke blokken die alleen door grote neuzen zijn verbonden.De reactiekracht op een funderingsblok bedraagt normaal 400 tf; bij de beide eindbogenbedraagt deze echter 2600 tf, wat een maximale gronddruk geeft van 5 kgf/cm2. De hoedanig-heid van de grondslag en de gekozen vorm van de funderingsblokken maken bij de normalebogen geen bijzondere voorzieningen nodig voor de horizontale spatkrachten. Bij de beideeindbogen diende de spatkracht gedeeltelijk te worden opgenomen door voorgespannensleepplaten.Zoals te verwachten valt zijn de windbelasting en de temperatuurspanningen de belangrijksteen tevens de meest ongewisse factoren in de berekening geweest. Ten einde de windbelas-ting te kunnen nagaan zijn modelproeven genomen in de windtunnel van de AerodynamischeVersuchsanstalt te G?ttingen. Uit de proeven bleek dat de grootste boogmomenten optredenbij windrichtingen die 15-30? afwijken van de lengte-as van de hal. De optredende tempera-tuurspanningen werden onderzocht door uitgebreide metingen aan een model op waregrootte van enige boogdoorsneden. Daarbij werd bij eenzijdige zonbestraling als uiterstetemperatuur in de opstaande plaat gemeten 40 ?C, terwijl het temperatuurverloop over dedikte van de plaat bedroeg: 6 ?C voor de buitenste centimeter en vervolgens 0,3 ?C per cm.Verder bleek het temperatuurverschil tussen de door de zon beschenen zijde van de boogen de in de schaduw gelegen zijde 10 ?C te bedragen.Om de windkrachten in de richting loodrecht op de hal (max. 300 tf) te kunnen opnemen, zijnde beide eindbogen driecellig uitgevoerd. Dit is bereikt door de beide spanten gesloten uitte voeren en vervolgens aan de bovenzijde door een in het werk gestorte plaat te verbinden.Aan de beide eindbogen worden tevens de uit gewapend-betonstijlen en glas samengesteldeprefab-eindgevels (gewicht ca. 1000 ton) opgehangen.Het grote aantal gelijke bogen is uitermate gunstig voor een doelmatige en economische uit-voering, waarbij steeds gedeelten van de hal worden gemonteerd, zodat geprofiteerd kanworden van het repetitie-effect. Het aantal bogen dat in ??n arbeidsgang kan worden gemon-teerd, hangt af van de voor een goede stabiliteit benodigde basisbreedte van de maximaal30 m hoge ondersteuningsconstructie.Gekozen werd een uitvoering in 10 gedeelten, ni. de beide eindbogen en daartussen 8X3normale bogen. Bij de uitvoering worden de elementen voor telkens drie spanten, of degeheel gesloten elementen van de eindbogen, op de ondersteuningsconstructie gesteld enworden de langs- en dwarsvoegen gebetonneerd. Na verharding van de voegen laat men deondersteuningsconstructie, die in zes onafhankelijke gedeelten is gesplitst, via schroef-stempels zakken, waarna deze wordt verschoven naar het volgende montagevak.Cement XX (1968) nr. 5 20129Verrijdbare ondersteuningsconstructie30Gerede eindboog tijdens montageeindgevelstijlen31Binnenaanzicht boogconstructieElk gemonteerd gedeelte moet, nadat de ondersteuningsconstructie er onder uit gehaald is,de vervorming t.g.v. het eigen gewicht hebben ondergaan, alvorens de verbindingsvoeg methet eerder gemonteerd gedeelte kan worden gebetonneerd. Om de stabiliteit van het geheelin deze tussenfase te verbeteren, worden de randen van de spanten aan de onderzijde, terplaatse van de dwarsvoegen, met een tijdelijke trekkoppeling verbonden. De trekkoppelin-gen worden weer weggenomen, nadat de spanten met het eerder gemonteerde gedeelte zijnverbonden.Bij het wegnemen van de ondersteuningsconstructie is een maximale doorbuiging gemetenvan 12 mm, bij een zeer geringe verplaatsing van de funderingsblokken. Gerekend was opeen verplaatsing van 3 cm.Nadat de eerste eindboog in zes weken tijds was gemonteerd, kostte de montage van deeerste serie van drie normale bogen drie weken. Ten tijde van de excursie was men echter instaat om een serie van drie spanten in twee weken te maken.De fabricage van de 1584 gelijke elementen van de normale bogen geschiedde in een terplaatse gebouwde veldfabriek, terwijl de gesloten elementen van de eindspanten werdenvervaardigd in de betonwarenfabriek van Dywidag te M?nchen-Riem.In verband met de architectonische waarde van de betonnen vouwschaal wordt geenspeciale dakbedekking meer aangebracht. De prefab-elementen van de boog worden daaromvan te voren steeds op waterdichtheid gecontroleerd, terwijl op de voegen tussen de ele-menten een viervoudige laag van vloeibare synthetische rubber wordt aangebracht. Vervol-gens wordt het gehele dakvlak van een epoxyhars-laag voorzien.Ten slotte zij opgemerkt dat de kosten van de hal per m2grondoppervlakte ca. 500 DMbedragen.BetonfabriekThosti'te AugsburgC.C. de BruinTijdens de excursie naar M?nchen werd ook een bezoek gebracht aan het nabij gelegenAugsburg, alwaar een bezoek werd gebracht aan een in aanbouw zijnde voorgespannen brugover de Lech (steigerloze uitbouw), waarover meer in het volgende deel van deze serie, enaan de betonfabriek van de firma Thormann & Stiefel AG, afgekort 'Thosti'.De fabriek in Augsburg is de belangrijkste van de drie vestigingen van Thosti. De tweeandere bevinden zich in M?nchen en N?rnberg. Naast het fabriceren van betonwaren en ele-menten, treedt de firma ook op als aannemingsmaatschappij.De totale personeelsbezetting van het modern geoutilleerde bedrijf te Augsburg omvat ca.220 man. De produktie betreft in hoofdzaak specifieke betonwaren, spoorwegdwarsliggersen constructie-elementen, zowel voor woning- en utiliteitsbouw, als voor bruggebouw. Dezedrie produktie-onderdelen worden in afzonderlijke hallen vervaardigd.De produktie van de voorgespannen dwarsliggers is gestart in 1949. In totaal zijn momenteelruim 2,7 miljoen liggers afgeleverd. De maximale produktiecapaciteit bedraagt 300 000 stuksper jaar, wat enkele jaren geleden ook inderdaad de jaarafzet was. Thans bedraagt de afzetgemiddeld echter 'slechts' 100 000 stuks per jaar.De dwarsliggers zijn voorgespannen met behulp van 8 draden 0 6,9 mm, QP 150, die op destalen drielingmal worden verankerd. De totale voorspankracht bedraagt ca. 32 tf per dwars-ligger. Voor de verankering van de draden wordt gebruik gemaakt van opgestuikte kopjes envan ankerplaten (BBRV). De verankering tijdens het aanspannen wordt hiermee vereenvou-digd, terwijl men niet gebonden is aan de aanhechtingslengte van de voorspandraden. Devolle voorspanning is direct in het liggereind aanwezig. De ankerplaten worden met behulpCement XX (1968) nr. 5 20232Aandraaien van de spanbouten voor hetaanbrengen van de voorspanning33Drielingmal geheel gereed voor hetbetonneren34Voorgespannen dwarsliggers in gebruikvan spanbouten aan de mal bevestigd; na het betonneren en verharden worden de span-bouten teruggewonnen.Een versnelde verharding van het beton wordt bereikt door de volgestorte mallen in eenstoomkamer op te slaan. In totaal zijn drie stoomkamers met een lengte van 60 m beschik-baar. De maximale stoomtemperatuur bedraagt ca. 70 ?C. Hiermee wordt na een verhardings-tijd van 10-12 uur een druksterkte bereikt van 450 kgf/cm2. De druksterkte na 28 dagenbedraagt ten minste 600 kgf/cm2. De verdichting van de zeer stijve betonspecie geschiedtdoor de mal op een triltafel intensief te trillen. De triltijd bedraagt ongeveer 3 minuten, waar-bij het stortvlak met een oppervlaktriller wordt nagetrild.Het betonmengsel bevat 380 kg cement per m3, terwijl de water-cementfactor 0,38 is.Voor de bevestiging van de rails worden hardhouten ge?mpregneerde deuvels, tegenwoordigook kunststof deuvels, ingebetonneerd.Met de produktie van constructie-elementen is een aanvang gemaakt in 1960. De produktievindt plaats in een hal van 88 ? 32 m2, verdeeld in twee stramienen van 16 m. In de hal zijntwee kranen elk met een hijsvermogen van 20 ton, en een kraan met een hijsvermogen van5 ton aanwezig. De beschikbare hijshoogte bedraagt ca. 7 m. De kraanbanen lopen door totboven het gehele opslagterrein.De plaatvormige constructie-elementen worden in het algemeen vervaardigd in stalen mallen,terwijl de fabricage van balken in hoofdzaak in houten of kunststofmallen geschiedt. De ver-vaardiging van deze laatste mallen geschiedt in de eigen timmerwerkplaats.In de hal staat een spanbank opgesteld met een lengte van ca. 80 m. Deze bank was tijdenshet bezoek niet in gebruik.Het verdichten van de betonspecie geschiedt in hoofdzaak met behulp van bekistingstrillers.Verwarming van de betonspecie wordt alleen bij lage buitentemperaturen toegepast. Debetoninstallatie is uiterst modern en biedt door automatisering de mogelijkheid de variatie inbenodigde mengsels snel te verwerken, leder mengsel is daarbij op een ponskaart vast-gelegd, die door de bedieningsautomaat wordt afgelezen, waarna de opdracht direct effici?nten snel wordt uitgevoerd.Het bedrijfslaboratorium is modern ingericht. Behalve de gangbare apparatuur, zoals500-tons pers en een trekbank, is bij voorbeeld ook een koelinstallatie aanwezig en een'waterpersinstallatie', waarmee de waterdichtheid van een element of een wand kan wordengemeten. Opmerkelijk was dat de laborant werd voorgesteld als 'Herr Doktor' en verrassendwas de aanwezigheid van een charmante laborante.35Overzicht opslag constructie-elementenCement XX (1968) nr. 5 203

Reacties