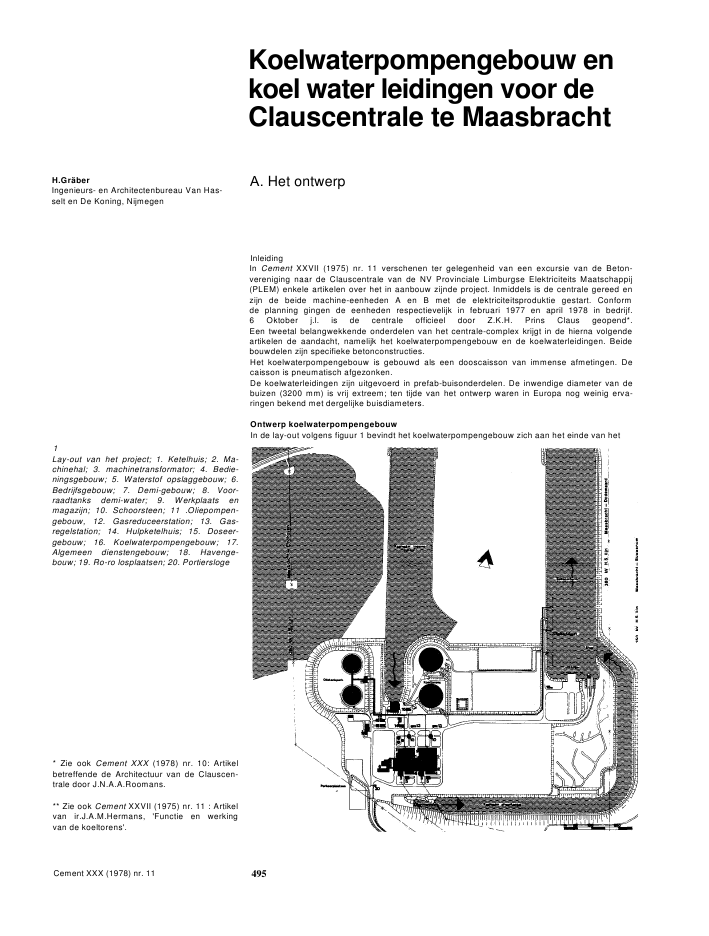

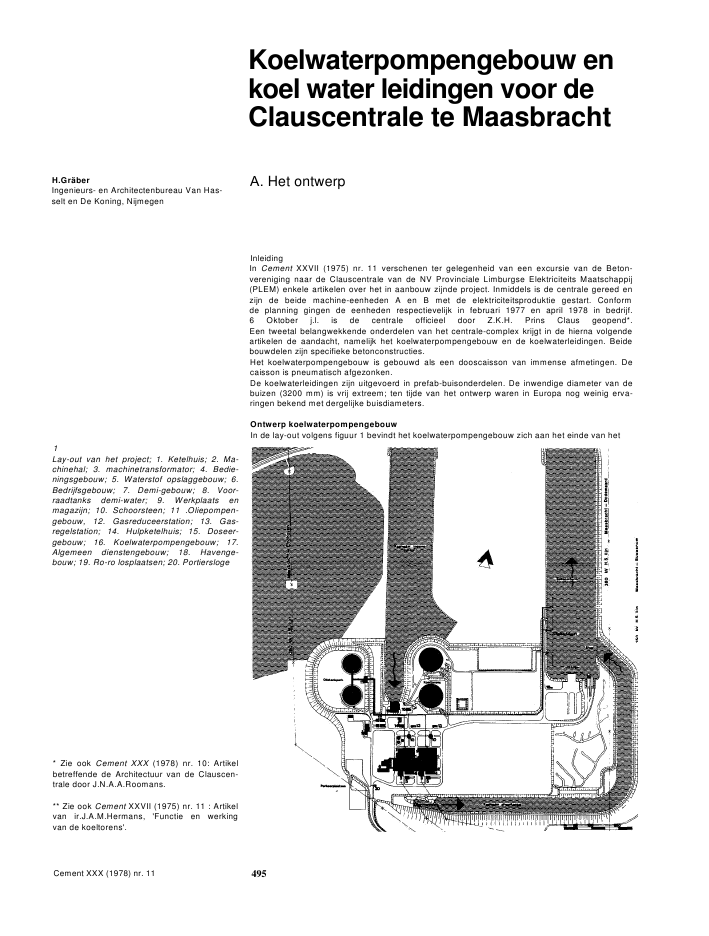

H.Gr?berIngenieurs- en Architectenbureau Van Has-selt en De Koning, NijmegenKoelwaterpompengebouw enkoel water leidingen voor deClauscentrale te Maasbracht. Het ontwerpInleidingIn Cement XXVII (1975) nr. 11 verschenen ter gelegenheid van een excursie van de Beton-vereniging naar de Clauscentrale van de NV Provinciale Limburgse Elektriciteits Maatschappij(PLEM) enkele artikelen over het in aanbouw zijnde project. Inmiddels is de centrale gereed enzijn de beide machine-eenheden A en B met de elektriciteitsproduktie gestart. Conformde planning gingen de eenheden respectievelijk in februari 1977 en april 1978 in bedrijf.6 Oktober j.l. is de centrale officieel door Z.K.H. Prins Claus geopend*.Een tweetal belangwekkende onderdelen van het centrale-complex krijgt in de hierna volgendeartikelen de aandacht, namelijk het koelwaterpompengebouw en de koelwaterleidingen. Beidebouwdelen zijn specifieke betonconstructies.Het koelwaterpompengebouw is gebouwd als een dooscaisson van immense afmetingen. Decaisson is pneumatisch afgezonken.De koelwaterleidingen zijn uitgevoerd in prefab-buisonderdelen. De inwendige diameter van debuizen (3200 mm) is vrij extreem; ten tijde van het ontwerp waren in Europa nog weinig erva-ringen bekend met dergelijke buisdiameters.Ontwerp koelwaterpompengebouwIn de lay-out volgens figuur 1 bevindt het koelwaterpompengebouw zich aan het einde van het1Lay-out van het project; 1. Ketelhuis; 2. Ma-chinehal; 3. machinetransformator; 4. Bedie-ningsgebouw; 5. Waterstof opslaggebouw; 6.Bedrijfsgebouw; 7. Demi-gebouw; 8. Voor-raadtanks demi-water; 9. Werkplaats enmagazijn; 10. Schoorsteen; 11 .Oliepompen-gebouw, 12. Gasreduceerstation; 13. Gas-regelstation; 14. Hulpketelhuis; 15. Doseer-gebouw; 16. Koelwaterpompengebouw; 17.Algemeen dienstengebouw; 18. Havenge-bouw; 19. Ro-ro losplaatsen; 20. Portiersloge* Zie ook Cement XXX (1978) nr. 10: Artikelbetreffende de Architectuur van de Clauscen-trale door J.N.A.A.Roomans.** Zie ook Cement XXVII (1975) nr. 11 : Artikelvan ir.J.A.M.Hermans, 'Functie en werkingvan de koeltorens'.Cement XXX (1978) nr. 11 4952Koelwaterschemakoelwatertoevoerkanaal. Het koelwaterkanaal Is ca, 1 km lang, het is gebaggerd volgens vrijroyale afmetingen en vormt voor het koelwater de aansluiting aan de Maas.De Clauscentrale bestaat thans uit twee gelijke produktie-eenheden elk met een vermogen van630 MW nominaal.Er wordt bij normale omstandigheden totaal voor beide eenheden per seconde ca. 50 m3koel-water uit de Maas gepompt. Onder normale omstandigheden wordt verstaan dat voor het ge-bruik van koelwater uit de Maas voldaan wordt aan bepaalde condities. Deze condities zijn doorde Rijkswaterstaat vastgelegd in voorschriften voor het gebruik van het koelwater, ??n en anderconform de vergunning voor gebruik Rijksoppervlaktewater en de Wet verontreiniging opper-vlaktewater. Voor het gebruik van koelwater geldt dan**:? maximaal 8 ?C stijging van temperatuur over de condensors;? maximale temperatuur van 30 ?C bij lozing in het openbare water;? de gehele rivier de Maas mag niet meer dan 3 ?C boven de natuurlijke temperatuur worden opge-warmd.Kan aan ??n of meerdere van deze voorwaarden niet meer worden voldaan, hetgeen zal op-treden bij onvoldoende Maasdebiet of bij een rivierwatertemperatuur hoger dan 22 ?C, dan moetworden overgeschakeld op zogenaamd koeltorenbedrijf. Het koelwaterschema is aangegevenin figuur 2.In de wintermaanden gelden voor het te gebruiken koelwater nog weer speciale temperatuur-condities, in verband namelijk met een optimale werking van de machine-installatie. In verbandhiermee mengt men een deel van het opgewarmde koelwater met aankomend vers Maaswater.Voor het ontwerp van het koelwaterpompengebouw waren de volgende punten van belang:a. opstelling van 2 x 2 halflastpompen, te weten 2 pompen per eenheid;b. elke pomp op te stellen in een afzonderlijke 'pompstraat'; deze pompstraat moet onafhankelijkvan de overige onderdelen van het pompgebouw droog gezet kunnen worden;c in elke pompstraat op te nemen een grofvuilrooster met reiniger en een bandzeef;d. goede hydraulische aanstroming van respectievelijk normaal Maaswater, gerecirculeerd koel-water en water uit de koeltoren;e. de waterstanden kunnen wisselen van:hoogwater 24,100 m + NAP,stuwpeil 20,900 m + NAP,laagwater 16,900 m + NAP;f. voorzieningen te treffen voor monteren en hijsen van machine-onderdelen (maximaal 300 kN);g. diverse ruimten op te nemen voor opstelling elektrotechnische en werktuigkundige hulpappara-tuur;h. in de stalen persleidingen direct na de pompen op te nemen een gecombineerde terugslag-afsluitklep.Door de PLEM werden de koelwaterpompen besteld bij KSB-Bremen. De half axiale pompenwerden zodanig ontworpen dat bij constant toerental (290 toeren per minuut) de gewenstewaterhoeveelheden zonder schoepverstelling geleverd kunnen worden. Verder werd ervan uit-gegaan dat bij koeltorenbedrijf geen afzonderlijke pompinstallatie zou worden voorzien.De pompcapaciteit per eenheid per uur is als volgt:? Maaswaterbedrijf, stuwpeil, 90000 m3met 2 pompen bij een opvoerhoogte van 9,80 m';? Koeltorenbedrijf, stuwpeil, 66600 m3met 2 pompen bij een opvoerhoogte van 16,40 m';? Koeltorenbedrijf, laagwater, 52000 m3met 2 pompen bij een opvoerhoogte van 18,60 m'.Ook een bedrijf met 1 koelwaterpomp - uit de aard der zaak voor deellast - moest zowel voorrivier- als koeltorenbedrijf mogelijk zijn.De opzet van net koelwaterpompengebouw is aangegeven in de figuren 3 en 4. Het gebouw isverdeeld in 4 gelijke hoofdcompartimenten, de zogenaamde pompstraten. Het hart van de3Doorsnede koelwaterpompengebouwCement XXX (1978) nr. 11 4964Plattegrond koelwaterpompengebouw metaanstroming5a-bMaquette-opnamen koelwaterpompenge-bouwfoto's: Hastening, Nijmegenpompschoepen bevindt zich op 12,520 m + NAP, voor de bovenzijde van de pompenkelder-bodem is 10,000 m + NAP aangenomen.Het dek van het 'gebouw' is gelegd op maaiveldhoogte (op 25,000 m + NAP). De pompmotorenen allerlei hulpapparatuur zijn boven de dekvloer in de 'open lucht' opgesteld.De benedendeks gelegen ruimten kunnen via wegneembare stalen luiken op eenvoudige wijzebereikt worden.Op een tweetal gewapend betonnen kraanbalken op dekvloerniveau is een portaalkraan opge-steld. De kraan heeft een hijsvermogen van 300 kN bij een hijshoogte van 11,750 m'; de kraanbestrijkt het gehele dek, terwijl ook naast het pompengebouw (overstek 5 m') lasten gehesenkunnen worden.Elke pompstraat is aan de instroomzijde afsluitbaar met een stalen schot. Een dergelijk schotbestaat uit twee boven elkaar geplaatste delen, de afzonderlijke delen worden met de portaal-kraan geplaatst. Bij de schotten is een vijzelconstructie met afdrukbalk ingebouwd, waardoorhet mogelijk is een goede waterdichte aansluiting op de aanslagen te realiseren.Verder bevindt zich aan de instroomzijde een grofvuilrooster met automatische reinigings-installatie. Het roosterwerk bestaat uit thermisch verzinkte, stalen staven met de afmetingen100 10 mm op een onderlinge afstand van 60 mm.Voordat het water in de pompenkelder komt passeert het de bandzeef. De bandzeef bestaat uiteen langzaam draaiende plaatband van roestvrij staal met gaatjes van 4 mm. De plaatband isopgebouwd uit scharnierend verbonden elementen; deze elementen worden aan de bovenzijdeschoongespoten met een krachtige waterstraal.Een bijzonder probleem bij het ontwerp van het koelwaterpompengebouw vormde de terugvoervan reeds gebruikt koelwater bij koeltorenbedrijf en bij recirculatie in de winterperiode. Eengroot aantal voorstellen is bestudeerd, een en ander mede in overleg met het WaterloopkundigLaboratorium te Delft. Terugvoer van water uit de koeltoren zal namelijk min of meer in eengesloten circuit moeten plaatsvinden, omdat de temperatuur van het water hoger zal zijn dan30 ?C. Vermeden moet worden dat zich een tong van warm water vormt aan de oppervlakte vanhet koelwaterkanaal en terugstroomt naar de Maas!Bovendien is bij koeltorenbedrijf een gesloten circuit gewenst in verband met de suppletie endosering (met chemicali?n) van het koelwater.Uiteindelijk is gekozen voor een koelwaterverdeelwerk in het pompengebouw. Het water vanuitde retourkanalen (fig. 4 en foto's 5a en b) stroomt daarbij zijdelings het pompengebouw binnenvia een afsluitbare schacht. Onder het niveau van 19,000 m + NAP stroomt het water dan via2 m' brede gewapend betonnen kokers naar de hoofdaanstroming in de pompstraten. Het waterwordt aan het einde van elke koker omgeleid door een vierkante vloeropening en roestvrij stalengeleidingsschotten. Het water valt vervolgens op een schuin vlak en verlaat daarna via tweeverticale openingen de 'stroompijler' in het hoofdstroomkanaal.Speciale aandacht is besteed aan een stroomtechnisch goede geleiding van het water en ver-mijding van turbulenties. Bij een modelonderzoek van de complete pompstraat bij de pompen-fabriek KSB bleek inderdaad een 'storingsvrije' aanstroming van de pompen in de ontworpensituatie.Bij koeltorenbedrijf wordt bij het rondpompen van koelwater toch een min of meer geslotencircuit verkregen zonder dat het pompengebouw aan de rivierzijde wordt afgesloten. Suppletievan water dat verdampt in de koeltoren (ca. 2%) vindt in de pompstraat min of meer automatischplaats.De overige ruimten in het pompengebouw boven het niveau van 19,000 m + NAP worden ge-bruikt voor opstelling van hulppompen en elektrische installaties. In de eerder genoemde stalenafdekluiken zijn ventilatieroosters opgenomen, terwijl ook een aantal ventilatiekappen op hetdek is geplaatst.Cement XXX (1978) nr. 11 4976Vergelijking leidingtypenDirect na de pomp bevindt zich in de stalen persleiding met een diameter van ca. 2400 mm eenstalen gecombineerde terugslag-afsluitklep. De sluittijd van de klep is zodanig bepaald dat groteover- of onderdrukken in de koelwaterleidingen bij pompuitval vermeden worden.Boven het dek steken nog een aantal ontluchtingspijpen ten behoeve van de diverse kanalen enleidingen uit. Het dek zelf is afgewerkt met gietasfalt, de afwerking is onder afschot gelegd (1:75).De dimensies van de betonwanden, vloeren en blokken is deels op constructieve gronden endeels om stroomtechnische redenen vastgesteld. Een belangrijk aspect vormde ongetwijfeldhet vermijden van opdrijven; in verband hiermee is 12,00 m3beton extra als ballast aange-bracht.Het ontwerp van het pompengebouw kwam in nauw overleg met het bouwbureau van PLEM totstand. Voorstellen voor de uitvoering werden in een vroegtijdig stadium in nauwe samenwerkingmet de hoofdaannemer Aannemersbedrijf Boele & van Eesteren bestudeerd. Voor de bereke-ning en uitvoering van het pompengebouw verwijzen wij naar het hierna volgende artikel.Ontwerp en berekeningsgrondslagen koelwaterleidingenDe koelwaterleidingen zijn wat lay-out betreft schematisch aangegeven in figuur 2. De leidingenvoeren het water naar de condensors, na de condensors stroomt het water bij normaal Maas-waterbedrijf naar het koelwaterafvoerkanaal (zie ook fig. 1). Het water passeert daarbij de regel-schuif. Deze afsluiter van het fabrikaat Escher-Wyss bestaat uit een cilinderschuif met een dia-meter van 3200 mm en kan axiaal bewogen worden. Met deze regelschuif is een geleidelijkeregeling van de grote massa's water goed mogelijk zonder dat cavitatie optreedt. Een zeer gelei-delijke regeling is onder meer noodzakelijk in verband met de overgang van normaal Maas-waterbedrijf op koeltorenbedrijf. Bij het begin van het koeltorenbedrijf treedt er namelijk eenaanzienlijke temperatuursprong op in het koelwater.Bij normaal Maaswaterbedrijf wordt per eenheid ca. 25 m3water per seconde door de leidingengepompt, terwijl bij koeltorenbedrijf 18,50 m3per seconde verpompt wordt.Voor de koelwaterleidingen golden de volgende ontwerpcondities:a. gronddekking leidingen minimaal 1,25 m';b. geen afschot in de leidingen;c. terreinbelasting algemeen 50 kN per m2, plaatselijk aan te houden 100 kN per m2;1 maximale inwendige waterdruk 25 m waterkoiom ten opzichte van binnen-bovenkant buis;e. onderdruk 4 m waterkolom ten opzichte van binnen-bovenkant buis;f temperatuurvariatie van 5 ?C tot 40 ?C;g. chemische aggressiviteit van het koelwater, sulfaatgehalte bij koeltorenbedrijf kan 400 mg per 'liter bedragen;h. voor de buizen kon gerekend worden op een redelijk tot goede funderingsgrondslag.De hier opgegeven onder- respectievelijk overdruk in de leiding is mede gebaseerd op eenberekening van de waterslagverschijnselen bij pompuitval.In samenwerking met de hoofdaannemer en met diverse buisleveranciers werden een aantalleidingtypen vergeleken (fig. 6). De stalen leidingen bleken in het algemeen duurder te zijn dande uitvoering in gewapend beton. Uiteindelijk bleek op basis van prijsvergelijk en bepaalde tech-nische kwaliteiten, dat de voorkeur uitging naar een uitvoering in prefab-betonbuizen met stalenkern volgens het fabrikaat Bonna-Vianen. Een der voordelen van prefab-buizen was dat door derelatief korte montageperiode gespaard kon worden op bemalingskosten, terwijl bovendien deoverige bouwactiviteiten door de korte montageperiode minder belemmerd werden.Aangehouden werd voor de hoofdpersleiding vanaf het f ilterhuis naar het overstortwerk een buisCement XXX (1978) nr. 11 4987Buisdoorsnede met momentenlijn8Koelwaterleidingen met schorenfoto: Foto Laane, Swalmen9Lasdetailmet de inwendige diameter van 3200 mm (fig. 7). De totale wanddikte bedraagt 260 mm. Destalen kernplaat heeft een dikte van 3 mm. Voor de retour- c.q. recirculatieleiding werd deinwendige diameter van 2800 mm aangehouden (wanddikte 225 mm), ook hier bedroeg deplaatdikte van de stalen kern 3 mm. De berekeningen van de buizen zijn uitgevoerd door Bonna-Vianen.De koelwaterleidingen bij de aansluiting aan het koelwaterpompengebouw en in de machine-kelder bij de aan- en afvoer van de condensors zijn uitgevoerd als stalen leidingen, inclusief debroekstukken en leidingsplitsingen.Voorts sluit de koelwaterleiding aan bij de koeltoren meteen compensator, in de koeltoren zelf isde persleiding uitgevoerd als ter plaatse gestorte betonkoker.De buizen met een diameter van 3200 mm bleken indertijd in Europa door Bonna nog nergensvoor een dergelijk relatief zwaar belaste leiding te zijn toegepast. Ter nadere ori?ntatie werdonder meer een studiereis gemaakt naar het land van herkomst van de Bonnabuizen, namelijkFrankrijk. Deze reis leverde voor alle betrokkenen een aantal belangrijke en interessanteervaringen op. Een belangrijk aspect bleek te zijn het vermijden van onrondheid van de buizen.Deze onrondheid kan bij buizen met grote diameter namelijk optreden door kruip en krimp in deperiode van de opslag direct na de fabricage. De onrondheid kan bij de onderlinge aansluitingvan de buizen bij de lasverbindingen van de stalen kernplaten problemen geven. Bij de werk-omschrijving werd dan ook de eis opgenomen dat het verschil tussen de grootste en kleinstemiddellijn van de stalen verbindingsstrip niet meer mocht bedragen dan 2 mm. De buizen zijndan ook direct na fabricage tijdens transport en opslag door de aannemer zorgvuldig gestut metstalen stempels (foto 8).De buizen zijn gefundeerd op gewapend betonnen zadels; ter plaatse van de busverbindingenzijn de zadels weggelaten over 1 m' lengte. De buizen zijn aan de uiteinden voorzien vanspeciale 'conisch' geplaatste stalen strippen dik 10 mm. Bij het monteren van de buizen wordendeze stalen verbindingsstrippen in elkaar geschoven over een lengte van ca. 70 mm en welzodanig dat nergens een spleet groter dan 2 mm optreedt. De strippen worden daarna aan debinnenzijde vastgelast volgens de -methode (fig. 9).Bij de aansluitingen aan stalen buizen worden speciale lasringen dik 40 mm toegepast.De buitenvoeg van de buizen ter plaatse van de verbindingen wordt na de hierna te nemen proef-belasting volgestort met fijne grindbeton, waarbij tevoren een wapeningsnet is aangebracht. Debinnenvoeg wordt in twee of meer lagen volgezet met krimpvrije mortel.Cement XXX (1978) nr. 11 49910Koelwaterleiding met boldekselfoto: P. de Jong, Aarle-Rixtel11Detailopname boldekselfoto: P. de Jong, Aarle-Rixtel12Overzicht uitstroomwerkenfoto: Foto Laane, Swalmen13Doorsnede uitstroomwerkIn het leidingtrac? zijn enkele splitsingen en aftakkingen opgenomen. Van deze speciale stuk-ken zijn de plaatstalen kernen in de fabriek te Vianen gemaakt. De buisstukken zijn later op debouwplaats compleet omstort. Aan de binnenzijde is voor deze stukken spuitbeton toe-gepast.De leidingtrac?s zijn in delen na montage en atlassen proefbelast; de buizen worden daarbijonder een waterdruk van 40 m waterkolom gebracht, een en ander conform de bepalingen voorbeproeving volgens DIN 4033. De afzonderlijke te beproeven leidingdelen werden afgeslotenmet aangelaste stalen boldeksels (foto 10 en 11).De koelwaterleidingen volgens het systeem Bonna zijn aangelegd door de hoofdaannemer. Deaannemer verzorgde de totale co?rdinatie, de bemaling en de grondwerken. De buizen werdengefabriceerd door Bonna-Vianen en getransporteerd naar de bouwplaats. De buismontage, debetonwerken en het laswerk werden door Visser & Smit-Papendrecht uitgevoerd. KOMO-KIWACement XXX (1978) nr. 11 50014Plattegrond uitstroomwerkverzorgde de kwaliteitscontrole te Vianen. De bouwkosten van de leidingen bedroegen globaal 4000 ? 4500 perm'.Het koelwater stroomt bij normaal Maaswaterbedrijf weer terug in het koelwaterafvoerkanaal viahet overstortwerk (fig. 12). De stuwdrempelhoogte van het overstortwerk is zodanig bepaald dateen waterslot wordt gevormd in verband met de hevelwerking bij de condensors.Het water stort gelijkmatig over de stuw en wordt bij de overstort door de speciale vormgevingvan de drempel nog op natuurlijke wijze belucht.Ook het koeiwaterafvoerkanaal is gestuwd. De stuw, samengesteld als stalen damwandscherm,is gesitueerd bij de uitstroming in het grote koelwaterafvoerkanaal. Figuur 13 en 14 tonen eendoorsnede en de plattegrond van het uitstroomwerk.NaschriftHet complex van de Clauscentrale is inmiddels voltooid. Van alle bouwputten, de diepe ont-gravingen en de 'schijnbare' chaos die elk groot werk beheersen, is niets meer over. De rust isweergekeerd en het complex, ondanks zijn technisch aanzien, past betrekkelijk harmonieus inhet Limburgse land.Vooral door de activiteiten van de opdrachtgever is overal inmiddels begroeiing te zien. DoorPLEM zijn namelijk ca. 325000 bomen en struiken geplant, die het geheel een prettig aanziengeven.J.D.WiersmaB.V. Aannemersbedrijf v/h Boele &Van Eesteren, Den HaagB. Uitvoering van het koelwaterpompengebouwKeuze van bouwmethodeIn een vroegtijdig stadium werden binnen het bouwteam, dat gevormd was voor de bouw van deClauscentrale, te weten NV Provinciale Limburgse Elektriciteits Maatschappij, Ingenieurs- enArchitectenbureau Haskoning en Aannemersmaatschappij Boele & van Eesteren, de plannenvoor het koelwaterpompengebouw bestudeerd. In eerste instantie werden door ons de diversebouwmethoden bekeken.De Clauscentrale is gesitueerd in het winterbed van de Maas. De waterstanden in deze rivierkunnen sterk wisselen. De grondslag in het desbetreffende gebied bestaat behoudens eenrelatief dunne laag bovengrond en klei, uit een uitermate sterk waterdoorlatend grind-zand-pakket tot grote diepte.Cement XXX (1978) nr. 11 501Waterstandsverlaging in verband met de bouw van de centrale was dan ook geen eenvoudigezaak. Voor het koelwaterpompengebouw gold bovendien een extreme aanlegdiepte (fig. 1-3).In eerste opzet is voor het koelwaterpompengebouw gedacht aan drie bouwmethoden:A. Het gehele gebouw te vervaardigen in een open bouwput.B. Het gebouw te vervaardigen in een stalen damwandkuip.C Het gebouw uit te voeren volgens de caissonmethode.Gezien de afmeting van het gebouw en de grote diepte die bereikt moest worden (ca. 16 m diep,40 m lang en 30 m breed), bleek vanaf het begin de caissonmethode het meest geschikt en ookhet goedkoopst.De caissonmethode kan ook op verschillende wijzen worden uitgevoerd; bijv. volgens de opencaissonbouw, waarbij de wanden worden opgetrokken zonder de vloeren te maken en hetgeheel als een soort puttenfundering op diepte wordt gebracht. Daarna moeten dan de vloerenworden gestort ?n het gebouw verder worden afgewerkt.Een tweede methode is het afzinken volgens de pneumatische methode. Men bouwt het gehelegebouw op het maaiveld, waarbij dan onder de vloer een werkkamer wordt geformeerd en debuitenwanden voorzien worden van zgn. snijranden. Als het gebouw geheel is afgebouwd,wordt onder de werkkamer de grond weggehaald en zakt het geheel door zijn eigen gewicht degrond in. Het grondwater wordt door luchtdruk buiten de werkkamer gehouden. Deze luchtdrukzal dus moeten worden opgevoerd naarmate het gebouw verder wegzakt.De giondgesteldheid ter plaatse was zodanig dat vrij dikke grindlagen moesten worden ver-wijde 'd. Dit is wel mogelijk, maar dan zal dat moeten geschieden door middel van bulldozers inde zeer beperkte ruimte van de werkkamer, een zeer inspannend en arbeidsintensief gebeuren.Een moeilijkheid bij deze methode is ook het caisson in het goede spoor te houden, aangezienzich vrij grote keien in de ondergrond kunnen bevinden. Daarom hebben wij gezocht naar eenbedrijfszekere en goedkopere oplossing.Omdat voor de centrale toch al veel moest worden gebaggerd ten behoeve van de in- enuitstroomkanalen, kwamen wij op de gedachte ook het gedeelte waar het pompengebouw zoukomen tot 17 m diepte uit te baggeren en dit gat weer op te vullen met zand. Een zandbodem kannamelijk gemakkelijk worden verwijderd, met behulp van spuiten en zuigen.Bij een onderzoek van de kosten bleek dat de pneumatische afzinkmethode in het zandpakketde financieel meest aantrekkelijke methode was en bovendien leidde tot een kortere uitvoe-ringstijd.Het definitief ontwerp en de bestekstekeningen voor het koelwaterpompengebouw werden nuverder voltooid door het Ingenieurs- en Architectenbureau Haskoning op basis van de caisson-uitvoeringsmethode. Na de prijsvormingsfase ontving Boele & Van Eesteren opdracht voor deruwbouwfase van het koelwaterpompengebouw. Het constructiebureau van Boele & VanEesteren kreeg tot taak de detailtekeningen, wapeningstekeningen en berekeningen te verzor-gen. Een gebouw van 41 m bij 29 m met een hoogte van 18 m en met een ingewikkeld kanalen-systeem en stroomverdelers moest nu worden uitgewerkt en berekend.Als onderaannemer voor het afzinken werd Funderingstechniek BV te Rotterdam aangetrok-ken, die met haar ervaring ons veel steun en hulp heeft gegeven.De berekening van de constructieDe belastingen waaraan een pneumatisch caisson onderhevig is, vari?ren naarmate het af-zinken vordert en diverse stadia zullen moeten worden bekeken.Direct na de start van het weghalen van de grond in de werkkamer, wordt het gehele gewicht vanhet gebouw via de snijranden op de ondergrond overgebracht. Daarna zal, als het caisson gaatCement XXX (1978) nr. 11 5024Overzicht elementen, alsmede belastingsnijranden; a. overzicht elementen; b. hol-vormig belastingverloop; bolvormig be-lastingverloop; d. excentriciteit;holvormig en bolvormig belastingverloopzo gekozen, dat M = 1/50 q 12, waarbijq = totale belasting5aOptredende belasting tijdens het afzinken;G = eigen gewicht; O = afblazen van deoverdruk; = ballastwater; = overdruk =waterdruk; Wr = wrijving van de grond; W =waterdruk; Gr = gronddruk5bBelastingvoorwaarden om het caisson telaten zakkenzakken, de luchtdruk in de werkkamer moeten worden opgevoerd om het grondwater buiten dewerkruimte te houden. Deze luchtdruk oefent een tegenwerkende kracht uit, terwijl ook dewandwrijving dan een rol gaat spelen. Deze tegenkrachten kunnen zo groot worden dat hetgewicht van het caisson niet voldoende is om verder zakken mogelijk te maken. Dan zal ballast-water aan het caisson moeten worden toegevoegd.Een moeilijkheid bij ons gebouw was echter dat in de ruimten bestemd voor de pompen vaneenheid A, geen ballastwater mocht worden toegelaten in verband met de voortgang van hetwerktuigbouwkundig werk. Dit betekende dat hierdoor een excentrische belasting zou wordenuitgeoefend.Over de laatste meters moest de overdruk worden gereduceerd tot ca. 25% om het geheelprecies op diepte te brengen.Ten einde de wandwrijving zoveel mogelijk te reduceren, werd in ons geval gebruik gemaakt vaneen bentonietsmering langs de wanden. De bentoniet werd door middel van pijpen uit de werk-kamer langs de wand geperst.Tijdens het afzinken worden alle verticale belastingen voornamelijk opgenomen door deranden onder de buitenwanden, de zgn. snijranden. Ervaringen hebben geleerd dat dezebelastingen echter niet gelijkmatig optreden, maar dat door ongelijk zakken en plaatselijk blijvenhangen er een hol- of bolvormig belastingverloop optreedt. (Zie hiervoor ook een desbetreffendartikel van Dr.Paproth in Grundbautaschenbuch Band I).Voor dit gebouw hebben wij het bol- en holvormige belastingverloop iets vereenvoudigd weer-gegeven in figuur 4, waarin tevens een overzicht is toegevoegd van de elementen voor het com-puterprogramma.Wanneer het caisson zakt, dient nog als calamiteit in rekening te worden gebracht dat de lucht-druk in de werkkamer kan uitvallen; het gebouw staat dan bloot aan de volledige grond- enwaterbelasting, zonder de gedeeltelijk compenserende overdruk in de werkkamer.Tot slot moet het caisson sterk genoeg zijn wanneer het voltooid is; de werkkamer is dan gevuldmet beton en het gebouw zal dan al zijn verticale belastingen via een dragende ondervloer aande ondergrond afdragen. Tevens moet dan rekening worden gehouden met het feit dat bepaaldegedeelten leeg staan in verband met onderhoudswerken.Een schema van de optredende belastingen tijdens het afzinken van het caisson wordt gegevenin figuur 5a.Een staatje van de voorwaarden waaraan men moet voldoen om een caisson op diepte tebrengen wordt getoond in figuur 5b.Het zal duidelijk zijn, dat door al deze verschillende belastingfactoren en ingewikkelde detail-leringen van het gebouw, het zeer moeilijk was om de berekeningen op eenvoudige wijze op tezetten. Daarom is gezocht naar een computerprogramma waar de berekening voor dit gebouwkon worden ingepast.Op verzoek van Publieke Werken Amsterdam werd in het verleden door TNO en RijkswaterstaatDienst Informatieverwerking, het computerprogramma Colos ontwikkeld. Daarmee zijn zeergoede ervaringen opgedaan bij de berekening van de Metro-caissons. Met medewerking vanTNO kon na veel zoeken en proberen ook dit ingewikkelde gebouw in het programma wordeningepast.Het gebouw werd daartoe verdeeld in 16 moten van ca. 2,50 m. Deze moten werden op hunbeurt weer onderverdeeld in verticale en horizontale elementen van ca. 2,5 2,5 m2. Zo ontston-den totaal 1354 elementen. De krachten werden ingevoerd in kN en de maten in meters.Tijdens het afzinken werd gerekend met een veiligheidsco?ffici?nt van 1,4, terwijl voor hetcalamiteitsgeval een veiligheidsco?ffici?nt van 1,1 gold. Grote spanningen traden op bij deverstoringen van het algemeen patroon, zoals in de kopwand ter plaatse van grote instroom-openingen en de bij overgangen van dikke naar dunne wanden.UitvoeringVoor de realisatie van dit gebouw moest eerst ca. 130000 m3grond worden weggebaggerd enhet gat worden opgevuld met zand tot 23,500 m + NAP. Op dit nieuwe maaiveld kon nu met deeigenlijke bouw worden begonnen.Voor de uitvoering van het betonwerk van het koelwaterpompengebouw, alsmede voor het af-zinken waren 240 werkdagen beschikbaar. Voor januari 1976 moest het pompengebouw zijnafgezonken, want op 1 juli 1976 zouden de twee pompen van unit A bedrijfsklaar moeten zijn inverband met het proefdraaien van turbine-eenheid A.In oktober 1974 was de zandaanvulling voltooid en in november 1974 werd met de bouw van hetcaisson begonnen. Het zandpakket is na het aanbrengen niet verder verdicht, al moest er opCement XXX (1978) nr. 11 5036De start van het werk in de grote draag-luchthal; de sleuven voor de snijranden z?jnreeds uitgegravenfoto: Foto Laane, Swalmen7Het gebouw is te hoog voor de draaglucht-hal geworden, zodat deze moet wordenverwijderdfoto: P. de Jong, Aarle-Rixtel8Het gebouw enkele dagen v??r het afzinkenfoto: Foto Laane, Swalmenworden gerekend dat tijdens de bouw geringe zettingen zouden kunnen optreden, welke zichook inderdaad hebben voorgedaan.De snijranden werden gemaakt in sleuven in het nieuwe maaiveld. Daarna werd het gehelegebouw op het maaiveld opgetrokken. Voor het afdichten van de in- en uitstroomopeningenmoesten tijdelijk waterdichte schotten worden aangebracht. In totaal werd 7700 m3betonverwerkt van een kwaliteit 22,5; samenstelling 300 kg/m3hoogovencement klasse A; alsplastificeerder 250 cc/m3Pozzolith 200 N.Het beton werd, zoals op dit werk gebruikelijk was, gecontroleerd en bijgestuurd door onzebetontechnoloog. Een laboratoriumwagen was constant op het werk aanwezig.Het tijdstip van ontkisten werd bepaald met temperatuurmetingen en had pas plaats als hettemperatuurverschil in het beton aan de binnen- en buitenzijde niet meer bedroeg dan 10 ?C.Hoewel bij het afzinken van het caisson bepaalde toleranties moesten worden aangehouden (?50 mm), bleek na het afzinken dat de maximale afwijking ten opzichte van de theoretische plaatsslechts 29 mm was! Uiteraard werden voor bepaalde onderdelen van de later te monteren werk-tuigkundige installatie, zoals bijv. de bandzeven, bij de detaillering bepaalde nastelmogelijk-heden opgenomen.Gezien de ongunstige aanvangstijd in november, werd besloten het werk uit te voeren in eenoverdekte ruimte. Aangetrokken werd de grootste draagluchthal van Krupp (97 m lang, 46 mbreed, 23 m hoog), zodat het gebouw alsmede de twee rijdende kranen tijdens de uitvoeringkonden worden overdekt (foto 6). In juni 1975 moest deze hal weer worden afgebroken omdat dehoogte niet toereikend was om het gehele caisson te bevatten (foto 7). De twee rijdende kranenwerden vervangen door ??n grote bouwkraan naast het caisson (foto 8).Het afzinken verliep zeer vlot en exact volgens schema. V??r de Kerstdagen was het werkgereed.In januari 1976 werd de werkkamer gevuld met de ca. 1500 m3beton; samenstelling: 300 kg/m3hoogovencement klasse A, een vertrager Lentan F, 2000 cc/m3. De betonspecie moest binnen20 uur worden verwerkt.Cement XXX (1978) nr. 11 5049Detail spie-einden leidingstukken10De stempeling, aangebracht om derondheid van de buizen te verzekerenfoto: P. de Jong, Aarle-Rixtel11De buizen worden geplaatst op bielzen enin elkaar geschovenfoto: P. de Jong, Aarle-RixtelOm de wandwrijving weer zo optimaal mogelijk te maken, werd de bentonietsmering vervangendoor een cementlaag.Aansluitend startte de montage van de werktuigkundige- en elektrotechnische installaties vooreenheid A, evenals de aansluiting van de koelwaterleidingen en de betonwerken van de retour-kanalen. Na het heien van de damwandschermen aan de instroomzijde kon daarvoor hetbaggerwerk worden uitgevoerd. Toen de montage van de stalen afsluitschotten aan de in-stroomzijde gereed was, werden door een duikersbedrijf met behulp van een bok de tijdelijkeafdichtingsschotten verwijderd. Het koelwaterpompengebouw werd medio 1976 opgeleverd.Uitvoering van de koelwaterleidingenDe uitvoering van de koelwaterleidingen is vooral een kwestie geweest van zorgvuldige plan-ning. Deze leidingen werden zoveel mogelijk voorgetrokken, zodat geen last werd veroorzaaktbij de uitvoering van de gebouwen. Het verlagen van het grondwaterpeil was voor de ontgravingten behoeve van deze leidingen een steeds terugkerend probleem. Door de zeer goede water-doorlatendheid van de aanwezige grindlagen moesten, gezien de vele funderingswerkzaam-heden, ook vele bronnen worden geslagen. Extra bronnen moesten worden aangebracht bij hetover elkaar heen voeren van twee leidingen en bij de overstortwerken.Ten behoeve van de leidingen werd een sleuf gegraven tot het zand-grindpakket werd bereikt,dat is ca. 500 mm beneden de uiteindelijke situering van de leidingen. Op de bodem van dezesleuf werd een stabilencalaag aangebracht om het daarop komende zandpakket te stabiliseren.Dit zandpakket werd na te zijn aangebracht goed aangetrild op de hoogte van de onderkant vande zadels waarin de leidingen zouden komen te rusten.De leidingstukken werden met bielsen op juiste hoogte gesteld en daarna naar elkaar toegetrokken, zodat de spie-einden van de stalen mantel goed tegen elkaar kwamen (fig. 9). Voor-geschreven was een ruimte tussen de spie-einden van minimaal 2 mm, hetgeen een zeer zwareeis betekende. Was de afwijking groter dan 5 mm dan zou het leidingstuk moeten worden afge-keurd; bedroeg de ruimte de 2 tot 5 mm, dan moest zowel binnen als buiten worden gelast.Na het afstellen werden de spie-einden gelast volgens de -methode. De lassen werdenregelmatig gecontroleerd door de RTD; als de las accoord werd bevonden, konden de zadelsworden gestort. Hiervoor werd een prefab-bekisting toegepast. De zadels zijn ongewapend enomsluiten de buis over 2/3 deel van de omtrek.Cement XXX (1978) nr. 11 50512De zadels zijn gestort met behulp van eenprefab-bekistingfoto: P. de Jong, Aarle-Rixtel14Het lassen van de stalen kernbuizen aan debinnenkantfoto: P. de Jong, Aarle-Rixtel73-75De spruitstukken bestaan alleen uit stalenbuizen, die later inwendig worden bespotenmet spuitbeton en aan de buitenkantworden omstortfoto's: P. de Jong, Aarle-RixtelOm de las werd vervolgens beton gestort met behulp van een stalen klemband. Aan de binnen-zijde werd de sparing gedicht met spuitbeton, kwaliteit c 37,5.Na een proefbelasting op de gereedgekomen leiding, werd de sleuf met de meeste zorg aanbeide zijden tegelijk aangevuld en werd het zand in lagen getrild.Het stellen, lassen en aanstorten was geheel in handen van Bonna, die voor deze uitvoering alsonderaannemer Visser en Smit had aangetrokken. De samenwerking met al deze firma's isvoortreffelijk geweest en zo kon een koelwaterkanaal van totaal 1400 meter met grote inwen-dige doorsneden van 0 2800 en 0 3200 mm, in een zeer korte tijd tot stand worden gebracht.De foto's 10 t/m 16 ten slotte brengen enkele fasen van de uitvoering in beeld.16Overzicht van de uitstroomwerken, een zeerbelangrijk deel van het koelwatersysteemfoto: Foto Laane, SwalmenCement XXX (1978) nr. 11 506

Reacties