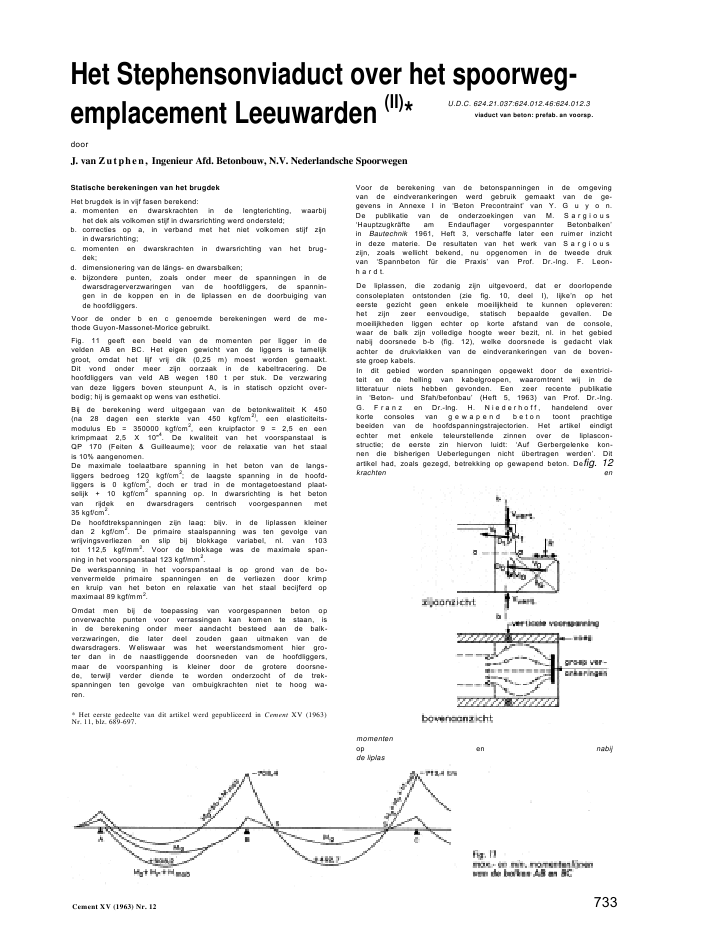

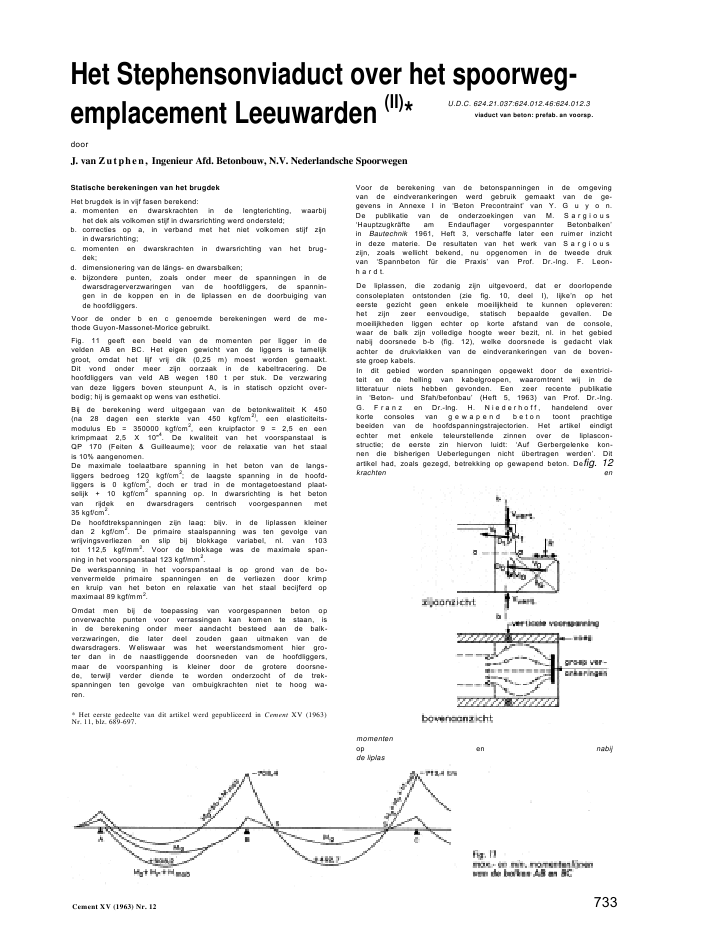

Het Stephensonviaduct over het spoorweg-emplacement Leeuwarden (II)*doorJ. van Zut phe n, Ingenieur Afd. Betonbouw, N.V. Nederlandsche SpoorwegenStatische berekeningen van het brugdekHet brugdek is in vijf fasen berekend:a. momenten en dwarskrachten in de lengterichting, waarbijhet dek als volkomen stijf in dwarsrichting werd ondersteld;b. correcties op a, in verband met het niet volkomen stijf zijnin dwarsrichting;c. momenten en dwarskrachten in dwarsrichting van het brug-dek;d. dimensionering van de l?ngs- en dwarsbalken;e. bijzondere punten, zoals onder meer de spanningen in dedwarsdragerverzwaringen van de hoofdliggers, de spannin-gen in de koppen en in de liplassen en de doorbuiging vande hoofdliggers.Voor de onder b en c genoemde berekeningen werd de me-thode Guyon-Massonet-Morice gebruikt.Fig. 11 geeft een beeld van de momenten per ligger in develden AB en BC. Het eigen gewicht van de liggers is tamelijkgroot, omdat het lijf vrij dik (0,25 m) moest worden gemaakt.Dit vond onder meer zijn oorzaak in de kabeltracering. Dehoofdliggers van veld AB wegen 180 t per stuk. De verzwaringvan deze liggers boven steunpunt A, is in statisch opzicht over-bodig; hij is gemaakt op wens van esthetici.Bij de berekening werd uitgegaan van de betonkwaliteit K 450(na 28 dagen een sterkte van 450 kgf/cm2), een elasticiteits-modulus Eb = 350000 kgf/cm2, een kruipfactor 9 = 2,5 en eenkrimpmaat 2,5 X 10"4. De kwaliteit van het voorspanstaal isQP 170 (Feiten & Guilleaume); voor de relaxatie van het staalis 10% aangenomen.De maximale toelaatbare spanning in het beton van de langs-liggers bedroeg 120 kgf/cm2; de laagste spanning in de hoofd-liggers is 0 kgf/cm2, doch er trad in de montagetoestand plaat-selijk + 10 kgf/cm2spanning op. In dwarsrichting is het betonvan rijdek en dwarsdragers centrisch voorgespannen met35 kgf/cm2.De hoofdtrekspanningen zijn laag: bijv. in de liplassen kleinerdan 2 kgf/cm2. De primaire staalspanning was ten gevolge vanwrijvingsverliezen en slip bij blokkage variabel, nl. van 103tot 112,5 kgf/mm2. Voor de blokkage was de maximale span-ning in het voorspanstaal 123 kgf/mm2.De werkspanning in het voorspanstaal is op grond van de bo-venvermelde primaire spanningen en de verliezen door krimpen kruip van het beton en relaxatie van het staal becijferd opmaximaal 89 kgf/mm2.Omdat men bij de toepassing van voorgespannen beton oponverwachte punten voor verrassingen kan komen te staan, isin de berekening onder meer aandacht besteed aan de balk-verzwaringen, die later deel zouden gaan uitmaken van dedwarsdragers. Weliswaar was het weerstandsmoment hier gro-ter dan in de naastliggende doorsneden van de hoofdliggers,maar de voorspanhing is kleiner door de grotere doorsne-de, terwijl verder diende te worden onderzocht of de trek-spanningen ten gevolge van ombuigkrachten niet te hoog wa-ren.* Het eerste gedeelte van dit artikel werd gepubliceerd in Cement XV (1963)Nr. 11, blz. 689-697.Voor de berekening van de betonspanningen in de omgevingvan de eindverankeringen werd gebruik gemaakt van de ge-gevens in Annexe I in `Beton Precontraint' van Y. G u y o n.De publikatie van de onderzoekingen van M. S a r g i o u s`Hauptzugkr?fte am Endauflager vorgespannter Betonbalken'in Bautechnik 1961, Heft 3, verschaffe later een ruimer inzichtin deze materie. De resultaten van het werk van S a r g i o u szijn, zoals wellicht bekend, nu opgenomen in de tweede drukvan `Spannbeton f?r die Praxis' van Prof. Dr.-Ing. F. Leon-h a r d t.De liplassen, die zodanig zijn uitgevoerd, dat er doorlopendeconsoleplaten ontstonden (zie fig. 10, deel I), lijke'n op heteerste gezicht geen enkele moeilijkheid te kunnen opleveren:het zijn zeer eenvoudige, statisch bepaalde gevallen. Demoeilijkheden liggen echter op korte afstand van de console,waar de balk zijn volledige hoogte weer bezit, nl. in het gebiednabij doorsnede b-b (fig. 12), welke doorsnede is gedacht vlakachter de drukvlakken van de eindverankeringen van de boven-ste groep kabels.In dit gebied worden spanningen opgewekt door de exentrici-teit en de helling van kabelgroepen, waaromtrent wij in delitteratuur niets hebben gevonden. Een zeer recente publikatiein `Beton- und Sfah/befonbau' (Heft 5, 1963) van Prof. Dr.-Ing.G. F r a n z en Dr.-Ing. H. N i e d e r h o f f , handelend overkorte consoles van g e w a p e n d b e t o n toont prachtigebeeiden van de hoofdspanningstrajectorien. Het artikel eindigtechter met enkele teleurstellende zinnen over de liplascon-structie; de eerste zin hiervon luidt: `Auf Gerbergelenke kon-nen die bisherigen Ueberlegungen nicht ?bertragen werden'. Ditartikel had, zoals gezegd, betrekking op gewapend beton. Defig. 12krachten enmomentenop en nabijde liplasCement XV (1963) Nr. 12 733U.D.C. 624.21.037:624.012.46:624.012.3viaduct van beton: prefab. an voorsp.734 Cement XV (1963) Nr. 12fig. 13 (vervolg)I elastische doorbuiging van staien bal-ken, alleen door eigen gewicht vanVerse betonspecieII elastische vervorming van kale baik,na voiledige voorspanning en opvijze-lingIII kruipvorming na ca. 1 jaarIV .elastische vervorming door inhangenvan de liggers in veld B-C en D-E, als-mede door voltooiing van de brugV kruipvorming in de volgende 3-5 jaargebruik van tekening HIn het midden van de ligger C-D (punt 56)is het hoogste peil van het wegdek 9,09 m+ F.Z.P.volgens fig. 4 (Cement XV (1963) Nr. 11,blz. 691) (igt de bovenkant ligger 0,10 mlager, dus op 8,99 m + F.Z.P.volgens tekening H moet in punt 56 de be-kisting 4,7 cm hoger worden afgesteld inverband met de te verwachten vervorming,dus bovenkant ligger op 9,037 m .4- F.Z.P.in dit verband is aangenomen dat de liggerniet op een lager niveau wordt gebouwdWat het storten van het beton van de voeten van de steun-punten betreft, moet worden opgemerkt, dat in de eerste voet(pijler D) een plastificeerder is gebruikt, hetgeen moeilijkhedengaf bij de afwerking van de 1 : 6 hellende bovenvlakken. Hetstort was te 16 uur afgelopen en om 20 uur was men nog bezigmet pogingen het steeds uitzakkende bovenvlak af te werken.De zetmaat van deze beton was 6 cm.De overige pijlervoeten zijn daarom zonder plastificeerdergemaakt. De zijvlakken van de pijlervoeten en -wanden zijngemaakt met een staien Rapid-Metal-bekisting. De koppen wer-den wegens hun moeilijke vorm met hout bekist. De constructievan de staien bekisting blijkt uit foto 14. De panelen hebbende vorm van een deksel van een doos, afm. 0,50 X 1,0 m, waar-van de randen geperforeerd zijn. In de gaten die in de randenzijn geboord, grijpen klauwen, die twee panelen aan elkaarVerbinden en die met behulp van een beugel en een tapboutaan de horizontale buizen worden bevestigd. Tussen elkegroep van vier panelen wordt een stijve staander geplaatst.Het werken met de bekisting en ontkisting geschiedde vlot; devoegen waren goed dicht.Later zijn de vlakken van de pijlers gebouchardeerd met be-hulp van zgn. `scaling hammers' van Consolidated PneumaticTool Co England. Deze pneumatische hamers zijn voorzien vaneen kruiskop; zij werden met vier op een aggregaat aangeslo-ten.Ten aanzien van de voeg aan de voet van de pendelwandenwordt opgemerkt, dat aan weerszijden van de staien Scharnie-ren schuimplastic is aangebracht en l?ngs de randen hout, datlater werd verwijderd. Ten einde te voorkomen, dat het ge-wicht van het verse beton van de pijlerwand het schuimplasticzou plat drukken, is eerst een laag (gewapend) beton van 15cm dikte op het schuimplastic gestort; na verharding hiervonwerkte deze laag als een plaat die op de houten randen wasopgelegd, waarna de pijler kon worden voltooid.E I e k t r i f i c a t i e w e r k z a a m h e d e nVoordat met veld AB van het brugdek kon worden begonnen,was wijziging van de elektrische bovenleiding van de lijn naarZwolle nodig. De draagkabels hingen nl. in de ruimte die hetbrugdek moest innemen. Omdat er ook een elektrificatiepor-taal in de weg stond, was een nieuwe rangschikking van por-Cement XV ?1963) Nr. 12talen in de omgeving van het viaduct nodig. Door ElectrischeTractie van de N.S. en de N.V. Het Spoorwegbouwbedrijf, afd.Elektricicatie, werd aan weerszijden van het toekomstige via-foto 14. staien bekisting van een pijler735foto 75. hulpconstructie voor de elektrische bovenleidingduct een zgn. drukschoorportaal geplaatst, waaraari de draag-kabels werden afgespannen, zodat er binnen het gebied vanhet brugdek en de daarnaast gemaakte bekisting voor dehoofdliggers en de transportbrug geen draagkabels aanwezigwaren.De rijdraden, waarvan de trein zijn stroom betrekt, hangen innormale gevallen aan de draagkabels. Ter plaatse van hetbrugdek werd genoegen genomen met tijdelijke ondersteunin-gen op afstanden van 7 m. Aan deze ondersteuningen werdentevens de zgn. versterkingsleidingen, dienend voor vergrotingvan het elektrisch profiel, gehangen.In foto 15 ziet men de beide drukschoorportalen, waaraan metbehulp van klokisolatoren de draagkabels zijn afgespannen,en de daartussen geplaatste tijdelijke portalen, waaronder dedoor middel van een spaninrichting strak gesponnen rijdradenen de parabolisch hangende versterkingsleidingen.Aan het eind van het werk zijn de rijdraden met zgn. tram-draadophangingen aan het viaduct bevestigd, alsook de ver-sterkingsleidingen; de ophangpunten van de isolatoren zijnalle geaard. De portalen onder het brugdek zijn weer verwij-derd.U i t v o e r i n g van de g e d e e l t e n AB en CD vanhet b r u g d e kDeze gedeelten moesten het eerst gemaakt worden, omdathun eindconsoles steun geven aan de balken van de veldenBC en DE. De directie had in het bestek haar bedoelingenomtrent de produktie en montage van de balken omschreven;dit hield in dat de balken op de zandlichamen van de op-ritten zouden worden gemaakt, daama in de lengterichting overhulpbruggen getransporteerd en ten slotte op rollenbanen opde pijlers in de dwarsrichting van het viaduct naar hun defini-tieve plaats zouden worden gebracht. Echter werd het voor-stel van de aannemer, om de transporten in de lengterichtingte laten vervallen en de balken van de velden AB en CD alleenin dwarsrichting te verrollen, geaccepteerd. Dit hield in, datde balkbekistingen voor de koppen van de pijlers moestenworden opgesteld, waarbij het laagste niveau van de bekis-tingsbodem ongeveer op pijlerhoogte kwam.Fig. 16 geeft een indruk van de draagconstructies van de be-kistingen; twee steunpunten hiervon konden op de voeten vanpijlers worden geplaatst, terwijl de andere twee steunpuntenuit houten heipalen bestonden. De einden van de stalen balken,die de bekisting moesten dragen waren zwevend, omdat aan736het noordelijk eind van balk AB en het zuidelijk eind van balkCB geen steunpunten konden worden geplaatst in verband metde aanwezigheid van sporen.Fig. 17 toont een dwarsdoorsnede van de balkbekisting, diewas samengesteld uit Rapid-Metal-panelen en gelaste buizen.De balkbodem was van hout. De zijschotten van de bekistingwogen maximaal 1 ton. Alle balkvlakken, waartegen later betonmoest worden gestort, werden bekist met geruite stalen platen.De centerpennen werden omhuld met polyvoltbuizen, waar-door een gemakkelijke lossing gewaarborgd was; de center-pengaten zijn, althans in de balken, open gelaten.Voor de dwarskanalen heeft de aannemer op een aantalplaatsen gasbuizen gebruikt, ter besparing van de dwarsge-ribde omhullingen; vermoedelijk is de besparing niet mee-gevallen, omdat het telkens draaien van de pijpen ter voor-koming van aanhechting van het beton, veel arbeidsurenvergde.De zachtstaalnetten en de kabels werden op de terpen aan deeinden van het viaduct vervaardigd. De steunpunten van de ka-bels werden gevormd door dubbel hoekstaal 30. 30. 3 mm metaangelaste haken. Deze steunpunten kwamen op afstanden van2 m voor. Nadat het net op de balkbodem was geplaatst,werden steunpunten van rondstaal tussen de genoemde steun-punten aangebracht, zodat dan de kabels op afstanden van1 m waren ondersteund.Voor het transport van het beton en van de zachtstaalnettenmet kabels is een spoor met een wijdte van 1435 mm op eenhulpbrug aangelegd, op zodanige hoogte naast de bekistingenvan de balken, dat het betonstorten op gemakkelijke wijze konplaatshebben.De staalnetten werden vervoerd door een trein van acht kraan-tjes, rijdend op diplories en elk voorzien van een Westontakel,getrokken door een Montania-Iocomotief.Foto 18 geeft een beeld van een dergelijk transport. Tijdenshet rijden hingen de staalnetten boven het hart spoor. Aan-gekomen bij de bekisting werden de uitkragende balken vande kraantjes aan een eind ondersteund met behulp van hou-ten jukken, geplaatst op een eerder gemaakte balk, waarna denetten boven de bekisting werden getrokken en vervolgensnaar beneden gelaten. Bij de eerste balk konden de houtenjukken niet worden gebruikt; dit gaf geen moeilijkheden, al-leen moest er toen voorzichtiger en dus langzamer wordengewerkt.Cement XV (1963) Nr. 12fig. 16. zij- en bovenaanzicht van de hulpconstructie, waarop de balken van veld CD zijn gemaaktDezelfde kraantjes werden gebruikt bij de montage en het weg-nemen van de bekistingsschotten.Het beton van de onderbouw is betrokken van een beton-centrale en het beton van het brugdek is op het werk gemaakt.Op de noordelijke terp werd in het spoor een links wissel ge-legd, waardoor een spooraansluiting naar de betoninstallatieontstond. Hier waren een tweetal 500 l-molens hoog opgesteld.Aan de voet van de terp was de opslag van cement, zand enfig. 17. dwarsdoorsnede bekisting voor het middendeel van eenbalkgrind, terwijl in een kuil een weeginstallatie was opgesteld.De samenstelling van het beton wordt in het volgende beschre-ven onder het hoofd geschiktheidsproeven. Het transport vanhet beton geschiedde met een trein, die was samengesteld uiteen Montania-Iocomotief en twee wagens. Deze wagens had-den een sterk hellende bodem en een zijklep, die voor hetbetonstorten werd neergelaten (foto 19). Bij het betonstortenwerden eerst de verdiepte gedeelten van de balken, boven desteunpunten, gevuld tot ongeveer halverhoogte balk, waarnamen van het midden van de balk uit naar de beide eindentoe werkte, alles met hellende stortvlakken, maar zodanig datbij het gebruik van de trilnaalden weinig horizontaal trans-port van het beton plaats had. Het beton had ook niet veelneiging tot uitvloeien omdat de zetmaat 3 ? 4 cm bedroeg. Naafwerking van het bovenvlak, werd de balk met een laagjein petroleum opgeloste was bespoten.foto 78. transport en montage van staalnetienCement XV (1963) Nr. 12 737foto 19. transport en storten van betonDoor de toepassing van cement, klasse C werd bij luchttem-peraturen boven 10 ?C na 3 ? 4 dagen een druksterkte in hetbeton van ten minste 360 kgf/cm2bereikt, waarna de balk werdvoorgespannen. De kabelkanalen werden gei'njecteerd met eenmengsei van 45 I water op 100 kg portlandcement, klasse Aen 20 kg tras.Het gebruik van cement, klasse C heeft nergens tot scheuren inde balken geleid; de zij- en ondervlakken van de balken zijnscheurvrij uit de bekisting gekomen, alleen in de bovenvlak-ken waren er, vooral in het begin, dwarsscheuren, doch ditwas het gevolg van de zetting van het beton. Die scheurenkwamen voor boven wapeningsstaven. Door de afwerking vanhet betonoppervlak niet te snel uit te voeren, werd deze scheur-vorming sterk verminderd.Voor het verrollen van de balken werden boven de steunpun-ten stalen schoenen aan de zijkanten van een balk geschroefd,waaronder vijzels werden geplaatst: vier vijzels per steunpunt,die alle op een hoofdleiding waren aangesloten. Om redenenvan veiligheid geschiedde het opvijzelen van de balk niet opbeide steunpunten tegelijk. Als de balk was opgevijzeld wer-den rolwagentjes onder de balk geschoven. Deze rolwagentjesliepen over een rollenbaan op de pijler, die iets hoger was ge-legd dan de stalen opleggingen. De rollenbaan bestond uitDIN 22-balken, die vierkant met beton waren gevuld om stijf-heid te verkrijgen. Door het gebruik van vrij korte stukken, kon-den er gedeelten van de rollenbaan worden weggenomen,wan-neer een balk moest worden neergelaten op zijn definitieve op-leggingen.De balk werd over de pijlers voortbewogen met behulp van eentweetal staalkabels, die met handlieren werden aangetrokken.Hierbij is veel stuurmanskunst vereist.Als de balk op zijn plaats was gekomen, werden vijzels opstoppingen geplaatst en de balk enigszins opgeheven, waar-na een stuk rollenbaan kon worden verwijderd. Onder de balkwerd stophout aangebracht, waarna de balk in etappes op debekende manier naar beneden werd gelaten. Het neerlatenvan een balk op zijn definitieve steunpunten geschiedde nietop twee steunpunten tegelijk.Op de beschreven wijze kon de montage van de ongeveerfoto 20. langstransport inhangligger in veld BC180 tf wegende balk tot op een halve centimeter nauwkeuriggeschieden.De cyclus van de werkzaamheden, van het stellen van de be-kisting tot het afvijzelen van een balk op zijn definitieve plaats,gelukte bij gunstig weer in 10 werkdagen. Door het inter-mitterend werken aan twee balken was het bij gunstig weermogelijk elke week een balk te produceren, afwisselend inveld AB en in veld CD. Het weer was in het algemeen en vooral.in het noorden vaak ongunstig, waardoor dikwijls langere tijdnodig was.U i t v o e r i n g van de g e d e e l t e n BC en DE vanhet b r u g d e kUit de bekistingen van de velden AB en CD zijn twee anderebekistingen gemaakt: een voor de inhangligger in veld BCen een voor de ligger in veld DE. Bij elke stalen bekisting zijntwee houten bodems gemaakt.Over veld DE behoeft heel weinig te worden gezegd. De tweebekistingsbodems werden aan weerskanten van de as van hetviaduct gemaakt. De stalen bekisting werd afwisselend op dezebodems geplaatst. Telkens als er een balk was gemaakt, vol-doende verhard en voorgespannen, werd deze zijwaarts naarzijn definitieve plaats gerold.De inhangliggers van veld BC werden gemaakt op veld CD.Ook hier werden de twee balkbodems aan weerskanten vande as van het viaduct gemaakt. Tussen deze balkbodems werdeen spoor op hoger niveau aangelegd, terwille van het beton-storten. De staalnetten werden afwisselend op een der bekis-tingsbodems gemaakt. Twee portaalkranen, die dit geheel over-spanden, werden voor de montage en demontage van de stalenbekistingen gebruikt.De vervaardiging van de balken in de velden BC en DE ge-schiedde tweemaal zo snel als die van de eerder gemaaktebalken. De redenen hiervon waren:a. de balken hadden een bijna tweemaal zo kleine inhoud;b. de betontransporten waren korter, vooral voor de balkenDE;c. er kon gemakkelijker met de bekistingen worden gemani-puleerd; hinder door passerende of rangerende treinenwas er niet; bovendien waren de portaalkranen minder ge-voelig voor harde wind dan de in de andere velden ge-bruikte mobiele kraantjes.Meer werk dan in de andere velden was het langstransportvan de balken, bestemd voor veld BC.De eerste twee van deze balken zijn getransporteerd over tweestalen liggers, die aan de einden rustten op de consoles vanaanwezige balken van voorgespannen beton en verder op tijde-lijke houten jukken tussen de sporen. Toen eenmaal twee voor-gespannen betonbalken waren aangebracht, werden de stalenliggers op houten stoppingen op deze balken gelegd en als rij-baan gebruikt voor de wagens, waarvan men er een ziet infig. 20. Volgens deze figuur hangt de balk aan twee langeheugelstangen, aan het ondereind voorzien van aangelasteplaten, die met behulp van bouten door de kabelkanalen vande dwarsvoorspanning zijn bevestigd.Op elke heugelstang lopen twee moeren, die kunnen wordenaangedraaid met behulp van een aangelast wiel.Deze wielen zijn in foto 20 zichtbaar.Tussen de heugelstangen staan twee vijzels, waarop een dwars-balk rust.Het spei met deze wagens zal duidelijk zijn: wilde men eenbalk verrollen, dan werden de wagens tot boven de liplassengereden, de heugelstangen werden aan de voorgespannen be-tonligger bevestigd en de vijzels in de laagste stand gebrachtDaarbij werden de bovenste moeren tot op de bovenste dwars-balk gedraaid, waarna de vijzels werden uitgepompt en dusde voorgespannen betonligger werd geheven. Tijdens dit hef-fen werden de onderste moeren steeds naar beneden gedraaid,zodat zij in de nabijheid bleven van de onderste dwarsbalk.Dit was een veiligheidsmaatregel: mocht een vijzel het be-geven, dan bleef de balk via de heugelstangen op de onderstemoeren steunen.De transporten van de voorgespannen betonbalken in dedwarsrichting geschiedde met behulp van de rolwagentjes, dieook in de andere velden werden gebruikt.E n k e l e o p m e r k i n g e n over de k a b e l k a n a l e nvoor de d w a r s v o o r s p a n n i n g en over dei n j e c t i e van k a b e l k a n a l e n in de h o o f d -l i g g e r sIn het detail volgens fig, 7 schreef de ontwerper een hand-leiding, omdat verwacht werd, dat het inbrengen van de kabelsbepaalde moeilijkheden zou geven wegens kleine hoogtever-738 Cement XV (1963) Nr. 12schulen in de balken. Bij uitvoering volgens fig. 7* kon men dekabel in elke langsvoeg sturen en controleren. Het was dan welnoodzakelijk dat het beton in de langsvoegen spoedig na hetinbrengen van de kabels en het maken van de kabelkanalenin de langsvoegen zou worden gestort, opdat de buiten de brugstekende einden van de kabels niet te lang aan weer en windzouden zijn blootgesteld.De aannemer had een andere opvatting: het kwam hem beteruit de langsvoegen in stopwerk te maken, hetgeen betekendedat eerst de kanalen in dwarsrichting zijn voltooid en daarnade kabels ingevoerd. Dit heeft vrij veel moeilijkheden gegeven,omdat er in elke langsvoeg een stootrandje van de kabelom-hulling aanwezig was; deze methode is beslist niet de beste.Ten aanzien van het injecteren van de kabelkanalen in dehoofdliggers, had noch de directie, noch de aannemer ervaringin het goed vullen van de bovenste gedeelten van de kabel-kanalen. Immers deze kanalen hebben, in zijaanzicht gezien,twee toppen, nl. boven de steunpunten. Het was niet ondenk-baar dat de verse injectiemortel door zetting zieh terug zoutrekken uit deze hoge gedeelten, waardoor de kabels gedeel-telijk niet door mortel zouden zijn beschermd. Om hier eniginzicht in te krijgen, zijn in de eerste liggers zgn. meetven-sters aangebracht, waarin men kan zien in hoeverre een zettingvan de injectiemortel invloed had op de toppen van de kabel-kanalen. Het bleek, dat deze zetting in verticale zin niet groterwas dan 0,5 mm en dat de kabels dus goed beschermd bleven.VeiligheidHet begrip veiligheid is het eerste gebod voor elke spoor-wegemploye; naast de gebruikelijke veiligheidsmaatregelen,die voor elk werk gelden, werden maatregelen getroffen, diespeciaal verband hielden met de veiligheid op de spoorweg.Zo werd bij het heiwerk geeist, dat bij zichtbare nadering vaneen trein de heiwerkzaamheden --ook het aanpikken van pa-len-- moesten worden stopgezet. Direct na het passeren vaneen trein werden de werkzaamheden weer hervat. Een zgn.veiligheidsman was aangewezen om op de uitvoering van dezebepaling toe te zien; deze man was ook volledig op de hoogtevan de dienstregeling. Bij mist werden de treinen aangekon-digd door het seinhuis in Leeuwarden en door naastliggendeposten buiten Leeuwarden.De jukken van de hulpconstructies --zoals de bekistingsbo-dems en de transportbrug-- standen uiteraard buiten het pro-fiel van vrije ruimte van de treinen, maar zij kregen een spe-ciale bescherming doordat onder meer geleide-spoorstaven inde naastliggende sporen werden aangebracht.Soortgelijke bepalingen als voor het heien golden ook voorhet vijzelen en verrollen van balken.Met het oog op de stabiliteit van de kraanwagentjes moestentransporten van bijv. bekistingsonderdelen bij windkracht 7worden stopgezet. Ook waren maatregelen nodig om te voor-komen dat wagens bij harde wind uit zichzelf over de transport-brug gingen lopen, met het gevaar van kapseizen.Boven de geelektrificeerde sporen waren op de transportbruggaasramen met fijne mazen tot een hoogte van 2 m aange-bracht, om te voorkomen, dat iemand met de elektrischebovenleiding in aanraking zou komen; een andere beveiligingwas een dichte houten vloer onder deze brug.Beproevingen en metingen op het werkN e o p r e e n - o p l e g g i n g e nDeze opleggingen werden bepaald aan de hand van een reken-schema van de leverancier (Bakker-Ridderkerk), die daarbijeen overzicht gaf van de fysische eigenschappen van het ma-teriaal. Enkele eigenschappen zijn in het laboratorium van deN.S. gecontroleerd. Daartoe werd een oplegging (afm.129 X 20 X 5,8 cm) aan dit laboratorium terbeschikking gesteld.De belasting van de oplegging varieert in het werk van 50 tf(eigengewicht + r?stende belasting) tot 75 tf (eigengewicht +r?stende + mobiele belasting). De gemiddelde drukspanningvarieert daardoor van 19,5 tot 29 kgf/cm2. Onder invloed vankruip en krimp van de voorgespannen betonliggers zal eendriehoeksbelasting ontstaan.Met de apparatuur, die het laboratorium bezat, kon deze drie-hoeksbelasting moeilijk worden bewerkstelligd. De beproevinggeschiedde daarom met centrische druk op een proefstuk van27,5 ? 20 ? 5,8 cm.De karakteristiek van de indrukking van het proefstuk bleeklineair te zijn binnen het gebied van de werkspanningen, datwil zeggen dat de indrukking per kgf/cm20,13 mm bedroeg.De indrukking bij 29 kgf/cm2was 3,75 mm, hetgeen waarschijn-* Zie Cement XV (1963) Nr. 11, blz. 694.lijk iets meer is, dan de gehele oplegging bij dezelfde druk-spanning zal ondergaan, doordat dan de verhouding van hetzijdelingse oppervlak tot het volume kleiner is. De naar gege-vens van de fabrikant berekende indrukking was 4 mm.De plastische vervorming zou volgens de gegevens van defabrikant 25% van de elastische vervorming bedragen. Be-lasting van een proefstuk van 5X7X5,8 cm3, waarin gedurende3 X 24 mm een drukspanning van 29 kgf/cm2heerste, gaf van-wege de vorm een grote elastische indrukking, nl. 16 mm; deplastische vervorming was 1 mm.Weliswaar was de belastingsduur kort, maar als men let opde vorm van de kruipkrommen van verschillende materialen,kan men onderstellen, dat de door de fabrikant opgegevenplastische vervorming aan de ruime kant is.Aangezien de beschikbare pers geen grotere drukkracht kanleveren dan 300 tf, was het niet mogelijk de breuksterkte vanhet proefstuk met de afmetingen 27,5 X 20 X 5,8 cm te bepalen.Bij deze belasting werd in het proefstuk een drukspanning op-gewekt van 550 kgf/cm2, zonder dat daarbij enige beschadi-ging aan het proefstuk kon worden waargenomen.De overige eigenschappen van het materiaal waren achter-eenvolgens:-- Shore-hardheid, ongeveer 45 in het inwendige en ongeveer48 aan het oppervlak;-- treksterkte 130 kgf/cm2en rek bij breuk 510%; *-- na kunstmatige veroudering, gedurende de 3 X 24 uur bij100 ?C, was de Shore-hardheid ongeveer 51, de treksterkte120 kgf/cm2en de rek bij breuk 465%.G e s c h i k t h e i d s p r o e v e nTen einde een keuze te kunnen doen uit enkele cementsoortenen plastificeerders zijn 96 proefkubussen van 20 X 20 X 20 cm3gemaakt. Daaruit moest blijken in hoeverre de druksterkte vanhet beton na 4 dagen verharding in de nabijheid van 360 kgf/cm2kwam en verder of na 28 dagen de vereiste druksterkte van50 kgf/cm2kon worden bereikt.De mengverhouding voor 1 m3beton was: 385 kg cement, 675 kgzand, 1230 kg grind. De zetmaat van de specie bedroeg 3 cm.De proeven werden genomen bij temperaturen van 12-15 ?C.Als plastificeerders zijn gebruikt: W.S.-Verf Nissiger (Woermann-Sarnen), in de voorgeschreven hoeveelheid van 0,2 maal hetcementgewicht = 100 cm3per 50 kg cement en in de hoeveelheid0,1 maal het cementgewicht = 50 cm3per 50 kg cement; Cerinol-Rood (Deitermann), 70 cm3per 50 kg cement.Op grond van de resultaten werden cement, klasse C, enCerinol-Rood voor toepassing in het voorgespannen betondekgekozen.C o n t r o l e p r o e v e nTijdens de uitvoering is de zetmaat van het beton gemiddeldiets hoger geweest dan bij de geschiktheidsproeven, nl. ge-middeld 4 cm. Zetmaten van 6 cm waren voor een goede uit-voering niet nodig, maar zij zijn een enkele maal voorgeko-men. Zetmaten in de nabijheid van 6 cm en perioden van koudweer waren de belangrijkste oorzaken, dat voor de sterkte na28 dagen een waarde kleiner dan 450 kgf/cm2moest wordengenoteerd. Toch kan worden gesteld dat de resultaten over hetgeheel genomen goed waren, hetgeen blijkt uit het histogram(fig. 21, blz. 740).S t o m e n van b e t o nOm vertragingen in de vorstperiode 1962/1963 zoveel mogelijkte beperken, zijn in het voorjaar 1963 een groot aantal balkenvan de velden BC en DE gestoomd.De eis, dat voorspanning pas kan worden aangebracht als hetbeton een druksterkte had van 360 kgf/cm2werd gematigd engesteld op 300 kgf/cm2.Het beton werd gestort bij luchttemperaturen, die niet lagerwaren dan 4 ?C. Het beton kwam door gebruik van warm watermet een temperatuur van ongeveer 15 ? in de bekisting.Zodra een gedeelte van de balk was gestort, werd een dubbelzeil over de gehele bekisting getrokken, dat op de onder-liggende vloer van baddinghout met zandzakjes werd belast.Het gebruikte stoomapparaat was van Karcher; het leverde180000 kcal/uur. Om te voorkomen, dat de doorsneden vande 2" geperforeerde stoomleiding door condenswater werdverkleind, werd in het midden van deze leiding een condens-pot met ovefloop aangebracht.Aanvankelijk werd bij toepassing van stoom portlandcementklasse A gebruikt, maar daarbij moest te lang op de vereistedruksterkte worden gewacht. Daarom werd besloten wederomportlandcement klasse C te gebruiken.Voorspellingen omtrent de druksterkte en de bepaling vanCement XV (1963) Nr. 12739fig. 2h histogram van het beton van de voorgespannenbetonbalkende duur van het stomen werden gedaan aan de hand van eenrijpheidsfactor, waarbij een grafiek werd gebruikt die als hetware aan elkaar was geplakt uit gegevens omtrent de ver-harding, die op het werk waren verzameld, en voorts uit ge-gevens die afkomstig waren uit de litteratuur.Het kwam er op neer, dat het beton, bij een buitentemperq-tuur van bijv. 4 ?C, nadat het onder zeil was gegaan, door bin-dingswarmte een temperatuur van 45 a 50 ?C bereikte, dat ver-der deze temperatuur 10 a 12 uur later tot 20 a 25 ?C wasgedaald. Dan werd met behulp van stoom de temperatuur vanhet beton in ongeveer 5 uur tijd weer op een temperatuur vanbijna 50 ?C gebracht, welke temperatuur gedurende ongeveer8 uur gehandhaafd werd, waarna de balk langzaam afkoeldetot de temperatuur van de buitenlucht. Voordien wees destoomgrafiek al aan dat de druksterkte moest zijn bereikt waar-op het beton kon worden voorgespannen. Wanneer zulksdoor de terugslagwaarden van de hamer van S c h m i d twerd bevestigd, werden kubussen gedrukt en vervolgens debalk voorgespannen. Dit vond gewoonlijk na 3 a 4 dagen ver-harding en, bij uitzondering, na 5 dagen verharding plaats.Pas wanneer de balk praktisch de temperatuur van de bui-tenlucht had aangenomen, werden de Zeilen verwijderd.De sterkte na 28 dagen lag 10 a 15% lager dan was verwacht.Men kan dit wijten aan het stomen, maar de onderstelling datbij gemiddelde dagtemperaturen van 0 tot 5? C de verhardingtot 50% terugloopt zal eveneens van invloed zijn geweest.Ook de resultaten van de gestoomde balken zijn in het histo-gram (fig. 21) opgenomen.W r i j v i n g s v e r l i e z e n bij het s p a n n e n van deka be I s; s I i pIn elk veld werden de wrijvingsverliezen bij het spannen vankabels aan enkele balken gemeten. Deze metingen werden doorde heer Va n `t Hof van de IBIS verricht. Op grond van deresultaten werd in de formule aB = aA . e--t1(a+ ?''de waar-den p, = 0,25 en ? = 0,5 tot 0,6 "/m1ingevoerd, niet erg afwij-kend dus van de in de litteratuur voorkomende waarden.Bij de proeven werd gewerkt met twee vijzels met ingebouwdedrukdoos, waarbij de vijzel aan het ene eind van de kabelactief en die aan het andere eind van de kabel passief was. Erwerd aangenomen dat in de conussen een verlies van 3%optrad. Met behulp van een meetvenster in het midden van debalk kon worden vastgesteld, dat het verloop van de kabel-kracht niet helemaal rechtlijnig was. De verplaatsing van dekabel was daar enkele procenten lager dan men zou verwach-ten. Het verschil was echter zo gering, dat toch een rechtlijnigkraehtverloop werd aangenomen bij de vaststelling van de ge-gevens voor het definitief spannen van de kabels. De slip vande lichtgeroeste kabels was bij gebruik van betonproppen metcarborundumhuid 9 tot 11 mm.V e r v o r m i n g e n op k o r t e en lange duurIn de bovenkant van een tweetal balken (velden AB en CD)is een vijftal messing meetpennen opgenomen. Deze pennenzijn later omhuld door gietijzeren putjes met deksel, zo grootdat er een baak in kan worden gestoken.Boven elke steunpunt is een pen geplaatst, verder ook aan debeide balkeinden en een in het midden van de balk. De lijnover de koppen van de pennen boven de steunpunten geldtals nullijn. Het is de bedoeling gedurende een groot aantaljaren tweemaal per jaar de pennen te waterpassen.De volgende meetgegevens kunnen worden vergeleken met fig.13. De eerste meting vond direct na het storten van de balkplaats (20 Juli 1962). Op 22 aug. werd een doorbuiging in hetmidden van de balk van 5,3 cm geconstateerd, op 26 sept.1962 van 6 cm en op 10 okt. 1962 van 6,2 cm. Volgens de be-rekening had deze vervorming van 6,2 cm na 1 jaar moetenoptreden. Op 16 aug. 1963, toen de balk dus ruim 1 jaaroud was en de einden van de balk door aangrenzende balkenvan de velden BC en DE waren belast, bleek de balk ten op-zichte van de stand direct na het betonstorten een doorbuigingte hebben van 2,2 cm; hiervoor was berekend 1,9 cm. Er iszo goed mogelijk rekening gehouden met de invloed van detemperatuur. De overeenkomst tussen berekening en metingenis tamelijk goed, ofschoon hier ook wel sprake van toeval kanzijn, omdat men nu eenmaal bij dergelijke praktijkmetingenneveninvloeden niet kan elimineren.In het voorgaande is op verspreide plaatsen reeds melding ge-maakt van instellingen, bedrijven en personen, die aan het ont-werp en de uitvoering medewerking verleenden. Gaarne willenwij nog vermelden dat de hoofdaannemer, de N.V. Het Spoor-wegbouwbedrijf te Utrecht was, dat de voorgespannen beton-palen werden geleverd door de N.V. Schokindustrie en geheiddoor de Gebr. Guys. De Batec maakte de waterdichte bedek-kingen en de N.B.M. de wegverhardingen.740 Cement XV (1963) Nr. 12

Reacties