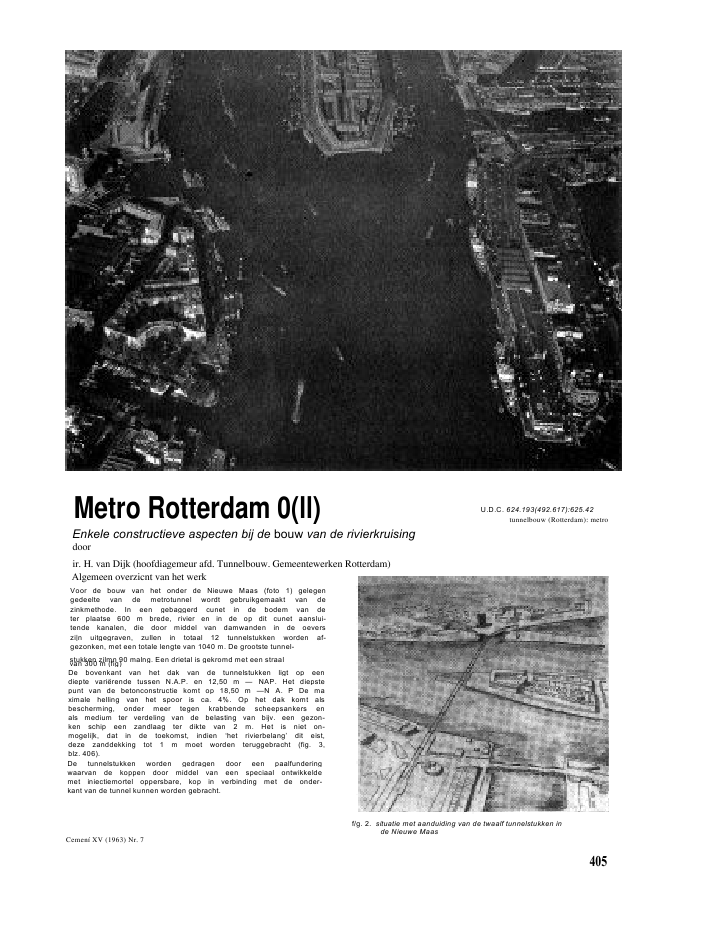

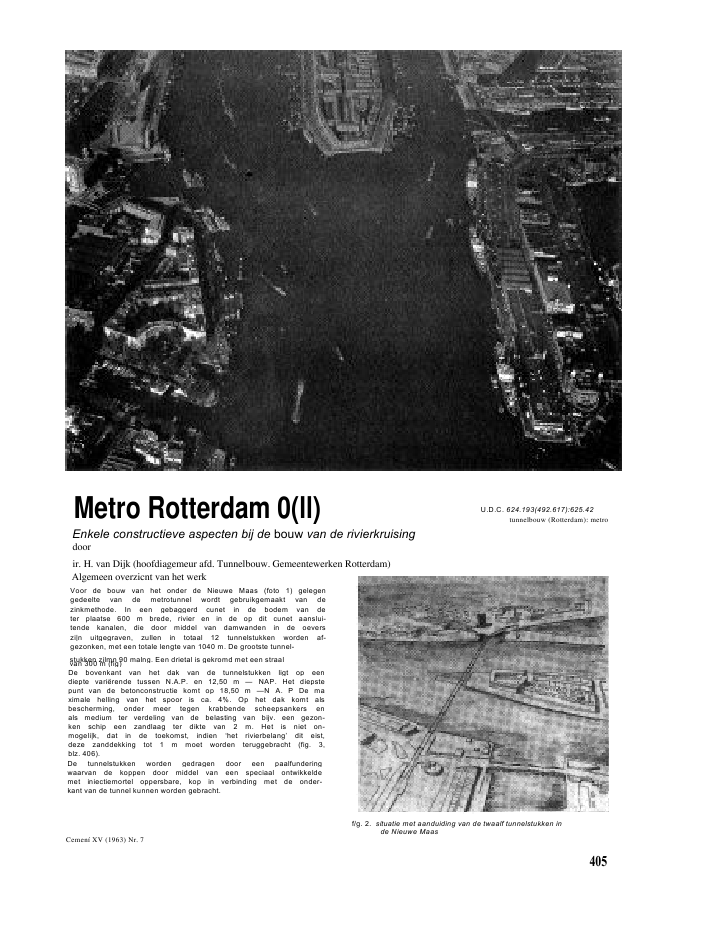

Metro Rotterdam 0(ll)Enkele constructieve aspecten bij de bouw van de rivierkruisingdoorir. H. van Dijk (hoofdiagemeur afd. Tunnelbouw. Gemeentewerken Rotterdam)U.D.C. 624.193(492.617):625.42tunnelbouw (Rotterdam): metroAlgemeen overzicnt van het werkVoor de bouw van het onder de Nieuwe Maas (foto 1) gelegengedeelte van de metrotunnel wordt gebruikgemaakt van dezinkmethode. In een gebaggerd cunet in de bodem van deter plaatse 600 m brede, rivier en in de op dit cunet aanslui-tende kanalen, die door middel van damwanden in de oeverszi|n uitgegraven, zullen in totaal 12 tunnelstukken worden af-gezonken, met een totale lengte van 1040 m. De grootste tunnel-stukken zilmn 90 malng. Een drietal is gekromd met een straalvan 300 m (fig)De bovenkant van het dak van de tunnelstukken ligt op eendiepte vari?rende tussen N.A.P. en 12,50 m -- NAP. Het diepstepunt van de betonconstructie komt op 18,50 m -- A. P De maximale helling van het spoor is ca. 4%. Op het dak komt alsbescherming, onder meer tegen krabbende scheepsankers enals medium ter verdeling van de belasting van bijv. een gezon-ken schip een zandlaag ter dikte van 2 m. Het is niet on-mogeli|k, dat in de toekomst, indien `het rivierbelang' dit eist,deze zanddekking tot 1 m moet worden teruggebracht (fig. 3,blz. 406).De tunnelstukken worden gedragen door een paalfunderingwaarvan de koppen door middel van een speciaal ontwikkeldemet iniectiemortel oppersbare, kop in verbinding met de onder-kant van de tunnel kunnen worden gebracht.Cemen? XV (1963) Nr. 7f/g. 2. situatie met aanduiding van de twaalf tunnelstukken inde Nieuwe Maas405Bij het afzinken worden de tunnelstukken geplaatst op balkenwaarvan de instelbare verticale en horizontale draagpuntenv??r het afzinken van het tunnelstuk in de juiste positie wor-den gebracht. Deze stelbalken zijn in staat om de verticalekrachten (zinkgewicht) en de horizontaal gerichte stromings-drukken op te nemen.De tunnelstukken worden aan de koppen afgesloten door mid-del van een stalen kopschot (foto 4), waar doorheen de ver-schillende leidingen zoals ballastleidingen, leidingen naar delekwaterpompen, de stroomvoorziening enz. worden gevoerd.De verbinding van twee afgezonken tunnelstukken onderlinggeschiedt door middel van een op ??n van de kopranden ge-monteerde rubberring.Door het laten weglopen van het water in de ruimte, opgeslo-ten tussen de twee tegenover elkaar liggende kopschotten,wordt de kracht, gevormd door de hydrostatische druk op hetaf te zinken tunnelstuk, via de rubberring naar het aansluitendetunnelstuk geleid. Door deze belasting deformeert de ring,waardoor een waterdichte afsluiting is verkregen. Om de aan derubberbalk (11 cm x 15 cm) te stellen eisen beperkt te houden,wordt ervoor gezorgd, dat het vlak van de kopringen niet meerdan 0,5 cm van de theoretisch juiste stand afwijkt.Dwarsprofiel van de tunnelHet dwarsprofiel van de tunnel toont een buis voor elke rijrich-ting. De buizen zijn van elkaar gescheiden door een geslotentussenwand (fig. 5).Behalve voor het profiel van vrije ruimte van de metrotreinmoet in het dwarsprofiel naast elk spoor plaats worden ge-vonden voor een looppad voor inspectiedoeleinden. Onder ditpad bevindt zich ruimte voor diverse leidingen.foto 4. tunnelstukken ? en 2 voltooid in het bouwdokfoto's: Openbare Werken Rotterdamfig. 5. dwarsprofiel van het riviergedeelteGewicht- en maattoleranties van tnnnelstukkenDe tunnelstukken worden gebouwd ?n een speciaal daarvoorgegraven dok (foto's 4 en 6), waarvan de bodem zo diep isaangelegd, dat de tunnelstukken daarin geheel kunnen wordenafgebouwd. Na voltooiing van de bouw, wordt het dok metwater gevuld en de dokdeur uitgevaren. De met water gevuldeballasttanks in het tunnelstuk worden geleegd, waardoor hetloskomt van zijn opleggingen, opdrijft en door lieren en sleep-boten uit het dok wordt getrokken.Bij het vaststellen van de betonmaten van de dwarsdoorsnedewerd ermee gerekend, dat de tunnel in bedrijf zo zwaar is, dat,ook al zal door erosie van de rivierbodem de gehele zand-dekking weggespoeld zijn, de tunnel toch voldoende beveiligdis tegen omhoogdrijven, zelfs bij extreme zoutgehalten van hetrivierwater.Een ander uitgangspunt bij de dimensionering was het verlan-gen om de tunnelstukken zelfdrijvend te maken, zodat zij zon-der de hulp van kwetsbare pontons uit het dok gevaren, drij-vend opgeslagen en over de rivier getransporteerd zouden kun-nen worden.Omdat de gewichten van de, na het afzinken, in t? bouwenonderdelen (inspectiepad, langsliggers en rails) zeer beperktzijn, moest elk tunnelstuk zodanig worden gedimensioneerd,dat het bij opdrijven slechts een vrijboord van ca. 10 cm heeft.Dit betekent een drijfvermogen van ca. 50 ton op een gewichtvan het tunnelstuk van 4500 ton. De afmetingen van de tunnel-stukken en het soortelijk gewicht van de bouwmaterialen die-nen dus binnen een fout van 1% te blijven, wil men inderdaadbereiken dat na het vullen van het dok de tunnelstukken methet stijgende water opdrijven en v??r afgaand water uit hetdok zijn. Een nauwkeurigheidseis van l%vergt uiteraard een bij-zonder nauwkeurig aanhouden van de maten. Dit gevoegd bijhet probleem van de toleranties, dat inherent is aan prefabri-cage, maakt het noodzakelijk dat gedurende de bouw vrijwelvoortdurend maatcontrole wordt uitgeoefend.Cement XV (1963) Nr. 7406Duurzaamheid van de constructieNadat de bouwwijze was vastgelegd door de keuze van dezinkmethode, waarbij stukken van de tunnel worden geprefabri-ceerd die zelfdrijvend moeten zijn, konden verdere construc-tieve eisen in beschouwing worden genomen.De constructie van een tunnel dient voldoende sterk en water-dicht te zijn. Daarnaast moet vooral bedacht worden, dat dezeop hetzelfde trac? vrijwel niet te vervangen is. Het geheelmoet dan ook aan uitzonderlijke eisen van duurzaamheid vol-doen. Bij het ontwerp werd als richtlijn aangehouden, dat nietsmocht worden nagelaten, waardoor de levensduur van de con-structie zou kunnen worden verhoogd.In deze gedachte past de vaststelling, dat het niet aanvaard-baar was om aan te nemen dat de betonconstructie slechts eendragende functie heeft en dat een membraan rondom de tunnelvan bijv. bitumen of staalplaat de waterdichting verzorgt. In-tegendeel, het beton zelf moet zo mogelijk volledige water-dichtheid bieden. Het asfaltmembraan kan dan als een veilig-heid op deze waterdichtheid, dus als een tweede kering, wor-den beschouwd.Als factoren die de waterdichtheid bedreigen, kunnen wordengenoemd:a. een minder juiste betonsamenstelling;b. een niet-homogeen beton door het optreden van stortvoe-gen en grindnesten;c.cheuren.Ten einde hierin meer inzicht te verkrijgen werd een uitvoerigonderzoek ingesteld, waarbij onder meer enkele nieuwe werk-wijzen werden ontwikkeld en op modellen op ware groottewerden beproefd.De betonsamenstellingHet probleem van de betonspeciesamenstelling, die leidt toteen waterdicht beton, is niet nieuw. De praktijk had echter inde loop van de ?aren geleid tot het toepassen van tamelijkveel cement (ten minste 350 kg/m3beton) bij waterbouwkundigeconstructies waar het er ten aanzien van de waterdichtheidnogal op aankwam. Regelmatig kwamen er echter moeilijk'heden voor met scheurvorming als gevolg van krimp of vantemperatuurspanningen door hydrateringswarmte.Deze situatie was aanleiding om een omvangrijk onderzoekte doen naar het effect van de toepassing van verschillendemogelijke soorten bindmiddelen in het beton, en daarvan va-ri?rende hoeveelheden, al dan niet gecombineerd met hulp-stoffen zoals plastificeerders en luchtbelvormers. In totaalwerden van 14 variaties de eigenschappen als druk-, trek- enbuigtreksterkte, elasticiteitsmodulus, krimp en warmte-ontwik-keling bij hydratering onderzocht. De laatstgenoemde drieeigenschappen tezamen bepalen de grootte van de trekspan-ningen, die ten slotte bij overschrijding van de sterkte aanlei-ding geven tot scheurvorming.foto 6. tunnelstuk 7 in aanbouw in het dokUit het vergelijkend onderzoek kwam duidelijk naar voren, dathet bepaald verantwoord was om het cementgebruik te beper-ken, mits, ter verzekering van de waterdichtheid, aan de beton-specie een hoeveelheid fijngemalen materiaal wordt toege-voegd. Er werd ten slotte een betonspecie-samenstelling met280 kg hoogovencement en 70 kg tras per m3beton gekozen.Ook de kwestie van de korrelverdeling van de toeslag-materialen werd nog eens aan een onderzoek onderworpen.Ten aanzien hiervan kan worden gesteld dat de theorie?n overdit onderwerp talrijk zijn, doch de mogelijkheden in Nederlandnogal beperkt. Het samenstellen van het toeslagmateriaal uitafzonderlijke korrelfracties is voor grote hoeveelheden beton-specie in Nederland een moeilijke zaak. Gelukkig blijkt hetmogelijk om de verkrijgbare zandsoorten zodanig te selecteren,dat de korrelverdeling van het zand-grindmengsel in voldoendemate binnen het `zeer goede' gebied van de Duitse voorschrif-ten valt. Deze korrelverdeling leek na onderzoek te leiden toteen zeer aanvaardbaar resultaat ten aanzien van de water-dichtheid in combinatie met 280 kg cement en 70 kg tras perm3beton.fig. 7a. temperatuurverloop ?n hef proefstuk tijdens hydratering bij normale verhardingCement XV (1963] Nr. 7 407fig. 7b. temperatuurverloop in het proefstuk tijdens hydratering bij stoomverhardingHet verminderen van de hoeveelheid cement tot 280 kg hoog-ovencement per m3heeft tot gevolg, dat de trekspanningen dieontstaan bij verhindering van de verkorting door krimp resp.afkoeling na de warmte-ontwikkeling door de hydratering, klei-ner worden dan bij gebruik van veel cement. Theoretisch magechter niet worden verwacht, dat door deze maatregel all??noverschrijding van de buigtreksterkte wordt,voorkomen.In dit verband zij opgemerkt, dat bij het onderzoek nog eensis gebleken, dat het uitermate belangrijk is om het beton goeden langdurig nat te houden. Er kunnen bijv. zeer grote trek-spanningen optreden in een door zonneschijn verwarmd opper-vlak, waarop plotseling een regenbui valt. Door nathoudenkan als het ware voor een gelijkmatig klimaat worden gezorgd.Een bijkomend voordeel van het gebruik vein tras is dat eenzeer samenhangende betonspecie wordt verkregen, die ge-durende de lange transportweg van molen via trechters, trans-portband, kubel, trechter en stortkoker niet ontmengt.Wel moet worden opgemerkt, dat de specie zo taai is, dat zijzich slechts door een uitvoerige mechanisatie goed laat trans-porteren en verwerken.De geboekte resultaten met de aldus verkregen betonspecie zijnals volgt samen te vatten.a. samenstelling per m3beton:280 kg hoogovencement en 70 kg tras, 162 liter water t.o.v.de droge stof en 1900 kg toeslagmateriaal, zetmaat 2 cm;b. de gemiddelde waarde van de druksterkte na 28 dagen :275 kg/cm2met een standaardafwijking van ? 17,5%, eenvariatieco?ffici?nt van de gemiddelde waarde van ? 4,0%;c de temperatuuroploop bij de hydratering is overeenkomstigde diagrammen van:figuur 7a - voor een tunnelmoot van 15 m die zonderhulp van stomen verhardde;figuur 7b - voor een tunnelstuk dat gedurende 3 dagendoor stoom met een temperatuur van 30 ?C was om-geven.De constructieve vormgeving van het dwarsprofielHet ontwerp van de tunneldoorsnede werd zodanig opgezet,dat ten gevolge van de statische belasting geen trekspannin-408gen in het beton zouden optreden. Indien deze belasting al-leen wordt gevormd door waterdrukken, hetgeen in het diepst-gelegen deel van de rivier inderdaad het geval is, zou dedoorsnede, om dit doel te bereiken, cirkelvormig moeten zijn.Wanneer echter in een dergelijke cirkelvormige dwarsdoor-snede twee sporen, ieder met een breedte van 3,60 m, metdaarnaast nog eens inspectiepaden moeten worden onder-gebracht, ontstaat er bij een cirkelvormige doorsnede een zeergrote constructiehoogte van de tunnel. Dit laatste is vermedendoor toepassing van een tussenwand met zware consoles enverder een zodanige vormgeving van de verdere betondoor-snede, dat daarin gemakkelijk twee elkaar snijdende cirkelszijn aan te wijzen. Door deze vormgeving volgt bij belastingvan de tunnelstukken in de rivier de druklijn ongeveer de sys-teemlijnen van de betondoorsnede, waardoor de betontrek-spanningen zeer klein blijven.Glijdlaag tegen negatieve kleefDe tunnelstukken, die de in de oevers gelegen opritten vormen,krijgen een afwijkende belasting door de ca. 9 m grond-ophoging. Daarnaast is ook de negatieve kleef op de wandenaanleiding tot ongunstige trekspanningen in het beton omdat depalen, die deze kleefkrachten opnemen, ten opzichte van dedwarsdoorsnede iets naar binnen zijn geplaatst. Ten einde dezeongunstige werking zo veel mogelijk,uit te schakelen, werd een`glijdlaag' ontwikkeld, die --geplakt op de bitumineuze water-dichte bekleding van de tunnel-- de negatieve kleef tot 10%van zijn waarde reduceert.Deze glijlaag bestaat uit een 1 cm dikke laag zachte bitumen(Mexfalt 20-30), die in vellen op de tunnel wordt geplakt ofwel gespoten.Uiteraard profiteert ook de paalfundering van de door dezeglijdlaag bewerkstelligde reductie van de kleefkracht.Een bijkomend aspect van deze glijdlaag is, dat met des temeer zekerheid de normaal gebruikelijke betonbeschermlagenop de wanden, die het waterdichte bitumineuze membraan be-schermen tegen mechanische beschadiging, konden wordenweggelaten. Deze betonbescherming brengt namelijk aanmer-kelijke kosten met zich mee, terwijl het nut discutabel is.Cement XV (1963) Nr. 7WapeningDe wapening van de tunnel bestaat uit een kruiswapening 016-15 aan weerszijden van de wand. De taak van deze wa-pening (0,25% van de betondoorsnede), die voor de sterkte nietnodig is, bestaat voornamelijk uit het goed verdelen van even-tuele scheuren. Om deze taak zo goed mogelijk te kunnen ver-richten is ter verbetering van de aanhechting een wapening ge-kozen met een geribd oppervlak. De kwaliteit is QR 24; bijkeuring door middel van een heen- en weer-buigproef metenige kunstmatige verouderingen is aandacht geschonken aanhet gevaar van kerfwerking, omdat dit bij het walsen van deribben op het oppervlak niet uitgesloten is.De wapening wordt met behulp van bouwkranen in de bekis-ting gelegd in de vorm van matten (max. afmetingen 15 m x4 m), die op het werkterrein geprefabriceerd zijn.Spanningen door krimp- en hydrateringswarmteWanneer de verkorting, die het beton zal ondergaan doorkrimp of door afkoeling (na de door de hydratering ontwikkeldeverwarming) wordt verhinderd, zal er scheurvorming optreden.Indien men deze scheurvorming wenst te vermijden, is het duszaak om de kracht, die de verkorting belemmert, op te sporenen zo mogelijk te verminderen of te doen verdwijnen.Een andere mogelijkheid is om te trachten de verkorting uit testellen (bijv. door nathouden van het beton) tot een ogenblikdat deze kracht niet meer aanwezig, is.Wanneer van de tunnel, zoals in het algemeen gebeurt, eerstde vloer zou worden gebetonneerd en daarna de wanden enhet dak, moet men vrezen, dat de eerder gemaakte en reedsverkorte en verharde vloer in staat is om de verkorting vande wanden te belemmeren.Indien vloer, wanden en dak in ??n keer worden gebetonneerd,kan het gevaar van belemmering van de verkorting gelegenzijn in de wrijving tussen vloer en grond.Bij de metro-tunnelstukken wordt de vloer gebetonneerd opbetonplaten 10 cm dik, met daarop weer een 4 mm dikke staal-plaat, die de waterdichte laag aan de tunnelonderzijde vormen.Deze betonplaten worden uitgelegd op stalen balken (INP- 24),die dwars op de as van de tunnelstukken liggen. In de langs-richting van de tunnel is deze oplegging slap, waardoor deverkorting van het beton tijdens het verharden nauwelijks zalworden belemmerd.De genoemde waterdichte laag van staalplaat aan de onder-zijde van de tunnel vindt zijn noodzaak in de paalfundering, diepuntlasten van maximaal 100 ton via deze laag op het tunnel-lichaam moeten kunnen uitoefenen. Bij een bitumineuze be-kleding zouden ongewenste vervormingen ontstaan met kansop beschadiging. De tunnelstukken van 90 m worden gebeton-neerd in secties van 15 m, die geheel los van elkaar liggen.Ook dit is weer gedaan om het ontstaan van krachten, die devervorming belemmeren, tegen te gaan. Een verder voordeelvan de verdeling van de tunnel in moten van 15,00 m is ge-legen in de omstandigheid dat daardoor secundaire spannin-gen door de niet te vermijden zettingsverschillen van de fun-dering worden verminderd.De los van elkaar liggende moten zijn waterdicht aan elkaarverbonden door middel van een ingebetonneerde rubber-staaldilatatievoegstrook. Bovendien is de bitumineuze waterdichtelaag ter plaatse van de voeg zodanig versterkt, dat vervormingbij de voeg tot maximaal 2 cm zonder gevaar voor inscheurenkan worden opgenomen.Voorspanning in de langsrichtingTen einde de tunnelstukken van maximaal 90 m lengte, die be-staan uit 6 los van elkaar liggende moten van 15 m, drijvendte kunnen transporteren en in de stroom te kunnen afzinken,worden zij in langsrichting voorzien van een tijdelijke voor-spanning.Deze voorspanning maakt het mogelijk dat momenten wordenopgenomen, die ontstaan door de niet-gelijkmatig over delengte verdeelde lasten zoals bijv. de kopschotten, de kopran-den en de ballasttanks.De voorspanning bestaat uit 24 Dywidagstaven ? 32, met eentotale kracht van 1200 ton. De verankeringen zijn opgelegd opstalen balken, die gestoken zijn door sparingen in de tussen-wand (foto 8).Het verwerken en verdichten van de betonspecieDe betonspecie is stijf (zetmaat 0-2 cm). Het leek vooral eenprobleem om de specie in deze hoedanigheid onder in detweemaal geknikte buitenwand te brengen.Voor het transport wordt gebruikgemaakt van kubels, die doormiddel van bouwkranen worden geleegd boven de 21 trech-Cement XV (1963) Nr. 7foto 8. inwendige van een tunnelbuis met ballastinstallatie envoorspanstaventers, die boven de 3 tunnelwanden zijn opgesteld. Aan dezetrechters bevinden zich 6,00 m lange, twee maal geknikte,stortkokers ? 25, die tot onder in de wanden reiken.Op de trechter is een bekistingstriller gemonteerd, die de spe-cie doet vloeien en door de stortkoker doet stromen. Middenonder de stortkoker in het gestorte beton ligt een zgn.`torpedo-triller' --een buis, lang ca. 2,00 m met een diametervan 25 cm-- waarin een bekistingstriller is gemonteerd. Dezebekistingstriller heeft een vermogen van 0,5 Kw.h. en wordtafgesteld op een centrifugaalkracht van 1000 kg. De langzaamuit de stortkoker stromende betonspecie verdeelt zich over detorpedotriller. Deze komt te liggen onder een kegel van specie,die door het trillen vloeiend wordt, waardoor de triller opdrijft(foto 9). Zeven torpedotrillers op ??n rij zorgen er voor datbeslist alle betonspecie in de wanden zeer grondig wordtverdicht.De wapening is uiteraard aangepast om de nodige ruimte tegeven, opdat de torpedotriller over de volle wandhoogte om-hoog kan drijven, vrij door de knikpunten kan komen, om tenslotte boven aangekomen, door een kraan te worden verwij-derd (zie foto 9).Proefmodel van de tunnelTen einde de doelmatigheid van de ontworpen systemen voorhet betontransport door een nauwe bochtige stortkoker en defoto 9. opgedreven torpedotriller409foto 70. ontk'ist model op ware grootte; de grond-drukdozen zijn zichtbaarverdichting met behulp van de drijvende vibrerende buis tekunnen toetsen, werd een proefmodel op ware grootte gebe-tonneerd (foto 10). Op grond van de ervaringen met deze op-stelling kon de apparatuur worden verbeterd.Van de gelegenheid, die deze proef bood werd gebruik-gemaakt om enkele eigenschappen van het verkregen beton inhet werk na te gaan.De belangrijkste onbekende was de grootte van de te verwach-ten bekistingsdrukken. Verwacht werd, dat de torpedotrillers,fig. 11. bij het proefmodel gemeten bekistingsdrukkendie hun werking ontlenen aan het sterk reduceren van de kor-relspanning ?n de betonmortel ten gevolge van het vibreren,waardoor zij gaan drijven, juist door deze eigenschap en hetgrote invloedsgebied van de buizen, vergeleken met naalden,aanleiding zouden geven tot grote drukken op de bekisting.Deze drukken konden geregistreerd worden door het opnemenvan voor de grondmechanica ontwikkelde gronddrukdozen inde wanden van de houten bekisting. De gronddrukdoos be-staat uit een cirkelvormig metalen huis, aan ??n kant afgeslo-ten door een dun stalen membraan 0 25 cm. Tussen dit mem-braan en de gesloten achterkant van het huis bevindt zich olie,waarin dezelfde druk ontstaat als die welke door het betonop het membraan uitgeoefend wordt. (De oliedruk wordt metbehulp van een speciaal van rekstrookjes voorzien meetmem-braan geregistreerd.)Naast de gronddrukdozen in de wanden waren zgn, `bout-krachtdynamometers' op de vloerbekisting gemonteerd, metbehulp waarvan de opwaarts gerichte betondrukken kondenworden waargenomen.De maximaal gemeten betondruk was 8 t/m2. De opwaarts ge-richte druk was 3 t/m2(zie voorts fig. 11).Ook de warmte-ontwikkeling van de betonspecie in de houten,dus ?solerende, bekisting werd gemeten. De temperatuur vande mortel liep op van 12? tot 30? C. De luchttemperatuur va-rieerde tussen 11 en 16? (oktober). De betonspecie bevatte325 kg hoogovencement per m3.Uiteraard was er ook belangstelling voor de met de nieuweverdichtingsapparatuur verkregen sterkten. Hiertoe werd doorT.N.O. een akoestisch onderzoek verricht. Dit leverde na 25dagen een sterkte van 259 kg/cm2met een variatie-co?ffici?ntvan 11,6%. Dit resultaat kon worden vergeleken met de op dekubussen gemeten sterkten van gemiddeld 350 kg/cm2na 28dagen. Bovendien werden uit het gesloopte model kubussengezaagd. Op de enkele niet-gescheurde kubussen werd eensterkte gemeten van 512,5 kg/cm2na 106 dagen. Omdat voortsde kennis van het volumegewicht van het beton noodzakelijkwas, in verband met het drijven van tunnelstukken, werden ookhiervoor metingen uitgevoerd. Gevonden werd een volume-gewicht van het gesloopte beton in natte toestand van 2420kg/m3. In het gesloopte beton was geen spoor te bekennenvan ontmenging door de torpedotrillers.Constructie van de bekistingDe eisen waaraan de bekisting moest voldoen en waarvan denoodzaak in het voorgaande werd uiteengezet, waren samen-gevat:f/g. ?2. dwarsdoorsnede van het bekistingssysteem410 Cement XV (1963) Nr. 7. Een gehele tunnelmoot van 15 m lengte, met een inhoudvan 300 m3beton moest ?n een werkdag van 12 uren kunnenworden gebetonneerd.b. Zoveel mogelijk dienden dwars door het beton gaande sta-ven, zoals bijv. centerpennen en wapeningssupporten, teworden vermeden.C De bekisting moest zeer vormvast zijn bij de te verwachtenhoge bekistingsdrukken.d. De bekisting behoorde zijn oplegpunten buiten de te stor-ten betonspecie te hebben.e. Er diende gerekend te worden op een bekistingsdruk vanmaximaal 8 t/m2op de verticale wanden en per binnen-bekisting een opwaarts gerichte kracht van 13 ton/m'.In een samenwerking tussen Gemeentewerken Rotterdam, deaannemers van het betonwerk en die van de stalen bekistingwerd op deze grondslagen, na veel overleg, een constructiegerealiseerd.De bekisting bestaat uit drie afzonderlijke delen, nl. twee bin-nenbekistingen en een buitenbekisting. De buitenbekisting iseen frame met een U-vormige plattegrond waarin de twee bui-tenscholen hangen. Deze buitenscholen kunnen door middelvan schroefvijzels nauwkeurig worden afgesteld (fig. 12).Het frame is opgelegd op vier poten waarmee een maximalebelasting van 80 ton naar de dokvloer kan worden overge-bracht. Aan de onderzijde worden de buitenscholen opgelegdop de eerder genoemde stalen balken INP-24, en door middelvan spanstaven --Dywidag 0 32 cm-- tegen de betonnenbodemplaten gedrukt.Door middel van opblaasbare rubberstroken worden de di-verse openingen bij de aansluiting morteldicht gemaakt.De binnenbekisting wordt gevormd door een kokerligger, diezijn oplegging aan de zuidzijde vindt op de vloer van de eerdergebetonneerde moot en aan de noordzijde in het U-vbrmigeframe van de buitenbekisting. Hierdoor wordt vermeden, dataan deze zijde de bekisting moet worden opgelegd op de reedsgelegde bodemplaten van de volgende moot, terwijl binnen-en buitenbekisting samenwerken. Aan de kokerligger kunnen detwee wandschalen scharnierend worden bewogen, en met be-hulp van schroefvijzels nauwkeurig worden afgesteld (fig. 13).Het gewicht van de binnenbekisting is niet voldoende om deopwaarts gerichte betondruk van 13 t/m' op te nemen. Ter ver-meerdering van het gewicht wordt gedurende het storten vande betonspecie geleidelijk ballastwater gepompt in de daartoewaterdicht gemaakte kokerligger.Elke binnenbekisting heeft een eigen gewicht van 5 ton/m' enkan totaal 80 ton water bevatten (5,5 t/m'). Het restant, van detotale opwaartse kracht van 13 ton/m' wordt opgenomen dooreen vijzel op het dak van de bekisting, die deze kracht weerkan afgeven door middel van een stalen balk (DIN 100) aanhet frame van de buitenbekisting waardoor de kringloop vande krachten is gesloten.Bij dit gehele krachtenspel dient er in zeer sterke mate op teworden gelet, dat de vervormingen binnen de daartoe gesteldegrenzen blijven.Door het bekleden van het frame van de buitenbekisting methout en verder afdekken van het beton met dekzeilen, heeft deaannemer de mogelijkheid geschapen om door middel van sto-foto 14. overzicht tijdens het betonneren van een tunnelmoot ophet eiland Van Brienenoordmen (tot ca. 30? C) zelfs bij een buitentemperatuur van --5?te voldoen aan de bestekseis, `dat het beton binnen drie dagenvoldoende sterkte moet hebben om ontkist te kunnen worden';dit uiteraard in combinatie met het verwarmen van het aan-maakwater van de betonspecie tot de bekende 40?Tegen het probleem van het lossen van de grote stijve bekistings-vlakken werd aanvankelijk erg opgezien, maar bij de uitvoeringbleek dit probleem er nauwelijks te zijn.Foto 14 geeft een overzicht van het bouwdok met twee bekis-tingseenheden.NaschriftBij de ontwikkeling van de in het voorgaande beschreven bouw-wijze van de tunnelstukken is uiteraard een groot aantal men-sen betrokken geweest. Hoewel hierdoor een neiging ontstondvan accumulatie van problemen, geeft tot dusver het resultaatbetontechnisch gezien alle aanleiding tot tevredenheid en dankaan alle medewerkenden waarvan hier te noemen zijn:Christiani & Nielsen en deHollandsche Beton Maatschappij voor het betonwerk,Penn en Bauduin voor de stalen bekisting,Key & Kramer voor de asfaltwerken,T.N.O. -1.B.B.C, voor betononderzoek,Het Koninklijk Shell Laboratorium te Amsterdam voor bitumen-problemenen diverse afdelingen van de Dienst van GemeentewerkenRotterdam.Metro Rotterdam (lll) U.D.C. 624.193(492.617):625.42tunnelbouw (Rotterdam): metroEnkele constructieve aspecten bij de uitvoering in de bouwdokken Blaak en Weenadoorir. J. a n e (hoofdingenieur afd. Tunnelbouw, Gemeentewerken Rotterdam)InleidingIn aansluiting op hetgeen reeds in voorgaande artikelen overhet metroproject te Rotterdam in het algemeen en over hetrivierkruisende gedeelte werd medegedeeld, volgen thans enigebijzonderheden omtrent de bouw van tunnel- en stationsstukkenop de Rechter Maasoever.Zoals uit het artikel van ir. G. n t e ma 1) blijkt, worden de1) Zie Cement XV (1963) Nr. 6, blz. 353-355.Cement XV (1963) Nr. 7tunnel- en stationsstukken op de Rechter Maasoever groten-deels vervaardigd in een tweetal bouwdokken, genaamdWeena en Blaak. De in dit artikel vermelde bijzonderheden be-treffen uitsluitend de in de dokken vervaardigde elementen.Het ontwerp en de fabricage daarvan vertonen belangrijke ver-schillen met die van de reeds besproken tunnelstukken onderde rivier. Met name zijn de eisen met het oog op de water-dichtheid om diverse, nog nader te noemen, redenen minderstreng gesteld. Dit is gemotiveerd door de verschillen in water-411

Reacties