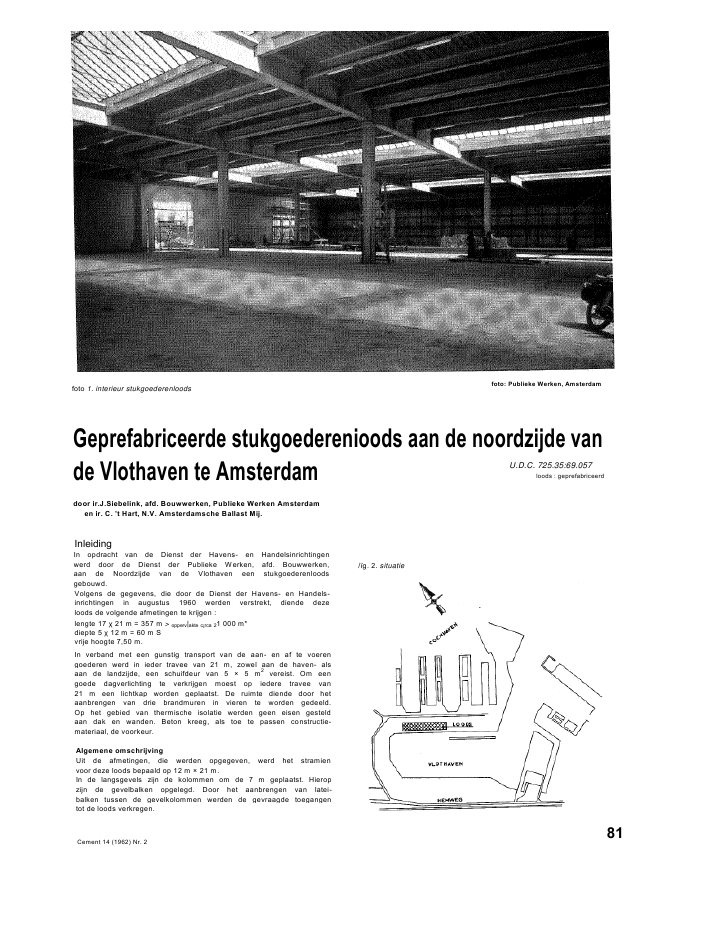

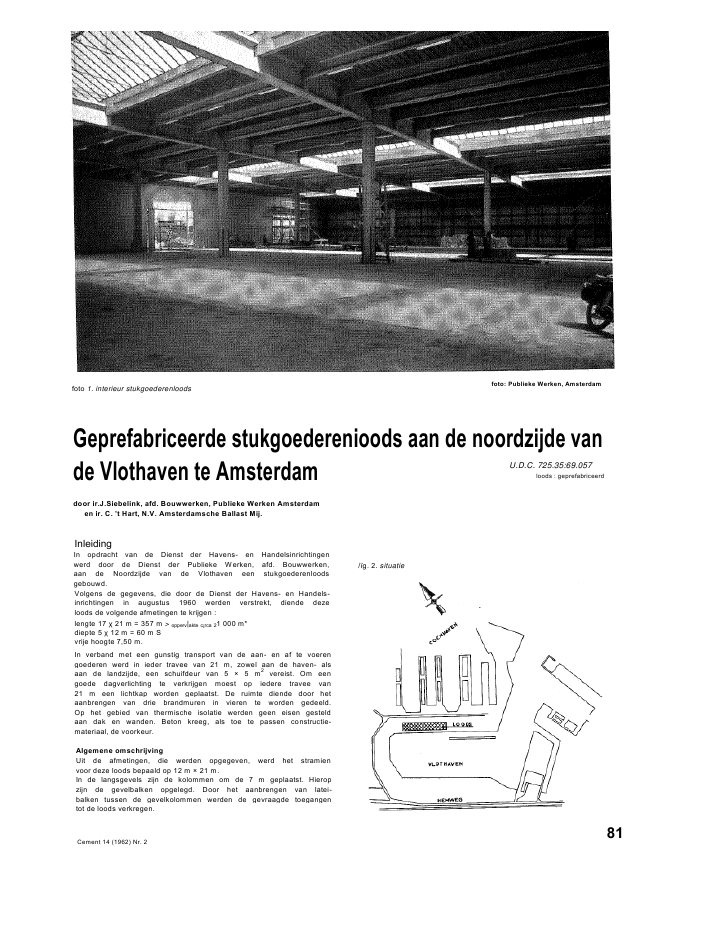

foto 1. interieur stukgoederenloodsfoto: Publieke Werken, AmsterdamGeprefabriceerde stukgoederenioods aan de noordzijde vande Vlothaven te Amsterdamdoor ir.J.Siebelink, afd. Bouwwerken, Publieke Werken Amsterdamen ir. C. 't Hart, N.V. Amsterdamsche Ballast Mij.InleidingIn opdracht van de Dienst der Havens- en Handelsinrichtingenwerd door de Dienst der Publieke Werken, afd. Bouwwerken,aan de Noordzijde van de Vlothaven een stukgoederenloodsgebouwd.Volgens de gegevens, die door de Dienst der Havens- en Handels-inrichtingen in augustus 1960 werden verstrekt, diende dezeloods de volgende afmetingen te krijgen :lengte 17 21 m = 357 m > opperv|akte c?rca 21 000 m*diepte 5 12 m = 60 m Svrije hoogte 7,50 m.In verband met een gunstig transport van de aan- en af te voerengoederen werd in ieder travee van 21 m, zowel aan de haven- alsaan de landzijde, een schuifdeur van 5 ? 5 m2vereist. Om eengoede dagverlichting te verkrijgen moest op iedere travee van21 m een lichtkap worden geplaatst. De ruimte diende door hetaanbrengen van drie brandmuren in vieren te worden gedeeld.Op het gebied van thermische isolatie werden geen eisen gesteldaan dak en wanden. Beton kreeg, als toe te passen constructie-materiaal, de voorkeur.Algemene omschrijvingUit de afmetingen, die werden opgegeven, werd het stramienvoor deze loods bepaald op 12 m ? 21 m.In de langsgevels zijn de kolommen om de 7 m geplaatst. Hieropzijn de gevelbalken opgelegd. Door het aanbrengen van latei-balken tussen de gevelkolommen werden de gevraagde toegangentot de loods verkregen./?g. 2. situatieCement 14 (1962) Nr. 281U.D.C. 725.35:69.057loods : geprefabriceerdfoto 3. montage van een hoofdligger foto's: de ZwarteEvenwijdig aan de langsgevel liggen, op 12 m hart op hart, dehoofdliggers, die een lengte hebben van 21 m. Op de gevelbalkenen hoofdliggers zijn, circa 2,60 m hart op hart, 12 m lange gor-dingen opgelegd.De loods is afgedekt met bimsbetonnen cassettenplaten (delichtste en goedkoopste oplossing) waarop een dakbedekking, be-staande uit twee lagen asfaltvilt, is aangebracht.De gevelvulling bestaat uit metselwerk: een buitenspouwmuurvan baksteen en een binnenspouwmuur van kalkzandsteen. Uithet oogpunt van sterkte en stabiliteit kon een halfsteensmuurmet klamp niet worden toegepast, zodat, gezien ook de goedevochtwerende eigenschappen, boven omschreven gevelvullingwerd gekozen. Op grond van architectonische overwegingen vielde keus voor het buitenspouwblad op baksteen.De kantoor- en dienstruimten zijn in de loods ondergebracht.De eis, dat deze afdelingen centraal aan het havenfront kwamente liggen, bracht met zich mee, dat deze kantoor- en dienstruim-ten in de loods ingebouwd werden.De architectuur van dit object is verzorgd door ir. J. W. Hoekb.i., architect, Publieke Werken Amsterdam.CONSTRUCTIEFundering en vloerDe loods is gefundeerd op circa 12 m lange betonpalen. De gevelsen de brandmuren staan op betonnen sloven, waarin de nodigedilataties zijn aangebracht.De vrijstaande binnenkolommen staan op onderling niet gekop-pelde betonpoeren, waaronder drie palen. De paalassen van dezedrie palen snijden elkaar, ter hoogte van de kolomkop.De uit het dakvlak voortkomende horizontale krachten wordennu opgenomen, zonder dat gebruik gemaakt wordt van een steun-kracht tegen de poeren.Daar de bovenbouw bestaat uit een 'gestapelde' constructie, moetde stabiliteit worden verkregen door de inklemming in de funde-ring. Deze is zo star mogelijk gemaakt, waardoor ook de knik-lengte van de kolommen een waarde heeft, die slechts even boven15 m ligt.Het hart van de kolom valt samen met het hart van de palengroep,zodat een gelijkmatige verdeling van de normaalkracht over depalen wordt verkregen.In de loods is een walsbetonvloer aangebracht met daarop eenlaag Latexfalt. Op deze vloer is de toelaatbare nuttige belasting4 t/m2. Het terrein is zodanig dat grote zettingen van deze vloerniet verwacht worden.Geprefabriceerde bovenbouwDe kolommen, gevelbalken en lateien zijn van beton, gewapendmet zachtstaal. Hoofdliggers en gordingen zijn van voorgespannenbeton. De hoofdliggers hebben een nagerekte wapening, de gor-dingen hebben een voorgerekte wapening.KolommenDe gevelkolommen zijn 40 ? 40 cm2, de binnenkolommenzijn 50 ? 50 cm2.De verbinding van de kolommen met de onderbouw is ver-kregen door uit de fundering per kolom vier stekeinden ge-profileerd hoogwaardig staal te laten steken. In de onder-einden van de kolommen zijn, met behulp van geprofileerdedunwandige stalen buizen (in de voorspantechniek wordendeze toegepast voor het verkrijgen van kabelomhullingen)vier sparingen gemaakt. Nadat de kolommen gesteld en onder-voegd waren en de voegspecie was verhard, werden de spa-ringen met mortel ge?njecteerd.Voor het verkrijgen van dakafschot naar de langsgevels zijn dekolommen verschillend van lengte gemaakt. Het afschot be-draagt 6 cm op de 12 m.HoofdliggersDe hoofdliggers (hoog 1,20 m, flensbreedte 50 cm) zijn voor-gespannen volgens het B.B.R.V.-systeem. Per ligger zijn tweekabels aangebracht met, afhankelijk van de belasting, 38-4282, Cement 14 (1962) Nr. 2voorspandraden ? 6 mm per kabel. De voorspann?ng bedraagtprimair circa 250 t, blijvend circa 190 t.Nadat de balken waren gestort werden deze, na enige dagenverharding, op de produktieplaats gedeeltelijk voorgespan-nen om vervoer in de fabriek mogelijk te maken.In de opslag is, nadat de balken verder verhard waren, detotale voorspanning aangebracht en werden de balken ge-?njecteerd.Het kunnen spannen en ook weer verder spannen op latereleeftijd, hetgeen mogelijk is bij het systeem B.B.R.V., is gunstigom krimp- en kruipverliezen te reduceren.GordingenDe gordingen (hoog 55 cm, flensbreedte 20 cm) zijn op delange bank vervaardigd. De blijvende voorspankracht bedraagt441 en is met 19 draden 0 6 mm verkregen.De hoofdliggers zijn voorzien van aangestorte consoles, waar-op de gordingen zijn opgelegd. Met behulp van hoekijzers enbouten zijn de gordingen aan de hoofdliggers gekoppeld.In tabel 1 (blz. 84) is een overzicht gegeven van het verwerkteaantal elementen en de soorten die voor een bepaald onderdeelnodig waren.Uit deze opstelling blijkt, dat getracht is om de uniformiteit vande onderdelen zoveel mogelijk door te voeren. Voorzieningendie nodig zijn voor bevestiging en doorvoering van kabels en lei-dingen dienen zoveel mogelijk consequent aangebracht te worden.Het aanbrengen van bij voorbeeld schroefhulzen aan ??n zijdevan een balk kan ongewenst zijn als het manoeuvreren op debouwplaats moeilijk is en het speciale aandacht vraagt om onder-delen in een bepaalde positie aan te voeren.Di latatievoegenIn het dak zijn in dwarsrichting acht en in langsrichting tweedilatatievoegen gemaakt.Bij de dilatatievoegen in dwarsrichting, die om de 42 m zijn aan-gebracht, zijn dubbele gordingen toegepast, terwijl daar de hoofd-balken op rubber zijn opgelegd. De hiervoor gebruikte rubber-blokjes bestaan uit twee lagen natuurrubber, dik 10 mm, iedertussen twee staalplaten, dik 1 mm. Het geheel is met neopreenomhuld. De stalen platen zijn aan de rubberlagen gevulcaniseerd.Voor de kern is natuurrubber gekozen in verband met de lagereglijdingsmodulus en een op de lange duur beter blijvende elastici-teit. De synthetische rubber van de omhulling geeft een bescher-ming tegen aantasting. De uitwendige afmetingen van een blokjezijn circa 21 ? 16 ? 3 cm3.ledere hoofdligger is aan het gefixeerde uiteinde opgelegd opstaalvilt, aan het andere uiteinde op 2 stuks rubberblokjes zoalsomschreven is.Cement 14 0962) Nr. 2 83foto 5. aanvoer van een hoofdiigger foto 6. gedeeltelijk gemonteerde loodsBij de staalviltopleggingen is met behulp van staalconstructie-werk de balkkop in het horizontale vlak tweezijdig nagenoeg ge-fixeerd op de kolomkop. Ter plaatse van de rubberopleggingen ismet behulp van staalconstructiewerk bereikt dat er nagenoeggeen bewegingsmogelijkheid loodrecht op de lengterichting vande hoofdbalk, doch wel voldoende bewegingsmogelijkheid in delengterichting van de balk aanwezig is.Het staalwerk, dat in de koppen van de hoofdliggers is ingestortom deze op de kolommen te fixeren, is voor beide uiteindengelijk gehouden.Op het werk deed het er dus niet toe hoe een hoofdligger werdaangevoerd en gemonteerd.Ook in de kolomkoppen is het ingestorte staalwerk uniform ge-houden.In de hoofdbalken is ten gevolge van krimp en kruip onder invloedvan de voorspanning, de neiging tot verkorting groter dan deneiging tot verlenging. De gesommeerde verkorting bedraagt10 mm.De tangens van de maximale toelaatbare hoekverdraaiing van hetrubber is 0,60. Bij een werkzame laagdikte van 20 mm, komt mentot een bewegingsmogelijkheid van 12 mm.De oppervlakte van de blokjes is bepaald uit de maximale nor-maalbelasting; de toelaatbare belasting van het rubber is circa60 kg/cm2.Boven de twee middelste rijen van de hoofdliggers zijn dilatatie-voegen in langsrichting gemaakt.De middelste rij gordingen is daartoe met behulp van ijzerwerkslechts zijdelings op de opleggingen gefixeerd (zie foto 7 en fig. 8a).EindportatenDe portalen in de eindgevels zijn gedeeltelijk in het werk gestort.Er is hier geen volledige prefabricage toegepast omdat het aantalgelijke eenheden te gering geacht werd.Tijdens de uitvoering is gebleken, dat het in het werk storten vandeze eindportalen niet paste in het geheel en oponthoud gaf; dezecombinatie van in het werk storten en prefabricage verdient geenvoorkeur.LichtkappenOp iedere travee van 21 m is een lichtkap geplaatst van 56 m langen 5 m breed. Ter plaatse van het reeds eerder genoemde dienst-gebouw zijn 2 lichtkappen 10 m ingekort.Als lichtste en goedkoopste oplossing is een lichtkap gekozen metprofielstalen draagroeden.Deze lichtkappen zijn op betonnen opstanden geplaatst, die met -trekstangen zijn gekoppeld om de spatkrachten op te kunnennemen.Voorbereiding en uitvoeringDe aanneemster van de geprefabriceerde bovenbouw ontving op5 november 1960 de opdracht.foto 7. detail van de glijoplegging van de gording op de hoofdliggertabel 1omschrij-vingaantal aantalsoortenafmetingen gewicht(ca.) in t.gevel-kolommen104 3 40 ? 40 cm2, metsteens ponningenlengte 7,75 m2,7binnen-kolommen64 4 50 ? 50 cm2lengte ca. 7,50 m4,5gevel-balken102 3 hoogte 1,00 mlengte ca. 7,00 m3,3hoofd-balken68 2 I-profiel 50?120 cmlengte ca. 21,00 m17,0gordingen 632 8 I-profiel 20 ? 55 en25 ? 55 cmlengte ca. 12,00 m2,1-2,5raveel-balken32 1 I-profiel 15 ? 25 cmlengte ca. 5,00 m0,35lateien 32 1 25 ? 55 cm met neuslengte ca. 6,50 m2,5totaal 1034 22 350084 Cement 14 (1962) Nr. ZDoor haar is in overleg met de directie het teken- en reken-werk voor de geprefabriceerde bovenbouw verricht. Op 21 de-cember 1960 kon men met de produktie van de betonnen ele-menten beginnen.Het heiwerk kon, gezien de toestand van het terrein, eerst op5 januari 1961 starten. Nadat in enige travee?n de fundering ge-reed en de walsbetonvloer aangebracht was, kon de montageaanvangen.De geprefabriceerde onderdelen werden per schip aangevoerd enin een havenkom van de nabij gelegen Coenhaven gelost, omdatin de Vlothaven geen geschikt waterfront vrij was. Het eersteschip met elementen kwam op 20 maart 1961 voor de wal. Deelementen werden per as naar het werkterrein vervoerd en zijnvoor het grootste deel tijdelijk opgeslagen, zo dicht mogelijk bijde plaats van bestemming.Het lossen en monteren op de bouwplaats geschiedde met behulpvan autokranen. De hoofdliggers werden direct vanaf het vervoer-middel gemonteerd, waarbij twee kranen in combinatie werdengebruikt.De montagewerkzaamheden van het skelet werden op 13 juli 1961be?indigd. Op 22 september 1961 waren de dakbedekking enlichtkappen aangebracht.Met de voortgang van het werk werd ook de loods in gebruik ge-nomen. Zo konden resp. begin juli, begin september, half oktoberen begin december 1961, de goederen in resp. het 1e, 2e, 3e en 4edeel worden opgeslagen.De loods is gebouwd door: N.V. Amsterdamsche Ballast Mij -geprefabriceerde bovenbouw; A. Faas' Aanneming Mij N.V. -onderbouw- en afwerking; N.V. Latexfalt-vloeren.BesluitBij de bouw van deze loods is gedemonstreerd, dat met behulpvan prefabricage in beton een korte voorbereiding en een snellemontage te verwezenlijken zijn.Het inklemmen van de geprefabriceerde elementen is op een-voudige wijze mogelijk en hieraan is de stabiliteit van een gebouwvolledig te ontlenen.Een simpele plattedakconstructie met voorgespannen balken engordingen en bimsbetonnenplaten heeft, economisch gezien, meermogelijkheden dan men op het eerste gezicht zou vermoeden.Beperkingen van het aantal soorten elementen en standaardisatievan hun verbindingen is van het grootste belang voor produktieen montage.Het aanbrengen van een voldoende aantal en goed doordachtedilatatievoegen in een betonconstructie is, speciaal bij prefabri-cage waarbij voorspanning wordt toegepast, noodzakelijk.Duitse opdracht voor Nederlands IngenieursbureauHet Nederlands Ingenieursbureau Grabowsky en Poort heeft vanKaspar Baugesellschaft de opdracht ontvangen om de bouw vaneen streekziekenhuiscomplex van rond dertig miljoen guldenvoor te bereiden.Het ingenieursbureau heeft reeds een begin gemaakt met hetbestuderen van de constructie-opzet. Reeds dit jaar zal een grootgedeelte van alle constructietekeningen en technische bereke-ningen voor dit enorme complex gereed moeten zijn; men zal metde uitvoering van de omvangrijke werkzaamheden steeds moetenzorgen de bouw v??r te blijven.Het gebouwencomplex komt te liggen nabij de grote autowegtussen D?sseldorf en Keulen in Rheyt. Het omvat onder andereeen verpleegstershuis (hoogbouw), behandelingshuis met opera-tiekamers, beddehuis (hoogbouw) met helicopterhaven, 2 kapel-len en keukens; het ronde gebouw op de voorgrond is eenrecreatieruimte met kantine.De architectuur is in handen van het architectenbureau Swinkelsen Salemans te Maastricht, de aannemer is Kaspar Bau G.m.b.H.Onder het parkeerterrein worden grote schuilbunkers gebouwd,die door gangen met het hoofdgebouw zijn verbonden; met detotale constructie zal ongeveer 18 000 m3beton gemoeid zijn.Cement 14 (1962) Nr. 2 85

Reacties