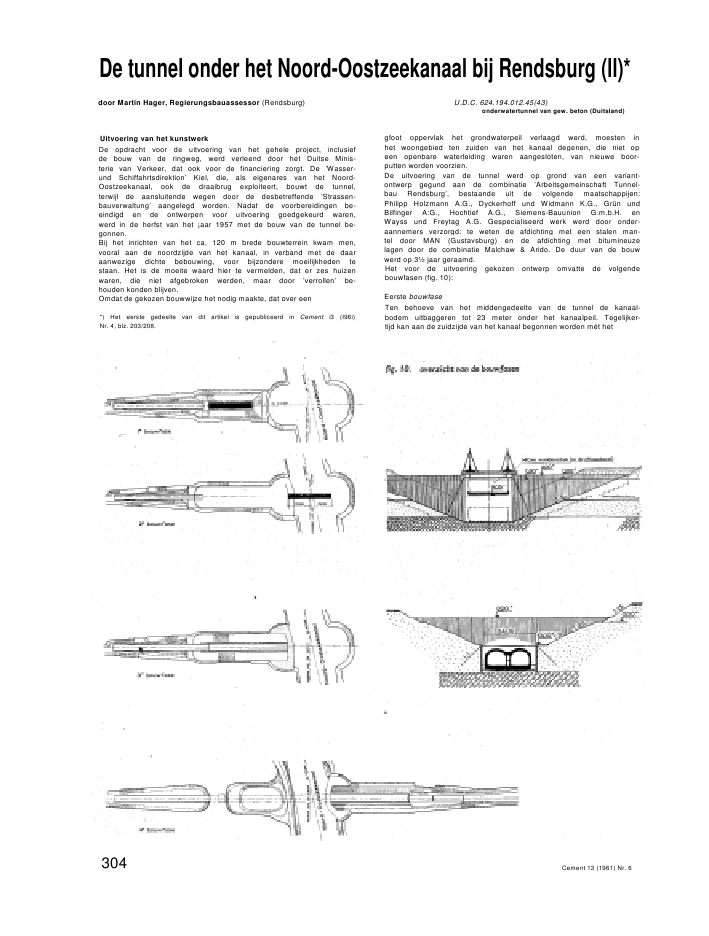

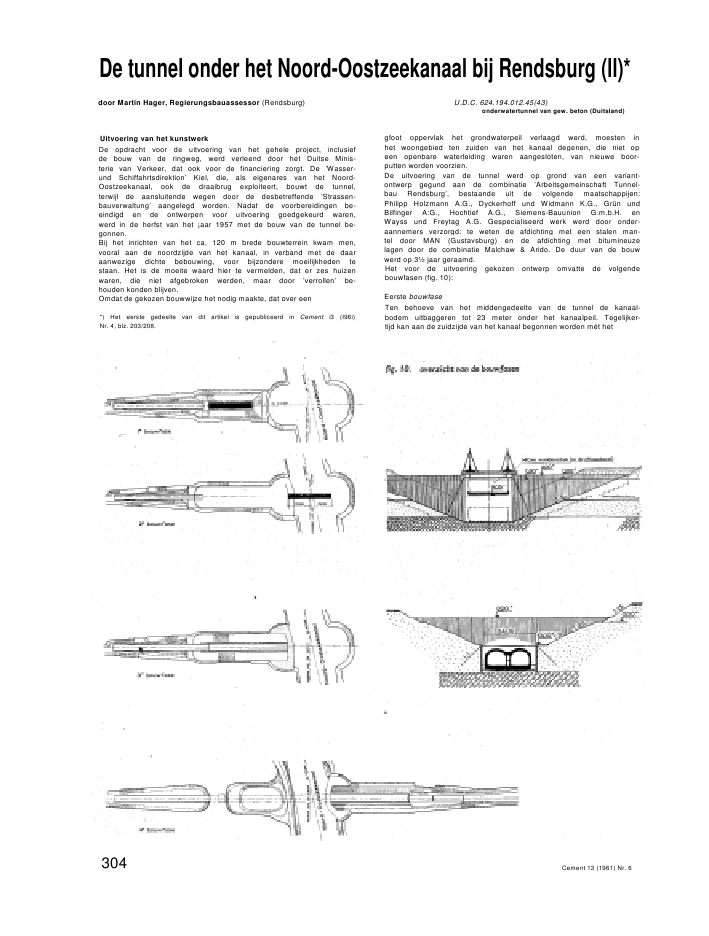

De tunnel onder het Noord-Oostzeekanaal bij Rendsburg (ll)*door Martin Hager, Regierungsbauassessor (Rendsburg) U.D.C. 624.194.012.45(43)onderwatertunnel van gew. beton (Duitsland)Uitvoering van het kunstwerkDe opdracht voor de uitvoering van het gehele project, inclusiefde bouw van de ringweg, werd verleend door het Duitse Minis-terie van Verkeer, dat ook voor de financiering zorgt. De 'Wasser-und Schiffahrtsdirektion' Kiel, die, als eigenares van het Noord-Oostzeekanaal, ook de draaibrug exploiteert, bouwt de tunnel,terwijl de aansluitende wegen door de desbetreffende 'Strassen-bauverwaltung' aangelegd worden. Nadat de voorbereidingen be-eindigd en de ontwerpen voor uitvoering goedgekeurd waren,werd in de herfst van het ?aar 1957 met de bouw van de tunnel be-gonnen.Bij het inrichten van het ca. 120 m brede bouwterrein kwam men,vooral aan de noordzijde van het kanaal, in verband met de daaraanwezige dichte bebouwing, voor bijzondere moeilijkheden testaan. Het is de moeite waard hier te vermelden, dat er zes huizenwaren, die niet afgebroken werden, maar door 'verrollen' be-houden konden blijven.Omdat de gekozen bouwwijze het nodig maakte, dat over een*) Het eerste gedeelte van dit artikel is gepubliceerd in Cement i3 (I96i)Nr. 4, blz. 203/208.gfoot oppervlak het grondwaterpeil verlaagd werd, moesten inhet woongebied ten zuiden van het kanaal degenen, die niet opeen openbare waterleiding waren aangesloten, van nieuwe boor-putten worden voorzien.De uitvoering van de tunnel werd op grond van een variant-ontwerp gegund aan de combinatie 'Arbeitsgemeinschaft Tunnel-bau Rendsburg', bestaande uit de volgende maatschappijen:Philipp Holzmann A.G., Dyckerhoff und Widmann K.G., Gr?n undBilfinger A:G., Hochtief A.G., Siemens-Bauunion G.m.b.H. enWayss und Freytag A.G. Gespecialiseerd werk werd door onder-aannemers verzorgd: te weten de afdichting met een stalen man-tel door MAN (Gustavsburg) en de afdichting met bitumineuzelagen door de combinatie Malchaw & Arido. De duur van de bouwwerd op 3? jaar geraamd.Het voor de uitvoering gekozen ontwerp omvatte de volgendebouwfasen (fig. 10):Eerste bouwfaseTen behoeve van het middengedeelte van de tunnel de kanaal-bodem uitbaggeren tot 23 meter onder het kanaalpeil. Tegelijker-tijd kan aan de zuidzijde van het kanaal begonnen worden m?t het304 Cement 13 (1961) Nr. 6uitgraven van de bouwput voor de afrit; omdat deze werkzaam-heden tot 10 m beneden het kanaalpeil 'in den droge' plaats-vinden, moet hiervoor de waterspiegel verlaagd worden. In dezebouwput wordt eerst het 140 m lange middengedeelte gebouwd.Gelijktijdig wordt begonnen met de uitvoering van het verderlandinwaarts gelegen gedeelte van de open afrit; daarbij wordt-degenoemde bouwput aan deze zijde van een afsluitdam voorzien.Tweede bouwfaseNa het gereedkomen van het middengedeelte laat men de bouw-put met water vollopen, waardoor het middengedeelte z?l gaandrijven. Na verwijdering van de kistdam tussen bouwput enkanaal wordt het middenstuk boven de zinkplaats gesleept enmet behulp van twee zgn. vaste zinkbruggen tot zinken gebrachtin de vooraf gebaggerde sleuf.Derde bouwfaseNa het sluiten van de kistdam boven het zuideinde van het mid-dengedeelte wordt de zuidelijke bouwput weer drooggelegd. Ver-volgens wordt de gesloten afrit met de aansluiting aan het midden-gedeelte gebouwd in een bouwput die voorzien is van damwandenVierde bouwfaseNa het verplaatsen van de genoemde kistdam naar het noordeindevan het middenstuk, wordt de noordelijke afrit met de aansluitingaan het middenstuk op dezelfde wijze gebouwd.Deze bouwwijze heeft het voordeel, dat het Noord-Oostzee-kanaal alleen gedurende het zinken van het middenstuk enige tijdvoor het scheepvaartverkeer afgesloten moet worden, terwijlalle andere werkzaamheden zich binnen de kistdammen kunnenvoltrekken.Het graafwerk voor de bouwput, waar het middenstuk gebouwdmoest worden, geschiedde gelijktijdig met het uitbaggeren vande kanaalbodem. Met behulp van grote vrachtauto's met een laad-vermogen van 10 m3, waarmee per dag ca. 4000 m3grond ver-voerd kon worden, werd ca. 200000 m3grond opgeslagen als aan-vulmateriaal, terwijl nog 150000 m3gebruikt is voor ophogingvan een aansluitingsweg.Kort na de aanvang van het grondwerk diende de bronbemalingin werking gesteld te worden, omdat de grondwaterspiegelslechts enkele meters onder het maaiveld ligt. De berekeningvan de benodigde pompcapaciteit werd gebaseerd op de resul-taten van een proef bemal ing. Op grond daarvan moesten boor-buizen (met een filterdoorsnede van 1000 mm) met behulpvan een hydraulische boorstelling op onderlinge afstanden van40-60 meter langs het talud van de bouwput geplaatst worden.Omdat de bronnen over het algemeen slechts invloed hadden ophet grondwater dat zich boven de aanwezige mergellagen bevindt,was het nodig om in de daaronder liggende zandlagen voor despanningsverlaging aanvullende broninstallaties aan te brengen.Ten einde het grondwater tot op 11,00 m - N.N. te kunnen ver-lagen moest het vermogen van de bronbemaling gemiddeld2000 m3/uur, of in uitzonderingsgevallen 3300 m3/uur bedragen(dit is gelijk aan de watervoorziening, die nodig is voor een stadvan ca. 500000 inwoners). Het cirkelvormige gebied waar de af-pomping merkbaar was, had een doorsnede van ca. 2800 m; daar-bij was de invloed van het Noord-Oostzeekanaal praktisch nietwaar te nemen. Er werd echter wel een sterkere toevloeiing vanhet kanaalwater waargenomen, toen de afdichtende laag op dekanaalbodem door baggeren werd verwijderd.Voor het uitbaggeren 'in den natte' tot op 23 m diepte had menniet de beschikking over de juiste machines, zodat een emmer-baggermolen met een emmerinhoud van 650 I voor dit doel om-gebouwd werd. Uit de bouwput werd op deze wijze 300000 m3grond gebaggerd, met een capaciteit van 3 500 m3per dag ; van dezehoeveelheid werd ca. 160000 m3gebruikt voor de onderbouw vande aansluitingswegen.Nadat de bouwput uitgebaggerd was en de bodem ge?ffend, be-gon men met de bouw van het middengedeelte. Hiertoe werdeneerst de tot panelen van 6 ? 20 m2aan elkaar gelaste platen vande stalen mantelafdichting voor de bodem en wanden met behulpvan een speciale dubbele derrickkraan geplaatst; deze panelendienden tevens als buitenbekisting van de bodem en de wanden.De binnenbekisting, die door houten formelen ondersteund was,werd met deze buitenbekisting verbonden door middel van be-kistingsankers. De binnenbekisting werd telkens na het stortenvan een tunnelmoot naar de volgende moot verschoven.foto 11. centrale betoninstallatie; op de voorgrond het betonstortenvan de gewelfde tunnelbodemVoor het gewapend beton was beton van de kwaliteit 300 voor-geschreven (volgens DIN 1045 na 28 dagen verharding een kubus-druksterkte van min. 300 kg/cm2). Als wapening van de dragendeconstructies is overal 'Betonstahl lllb' (i.e. geribd Torstaai) toe-gepast. De twintig meter lange moten zijn in twee gedeelten ge-stort; de grootste hoeveelheid beton die ineens gestort werd,bedroeg 600 m3. Op deze wijze ontstond er in de wanden eenhorizontale stortnaad.De betonspecie werd bereid in een centrale betoninstallatie meteen capaciteit van ca. 45 m3per uur (foto 11). De installatie be-stond uit drie betonmolens (elk van 1000 I). Het grind was op-geslagen in stervormig geplaatste bunkers (3000 m3); het cementbevond zich in 6 cementsilo's (300 t) en kwam via een automatischeafweeginrichting in de molens.Per m3beton is 280-290 kg portlandcement PZ 275 gebruikt. Dehoeveelheid fijn materiaal (inclusief het cement) bedraagt 390-400kg per m3beton. De 4 korrelfracties zijn 0-3 mm, 3-7 mm, 7-15mm en 15-30 mm; de water-cementfactor was ongeveer 0,5; devloeimaat werd beperkt tot 36 cm.De betonspecie werd door buisleidingen 0 180 mm over een af-stand van max. 300 meter naar de stortplaats gepompt; zonodigwerden tussenpompen ingeschakeld. Ter verbetering van depompbaarheid werd aan de betonspecie een plastificeermiddeltoegevoegd. Nadat zeven moten van het middengedeelte en dekopschotten aan de open einden gestort waren, werd de stalenmantel op de in het dek ingebetonneerde T-profielen gelast enwerden de kopschotten van 4 mm dik staalplaat voorzien. Uitproeven was gebleken, dat de lasverbindingen zonder schadelijkegevolgen voor het beton aangebracht konden worden.Ten einde te voorkomen, dat er water, onder de stalen mantelzou dringen, met als gevolg daarvan het corroderen van het staal,zijn de holle ruimten onder de stalen mantel met cementmortelge?njecteerd op dezelfde wijze als bij voorgespannen beton. Ge-bleken is, dat men door het injecteren alle holle ruimten geheelvullen kan. De stalen mantel is zorgvuldig op de dichtheid onder-zocht, waartoe alle lasnaden met de zgn. ammoniak- en vacu?m-methode gecontroleerd zijn. Bovendien werden de lasnaden aaneen onderzoek met behulp van r?ntgenstralen onderworpen.Ten einde de zekerheid te hebben, dat de lasnaden, die een totalelengte van 13000 m bezitten en die voor een deel onder zeermoeilijke omstandigheden (in nauwe kruipgangen onder hettunnellichaam) zijn uitgevoerd, volkomen dicht waren, maaktemen gebruik van de zgn. vacu?mmethode, die men gewoonlijktoepast bij de bouw van lage-drukketels. Om dit mogelijk temaken werd, na het sluiten van de uitgespaarde mangaten enandere openingen, op de stalen mantel een zuigleiding aange-sloten, waarna een vacu?m van 700 mm waterkolom werd op-gewekt. Na het elimineren van alle veranderlijke invloeden, zoalsluchtdruk, verdampingsdruk en temperatuur in de tunnel, diemet behulp van een Huggenberger-meetbrug nauwkeurig na-gegaan konden worden, werd na een tijd van 8 dagen nog geen ver-andering van het vacu?m waargenomen, zodat men mocht con-cluderen, dat alle lasnaden waterdicht waren.Cement 13 (1961) Nr. 6 305foto 12. de bouwput van het middengedeelte wordt met water gevuldBegin 1959 begon men de bouwput te vullen met water, dat metbehulp van hevelleidingen uit het kanaal werd gehaald (foto 12).Het middengedeelte kwam eerst door het aanbrengen van vol-doende waterballast geheel onder water te staan en kon daardoornogmaals op zijn waterdichtheid beproefd worden.Ten einde de op het tunnellichaarh werkende krachten ook ge-durende het verslepen te kunnen beheersen en de gewenste drijf-toestand te bereiken, werden de rijbaankokers door stalendwarsschotten in 12 ballast- en evenwichtsruimten verdeeld envan automatisch werkende pompen voorzien (foto 13). Met eenopwaartse druk v?n slechts 2,05% van het eigen gewicht kwamhet 20340 t wegende middengedeelte omhoog. Hierbij kwamenalleen de uiteinden ongeveer 70 cm boven het water uit, terwijlde rest van het middengedeelte over c?. 100 m volledig onderwater bleef. Omdat voor het opdrijven geen speciale werktuigengebruikt zouden worden, was het van belang om het gewicht enhet volume met de grootste nauwkeurigheid te bepalen. Hierinlag een vrij groot risico, omdat onnauwkeurigheden in de bekis-ting en afwijkingen in het betongewicht kleiner moesten blijvendan de berekende resulterende'opwaartse kracht van 2,05% vanhet eigen gewicht. Het verschil bedroeg, zoals is vastgesteld aan dehand van de 'ligging' in het water, minder dan 1%.Omdat het drijvende middengedeelte zich van een normaal schiponderscheidt door het, in verhouding met de afmetingen, zeerkleine vrijboord, werd de rekenkundig vastgestelde stabiliteitdoor een zgn. hellingproef gecontroleerd. Hierbij bracht men aan??n kant een overbelasting van 50 ton aan, waarna bleek, dat detheoretisch vastgestelde metacenterhoogte van 1,26 m tot 1 cmfoto 14. het middengedeelte wordt tot zinken gebrachtfoto 13. ballast- en evenwichtsruimten in een rijbaankoker van hetmiddengedeeltenauwkeurig was. Wegens dit gunstige resultaat kon het reserve-drijfvermogen verder tot 1% verminderd worden; wat eengunstige uitwerking had op de belasting van het drijvende tunnel-lichaam.Gedurende het oprichten van de vaste zinkbruggen, die aan beidezijden van het kanaal op geheide jukken van Peiner-kokerprofielenrustten, werd de kistdam tussen de bouwput en het kanaal ge-opend. Vanwege de door de scheepvaart veroorzaakte golf-bewegingen moest het middengedeelte met zware scheeps-trossen verankerd worden.In de daarna met overdiepte uitgebaggerde zinksleuf voor hetmiddengedeelte, werd met behulp van onderlossers een 50 cmdikke griridlaag (korrelfracties 7-15 mm en 15-30 mm) als fun-deringsbed aangebracht. Het Noord-Oostzeekanaal werd onge-veer 70 uur voor alle scheepvaartverkeer gesloten en in die tijdwerd het middengedeelte uit de bouwput in het kanaal gesleepten in de gereedgemaakte sleuf tot zinken gebracht (foto 14). Hetverslepen, met een snelheid van 1 m/min., geschiedde met be-hulp van 13 lieren, die op de kanaaloevers opgesteld waren.Voor het zinken van het middengedeelte werden de stalen ogen,die met behulp van voorspankabels op de vier hoeken waren ge-plaatst, bevestigd aan geperforeerde stangen van de op de zink-bruggen staande, hydraulische afdrukvijzels (fig. 15, foto 16).Met op iedere hoek een verticale kracht van 10 ton en later, doorhet aanbrengen van de ballast, van 25jton, werd het middenstuktot op een diepte van 19 m gezonken. De geringe ballast moest inverband met het variabele soortelijk gewicht van het water (tengevblge van het wisselende zoutgehalte) en de daarmee samen-hangende variabele opwaartse druk, steeds gecorrigeerd worden.Ten einde een gelijkmatige ligging van het middengedeelte te ver-krijgen, werd aan de onderzijde een 'grondschaaf'f) gemonteerdom het grindbed te egaliseren (foto 17). Deze methode is door de'Arbeitsgemeinschaft Tunnelbau Rendsburg' ontwikkeld en menheeft er reeds octrooi op aangevraagd.De grondschaaf kon met behulp van lieren, die op de beide oeversopgesteld waren, langs speciale rails onder het middenstuk heen') Deze schaaf bestaat uit vier, in een ruitvorm opgestelde bladen, die aanbulldozerbiaden doen denken.306 Cement 13 (1961) Nr. 6fig. 15. het middenstuk hangt tussen de aan weerszijden opgestelde zinkbruggenen weer bewogen worden. De positie van de grondschaaf werdmet behulp van een elektrische synchroniseerinstallatie en me-chanische meetinrichting doorlopend waargenomen. Voor deegalisering van het grind werd de grondschaaf 27 maal heen enweer gehaald, waarbij iedere keer het middengedeelte 10 tot 1cm zakte. Na de voltooiing van deze werkzaamheden kon hetmiddengedeelte met een grote nauwkeurigheid op het grindbedgeplaatst worden en door middel van 4000 ton ballastwater opzijn definitieve plaats gefixeerd worden.Tijdens de in het voorgaande beschreven werkzaamheden, die inhet middelpunt van de belangstelling stonden, werd met de uit-voering van de open afrit aan de zuidzijde begonnen. Daar ertussen deze bouwplaats en de voor de uitvoering van het midden-gedeelte gebruikte bouwput een afsluitdam geplaatst was, kondende werkzaamheden hier ook voortgezet worden, nadat de ge-noemde bouwput geopend was.Bij het betonneren van de in verhouding dunne buitenwandenmoest men speciale aandacht schenken aan het voorkomen vanscheuren. Om scheurvorming in de stortnaden ten gevolge vantemperatuurverschillen tussen oud en vers beton te vermijden,werd de temperatuur van de betonspecie door het koelen van hetaanmaakwater en de toeslagstoffen en door het met ijs omhullenvan de stortbuizen laag gehouden. Naast de gebruikelijke maat-regelen voor de nabehandeling van het beton bereikte men goederesultaten met het aanbrengen van verticale voegen, die de wan-den van de 20 m lange tunnelmoten halveren, zonder dat dezevoegen in de bodem doorlopen.foto 16. 'Lochstang' van de zinkmachinesIn aansluiting op het zinken van het middengedeelte werd debouwput aan de zuidzijde door een 18 m brede kistdam, die heteinde van het middengedeelte aan alle zijden omvatte, opnieuwvan het kanaal afgesloten. Nabij het middengedeelte was vroegerreeds een damwand van ca. 27 m lange Larssen-profielen ingeheidvoor de latere afdichting van de bouwput; deze damwand was totca. 0,5 m, d.i. de dikte van het grindbed, beneden de tunnel-bodem afgebrand.Op het middengedeelte werd een kistdam gesteld (fig. 18, blz. 308),waarvan de planken in U-prof?elen stonden. De aansluitende dam-planken aan weerszijden van h?t middengedeelte pasten in speci-ale geleidingen, die aart de stalen mantel van het middengedeeltewaren vastgelast. De beide damwanden van de kistdam werden opdrie hoogten aan elkaar verankerd; deze verankering werd onderwater door duikers aangebracht. Na het aanbrengen van 60000 m3grond voor de kistdam, kon de bouwput door een verhoogdecapaciteit van de bemalingsinstallatie opnieuw leeggepompt wor-den. Ten einde het waterdoorlatende grindbed onder het midden-gedeelte nabij de kistdam te dichten, werd er door 56, vooraf ge-plaatste buizen, ca. 120 m3injectiemortel ingeperst.De mortel bestond uit een thixotroop mengsel van cement en'Bentonit' en werd volgens een in de mijnbouw gebruikelijkemethode met een druk van 5-15 ato ge?njecteerd. Toen het zuid-einde van het middengedeelte drooggelegd werd, bleek de kist-dam volkomen waterdicht te zijn (foto 19, blz. 308).Daar de aansluitende open bouwput tot in de niet-waterdoor-latende mergellagen reikt, was de drooglegging door verlagingvan de grondwaterspiegel slechts in beperkte mate mogelijk.Daarom werd onder het peil van 10 m - N.N. een met schoor-palen verankerde en gedeeltelijk door voorgespannen stempelsvan profiel PSp 60 gestutte damwand aangebracht, die tezamenmet de mergellaag een ondoordringbare kuip vormde, zodat debouwput drooggehouden kon worden.De bouw van de tunnelmoten van de gesloten afrit geschiedde opdezelfde wijze als bij het middengedeelte. De werkzaamhedenwerden echter door de zware afstempeling van de 24 m bredebouwput bemoeilijkt. Bij het storten van de wanden van het ge-sloten tunnelgedeelte (met brilvormige doorsnede) moesten dezefoto 17. grondschaaf onder het middengedeelteCement 13 (1961) Nr. 6 307fig. 18. kistdam op een einde van het middengedeelteafstempelingen op de reeds eerder gestorte bodem overgenomenworden. Bij het aanbrengen van de afdichtingsiagen tegen debuitenwanden moest men deze afstempelingen nogmaals ver-plaatsen, voordat zij verwijderd konden worden. De aansluitingvan de zuidelijke afrit met het middengedeelte kwam dank zij devolledig waterdichte kistdam, zonder enige moeilijkheden totstand (foto 19).Na het be?indigen van het betonstorten en de isoleringswerk-zaamheden kon de bouwput tot 10 m - N.N. aangevuld worden,waarna de damwand in het onderste gedeelte van de bouwputwerd verwijderd. Ondertussen werden ook de ventilatiegebou-wen tot de latere maaiveldhoogte opgetrokken en was de grond-aanvulling, met behulp van zware verdichtingsgereedschappen,zo ver gevorderd, dat de kistdam naar de noordzijde verplaatstkon worden.Voor de uitvoering van de open en gesloten afrit aan de noord-zijde was de betoninstallatie van tegenstroommengers voorzien,terwijl de betonspecie door buisleidingen naar de stortplaats werdvervoerd met behulp van gedeeltelijk hydraulisch, gedeeltetijkmechanisch aangedreven betonpompen. Voor de gehele beton-installatie waren voldoende voorzorgsmaatregelen genomen, teneinde tijdens de wintermaanden te kunnen doorwerken. Ver-wacht wordt, dat de werkzaamheden in de zomer van 1961 zullenworden voltooid.Wanneer de noordelijke bouwput met grond is opgevuld, zullende vroegere bestaande wegen worden hersteld of opnieuwworden aangelegd. Het enige nog te bouwen bouwwerk is hetventilatiegebouw, dat in verband met het eenvoudige ventilatie-systeem als ??nverdiepingsgebouw kan worden uitgevoerd endaardoor nauwelijks in het landschap zal opvallen. Aan de zuid-zijde wordt echter van een volledige opvulling van de bouwputafgezien, omdat een vrij grote hoeveelheid grond ter beschikkingis gesteld voor de wegenbouw. In de aldus gevormde vijver zalnaderhand een zwembad aangelegd worden.Ondanks de ver doorgevoerde rationalisering en automatiseringvan de werkzaamheden zijn toch steeds bijna 500 arbeiders op debouwplaats aanwezig.De omvang van het gehele werk blijkt uit de hierna volgende ge-tallen:Er is 1,1 miljoen m3grond uitgegraven, waarvan ongeveer400000 m3ter beschikking is gesteld voor de aanleg van de ring-weg. De rest is tijdelijk op de kanaaloevers opgeslagen. Voor debouw is 67000 m3gewapend beton nodig; daarvoor dienen25000 ton portlandcement en 160000 ton grind en zand te wordenverwerkt. Voor de wapening is 4100 ton staal nodig. In totaal zaler 21 000 mzdamwand voor de bouwputten en kistdammen ge-heid en getrokken moeten worden. Voor de open en geslotenafrit is 54000 m2bitumineuze afdichting verwerkt, terwijl destalen mantel voor het middengedeelte een oppervlakte heeftvan 7700 m2.foto 19. drooggelegd zuideinde van het middengedeelteO ntwerpproblemenHet ontwerp en de statische berekening van het gehele tunnel-project hebben veel problemen met zich mee gebracht. Ofschoonde berekening van de afzonderlijke tunnelmoten volgens de nor-male berekeningsmethode kon geschieden en men in het algemeenalleen rekening behoefde te houden met symmetrische belastin-gen, zodat vooral in de berekening van de veelvoudig statisch on-bepaalde moten van het gesloten middengedeelte vereenvoudi-gingen mogelijk waren, vereisten de berekeningen echter zeerveel werk, omdat elke tunnelmoot zijn eigen belastingstoestandbezit. Daarnaast moest men de zetting van dit zeer lange en opverschillende diepten (tot 28 m onder het maaiveld) gefundeerdekunstwerk nagaan.De verdeling van de bodemdruk werd door een benaderings-berekening gevonden; daarbij werd aangenomen, dat de zettingen de buiging van het kunstwerk met elkaar overeenstemmen.Met het oog op de invloed van de grondaanvulling, die een tra-peziumvormige doorsnede bezit, werden in dwarsrichting tussenhet tunnelmidden en de tunnelrand verschillende zettings-co?ffici?nten in rekening gebracht; deze zettingsco?ffici?nten(zettingsverschillen) werden bepaald uit de belasting van het alsniet-stijf aangenomen kunstwerk. Voor dit geval werd de druk-verdeling op de bodem bepaald, die overeenstemt met een zet-ting en een vervorming van dezelfde grootte als de berekendezettingsverschillen.In het middengedeelte moest men bovendien in langsrichting hetzettingsverloop voor de schuifvast met elkaar verbonden tunnel-moten bepalen. Hierbij werden ongunstige belastingstoestanden,zoals 'zadelligging' en 'holligging', van de afzonderlijke motennagegaan, waarbij dus niet in de tunnelmoten zelf, maar wel in devoegverbindingen overbelastingen' mogen optreden.Voor het bouwen van het middengedeelte waren uitgebreideonderzoekingen nodig om een inzicht te verkrijgen omtrent detoelaatbare verhouding van lengte, breedte en hoogte met hetoog op het verslepen en het tot zinken brengen. Hierbij kwamtevens de onzekerheid betreffende de aanname van het eigen ge-gewicht naar voren met het oog op het geringe reserve-drijf-vermogen van ca. 2% van het eigen gewicht.Het verschil in de gewichten van de afzonderlijke tunnelmoten envooral de geringere opwaartse druk aan de tunneleinden als ge-volg van de gekromde vorm van het middengedeelte, veroorzaak-ten aanzienlijke buigmomenten in langsrichting, die door despeciaal daarvoor aangebrachte wapening in de moten en door deverbindingen tussen de moten moesten worden opgenomen.Deze wapening moest dusdanig aan de gewapend-betonconstruc-tie worden aangepast, dat in het gezonken middengedeelte plas-tische vervormingen als gevolg van de verschillende zettingenmogelijk zullen zijn, zonder dat de betonconstructie wordt be-schadigd. Ten einde de berekeningen te controleren en te ver-gelijken met de werkelijkheid, worden thans door middel van vastingebouwde meetapparaten uitgebreide metingen verricht.Alie foto's (m.u.v, foto 14): Foto Wagner-foto 14: Hamburger Abendblatt308 Cement 13 (1961) Nr. 6

Reacties