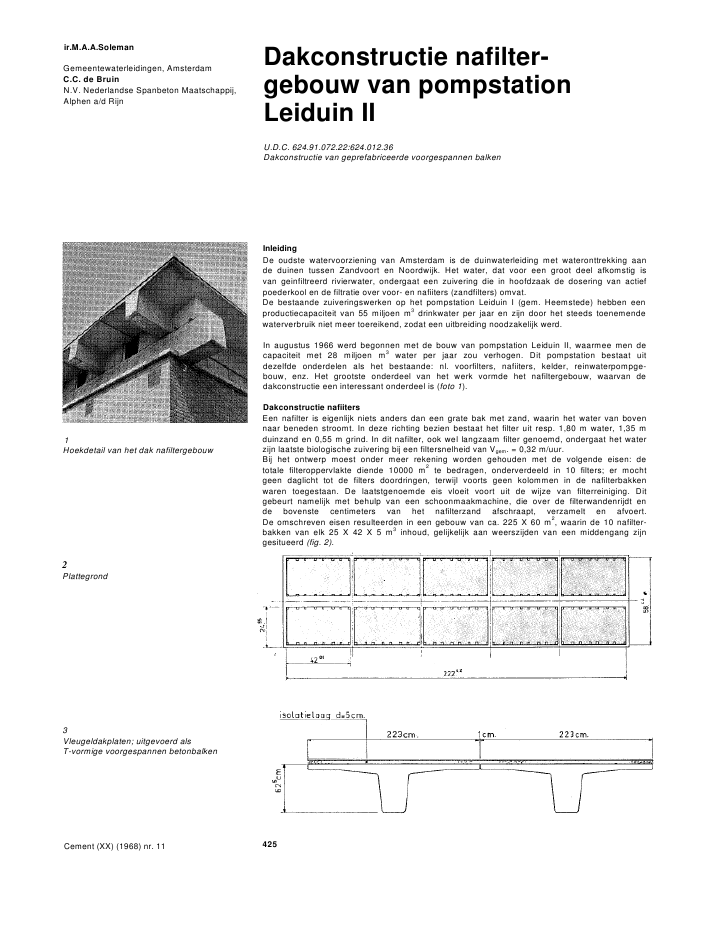

ir.M.A.A.SolemanGemeentewaterleidingen, AmsterdamC.C. de BruinN.V. Nederlandse Spanbeton Maatschappij,Alphen a/d RijnDakconstructie nafilter-gebouw van pompstationLeiduin IIU.D.C. 624.91.072.22:624.012.36Dakconstructie van geprefabriceerde voorgespannen balken1Hoekdetail van het dak nafiltergebouwInleidingDe oudste watervoorziening van Amsterdam is de duinwaterleiding met wateronttrekking aande duinen tussen Zandvoort en Noordwijk. Het water, dat voor een groot deel afkomstig isvan geinfiltreerd rivierwater, ondergaat een zuivering die in hoofdzaak de dosering van actiefpoederkool en de filtratie over voor- en nafiiters (zandfilters) omvat.De bestaande zuiveringswerken op het pompstation Leiduin I (gem. Heemstede) hebben eenproductiecapaciteit van 55 miljoen m3drinkwater per jaar en zijn door het steeds toenemendewaterverbruik niet meer toereikend, zodat een uitbreiding noodzakelijk werd.In augustus 1966 werd begonnen met de bouw van pompstation Leiduin II, waarmee men decapaciteit met 28 miljoen m3water per jaar zou verhogen. Dit pompstation bestaat uitdezelfde onderdelen als het bestaande: nl. voorfilters, nafiiters, kelder, reinwaterpompge-bouw, enz. Het grootste onderdeel van het werk vormde het nafiltergebouw, waarvan dedakconstructie een interessant onderdeel is (foto 1).Dakconstructie nafiitersEen nafilter is eigenlijk niets anders dan een grate bak met zand, waarin het water van bovennaar beneden stroomt. In deze richting bezien bestaat het filter uit resp. 1,80 m water, 1,35 mduinzand en 0,55 m grind. In dit nafilter, ook wel langzaam filter genoemd, ondergaat het waterzijn laatste biologische zuivering bij een filtersnelheid van Vgem. = 0,32 m/uur.Bij het ontwerp moest onder meer rekening worden gehouden met de volgende eisen: detotale filteroppervlakte diende 10000 m2te bedragen, onderverdeeld in 10 filters; er mochtgeen daglicht tot de filters doordringen, terwijl voorts geen kolommen in de nafilterbakkenwaren toegestaan. De laatstgenoemde eis vloeit voort uit de wijze van filterreiniging. Ditgebeurt namelijk met behulp van een schoonmaakmachine, die over de filterwandenrijdt ende bovenste centimeters van het nafilterzand afschraapt, verzamelt en afvoert.De omschreven eisen resulteerden in een gebouw van ca. 225 X 60 m2, waarin de 10 nafilter-bakken van elk 25 X 42 X 5 m3inhoud, gelijkelijk aan weerszijden van een middengang zijngesitueerd (fig. 2).2Plattegrond3Vleugeldakplaten; uitgevoerd alsT-vormige voorgespannen betonbalkenCement (XX) (1968) nr. 11 4254Koppeling van de dakplaten5aOplegging vleugelplaat op gevelbalk5bDoorsnede over vleugelplaat en nietdragende buitengevel6aDetaillering oplegging; bevestiging vangevelbalk aan de kolom m.b.v.voorspanstaven6bAanzicht buitenzijde van de oplegging7Oplegging van de vleugeldakplaat in deinkassing van de gangbalkVoor de ondersteuning van de dakconstructie werd uitgegaan van ter plaatse te stortenbetonkolommen, zowel aan weerszijden van de middengang als in de langsgevels van hetgebouw. Voor de dakconstructie zelf werd bij het overwegen van de verschiilende in aanmer-king komende oplossingen steeds uitgegaan van geprefabriceerde betonelementen. Daarbijbleek, dat een overkapping met zgn. vleugeldakplaten per m2oppervlak niet veel duurder wasdan de conventionele dakconstructie bestaande uit kolom-moerbaik-gording -dakplaat; welwerd in esthetisch opzicht een fraaiere oplossing verkregen, zodat de voorkeur dan' ookuitging naar dit nieuwe type element.Vleugeldakplaten zijn T-vormige, voorgespannen betonbalken met een zeer brede boven-flens, die aansluitend tegen elkaar aan liggen. De bovenflenzen vormen tezamen een geslo-ten dakvlak, waarop isolatie en dakbedekking worden aangebracht. De theoretische voeg-breedte tussen de platen bedraagt 1 cm (fig. 3).Ter voorkoming yan beschadigingen aan de dakisolatie, als gevolg van ongelijke doorbuigingvan aansluitende flenzen door plaatselijke belastingsverschillen, is een onderlinge koppelingnoodzakelijk. Deze koppeling komt tot stand door de randen van de bovenflenzen van deaansluitende balken tussen twee staalplaten te klemmen met behulp van een bout die aaneen van d-aze platen is vastgelast (fig. 4).De omschreven klemconstructie biedt het voordeel dat verschillen in opbuiging van de platenten gevolge van verschillen in excentrische voorspanning vrijwel geheel kunnen wordengenivelleerd. Om elke kans op roestvorming boven de filterbakken uit te sluiten, werd in hetonderhavige geval de gehele klemconstructie in roestvrij staal uitgevoerd. Hierdoor wordttevens de kantelstabiliteit nog eens verhoogd.Voor dit ontwerp is een vleugeldakplaat gekozen met een breedte van 223 cm en een hoogtevan 62,5 cm. De overspanning bedraagt 25,30 m bij een totale plaatlengte van 26,50 m, omdatde elementen 1,00 m over de buitengevel uitkragen. De platen zijn gemaakt in een spanbanken voorgespannen met ?" strengen, kwaliteit QP190.De bovenflens is over de gehele lengte gewapend met een bouwstaalnet, terwijl aan deeinden extra staal QR40 werd bijgelegd ten behoeve van het transport.De vleugeldakplaten rusten op betonportalen, die opgenomen zijn in de langswanden van denafilterbakken. De dubbel-T-vormige betonportalen zijn opgebouwd uit ter plaatse gestortebetonkolommen en geprefabriceerde voorgespannen betonbalken. De laatste zijn met behulpvan Dywidagstaven 0 26 mm aan de kolommen gespannen. De vleugeldakplaat is ter plaatsevan de buitengevel op de portaalbalk gelegd, en rust aan de andere zijde in een inkassinq inde gangbalk (fig. 5a-b, 6a-b, foto 7).Door deze wijze van oplegging ontstaat een helling in het dakvlak naar het midden toe over-eenkomstig de eis van de architekt. De afwatering vindt dan ook in deze richting plaats'.Ter verhoging van de kantelstabiliteit werd de dakplaat aan de gevelzijde voorzien van eenhamereinde. Dit hamereind rust op twee rubberblokken 10,6 X 15,6 X 2,6 cm. De ruimte naastde rubberoplegging is opgevuld met Tempex.De vleugeldakplaat werd in de inkassing aan de andere kant in betonspecie gelegd terwijl deoverblijvende ruimte na het leggen van de vleugeldakplaat met betonspecie werd aangevuld.Cement (XX) (1968) nr. 11 4268Overladen van de vleugeldakplaten vanschuit op wegvervoerDe portaalbalken zijn 11,80 m lang en bezitten een doorsnede van resp. ca. 40 X 65 cm voorde gevelbalk en 50 X 65 cm voor de gangbalk.Vijf vleugeldakplaten rusten op een balk, die op zijn beurt weer wordt ondersteund door tweekolommen, zodanig dat de balk aan elke zijde 2,23 m oversteekt. De gevelbalk is eveneensdoor middel van een Dywidagstaaf 0 26 mm met beide kolommen verbonden. Hier grijpenalle verticale krachten centrisch aan.Bij de gangbalk daarentegen ontstaat een grote excentrische belasting als gevolg van devleugeldakplaatoplegging in inkassingen. Bij de plaatsing van de Dywidagstaven in de gang-kolommen is dan ook rekening gehouden met deze excentrische belasting. De kolom isderhalve voorgespannen met behulp van twee Dywidagstaven 0 26 mm; in elke staaf heersteen voorspankracht van 30 tf. Om extra momenten ten gevolge van temperatuursinvloeden opte kunnen nemen, werd tevens zachtstaalwapening bijgelegd.De middengang bestaat uit voorgespannen cassetteplaten profiel 14/110, lang 6,80 m, dieevenals de vleugeldakplaten aansluitend tegen elkaar worden gelegd.De leverantie en montage van de dakconstructie werd verzorgd door de N.V. NederlandseSpanbeton Maatschappij, Alphen aan den Rijn.Het gehele dak is geisoleerd met 2 lagen Roofmate met een totale dikte van 5 cm, afgewerktmet een Aludix bedekking.Voor een goede ventilatie binnen de dakbedekking zijn de nodige voorzieningen getroffen.MontageDe 26 ton wegende vleugeldakplaten zijn vanaf de fabriek te Alphen aan den Rijn per dek-schuit naar Heemstede vervoerd (foto 8). Van Heemstede uit zijn de platen per auto naar hetwerk gereden. Een deel is ook rechtstreeks per auto vanuit Alphen aan den Rijn op de bouw-plaats aangevoerd.Voor de montage zijn drie mobiele kranen gebruikt: een 40-tons kraan op rupsbanden,opgesteld buiten het gebouw en twee 15-tons kranen in de middengang. Om de platen recht-standig te kunnen hijsen, is gebruik gemaakt van een hulpligger van ca. 30,00 m. De foto's9 en 10 geven een goed beeld van de werkzaamheden.De vleugeldakplaten werden per auto tot voor de kopgevel aangevoerd, hier opgepikt doorde drie kranen en vervolgens op de plaats gebracht. Het leggen gebeurde vlot en snel. Perdag soms 12 dakplaten, d.w.z. gelijke tred houdend met de maximale aanvoercapaciteit. Hierligt ons inziens een groot voordeel van de toepassing van dit type dakconstructie: demontage van moerbalk-gording-dakplaat wordt vervangen door een montage in een fase.9 en 10M.b.v. mobiele kranen en een hulpdragerwerden de vleugeldakplaten gemonteerd11Wijze van opleggen van de vleugel-dakplaat t.b.v. de proefbeiasting12Belastingsschema van de vleugeldakplaatBeproeving van de vleugeldakplaatHet is duidelijk dat de dakplaat afhankelijk van zijn belasting een grotere of kleinere door-buiging zal hebben. Zo heeft een proefbeiasting aangetoond dat van de oorspronkelijkeopbuiging van 46 mm, bij volbelasting nog 25 mm overblijft. Dit gegeven was noodzakelijkvoor de detaillering van de beeindiging aan de kopgevel.Eind december 1967 is eenandere proefbeiasting verricht, met als doel: vaststellen vanscheur- en breukmoment, bepalen van stijfheid onder ontwerpbelasting en overbelasting envoorts het verkrijgen van een indruk aangaande het stijfheidsverlies ten gevolge van enigetijd gehandhaafde belasting.Bij deze proefbeiasting werd de vleugeldakplaat opgelegd op twee steunpunten, hart op hart25,30 m, en belast met betonnen platen met een gemiddeld gewicht van ca. 1600 kg (fig. 11en 12).Cement (XX) (1968) nr. 1113Verticale verplaatsing van de meetpuntenGemeten werden:a. de verticale verplaatsingen van de punten L, M en R (fig. 12) met behulp van een waterpas-instrument;b. de verplaatsingen van de punten L en M met behulp van meetblokken;c. de vervormingen van het beton in meetzones A en B met behulp van afneembare rekmeters(fig. 14).Bij het ontwerp zijn de volgende belastingen aangehouden:a. eigen gewicht vleugeldakplaat (g) = 950 kgf/m'b. dakafwerking (r) = 15kgf/ma= 34 kgf/m'c. nuttige belasting = 73 kgf/m5= 164 kgf/m'Uit de gevonden resultaten van deze proefbelasting bleek, dat het scheur- en breukmomentgroter was dan xie berekende waarden. Dit is te verklaren uit het feit dat bij de ontwerp-berekening de invloed van het voorspanstaal op de statische grootheden werd verwaarloosd,hetgeen door een achteraf gemaakte berekening, waarbij de invloed van het voorspanstaalwel in rekening was gebracht, is bevestigd.Uit het volgende overzicht blijkt de invloed van het voorspanstaal op de toelaatbare momen-ten:maximaal toelaatbaar moment, afgezien vaneigen gewicht (Mmax.)met voorspanstaal(in kgfm)zonder voorspanstaal(in kgfm)1. zonder trekspanningen 23400 12 8002. met trekspanningen(constructies buiten) (RVB 1967)27 600 168003. scheurveiligheid maatgevend(constructies binnen) (RVB 1967)27 700 17 800Scheurmoment (Mr) 117 000 105000Breukmoment (Mu) 201 100 18780014Vervormingen van het beton in demeetzones A en BHet gevonden scheurmoment (Mr) = 126500 kgfm. Zouden alle spanningsverliezen ten gevolgevan krimp, kruip en relaxatie zijn opgetreden, dan is de betonbuigtreksterkte:Gezien de tijd tussen fabricage en beproeving (ca. 4 maanden) is het echter niet aannemelijkdat alle verliezen zijn opgetreden, zodat de buigtreksterkte wat lager zal zijn dan hierbovenberekend is. Volgens cijfers, verkregen uit interne kwaliteitscontrole, is een buigtreksterktevan c?br = 70 tot 80 kgf/cm2te verwachten.Het maximaal opgetreden moment tijdens de beproeving is M = 192 800 kgfm. De opstellingwas zodanig dat opvoering van de belasting niet meer mogelijk was.Volgens boveristaande tabel is het berekende breukmoment Mu -- 201 100 kgfm. Bij ditmoment wordt de trekspanning in het voorspanstaal aar = 19000 kgf/cm2; de drukspanning inhet beton van de bovenflens o'b = 226 kgf/cm2. Verwacht mag worden dat breuk optreedtdoor bezwijken van het voorspanstaal. Hiervoor zijn echter grote verlengingen van het voor-spanstaal nodig, die op het moment van de grootste belasting kennelijk nog niet warenbereikt. Een en ander maakt het aannemelijk dat de belasting nog verder opgevoerd hadkunnen worden. Zelfs is een kleine overschrijding van het theoretische breukmoment moge-lijk, daar uit de interne controle van het voorspanstaal blijkt, dat aan de eisen ten aanzien vande minimale treksterkte (in dit geval aar = 19000 kgf/cm2) ruimschoots wordt voldaan.De gevonden doorbuigingen zijn als functie van de belasting in tabel I weergegeven. Hetverband tussen beide grootheden is tot het optreden van de eerste scheur nagenoeg lineair;daarna neemt de doorbuiging zeer sterk toe. Het verband tussen kromming en moment is tothet scheurmoment vrijwel rechtlijnig.Tabel IDe bij de proefbelasting ,gevonden doorbuigingen alsfunctie van de belastingCement (XX) (1968) nr. 1142815De met betonplaten verzwaarde proefbalkNa het aanbrengen van de belasting bij het scheurmoment (Mr) ter grootte van 126 500 kgfm,is deze belasting gedurende 135 minuten gehandhaafd. Hierna is opnieuw de doorbuiginggemeten. Deze bleek gedurende deze 135 minuten met 2 mm te zijn toegenomen.Een indruk ten slotte van het stijfheidsverlies door herhaald belasten en ontlasten mogeblijken uit de volgende getallen:fase 0 =75 600 kgfm doorbuiging 0 mm kromming 0 m"1fase 4 (belasting 1 t/m 3) = 111 200 kgfm 39 mm 5,568 . 10"4m"1fase 5 = 75 600 kgfm 0 mm 0,173. 10"4nf1fase 6 (belasting 1 t/m 3) = 111 200 kgfm 38 mm 5,953 . 10"4m"'Volgens bovenstaande waarden voor de doorbuiging is het stijfheidsverlies nihil, ofschoonuit de toename van de kromming wel een zeker stijfheidsverlies volgt. Hierbij moet men zichechter wel realiseren, dat de doorbuiging een funotie is van de stijfheid van de gehele balk,terwijl de kromming wordt berekend in een kleine zone, waarin het buigend moment maximaalis, zodat er dus wel enige plastische vervorming kan optreden zonder dat dit in het door-buigingsgedrag tot uiting komt.Op foto 15 ziet men de plaat bij de maximaal bereikte belasting. De tandoplegging vertoondegeen enkele scheur bij deze belasting en blijkt dus sterk genoeg te zijn.De resultaten van de proefbelasting stemmen goed overeen met de berekening, mits rekeningwordt gehouden met de invloed van het voorspanstaal op de statische grootheden van dedoorsnede.Het gedrag van een vleugeldakplaat onder belasting wijkt niet af van dat van elementen,waarmee reeds meer ervaring is opgedaan, zoals rechthoekige en I-vormige balken.Esthetische verzorgingBureau Elling te Amsterdam verzorgde de uiterlijke vormgeving.16Nafiltergebouw weliswaar voltooid, maar het staat er nog wat kaaltjes bijCement (XX) (1968) nr. 11 429

Reacties