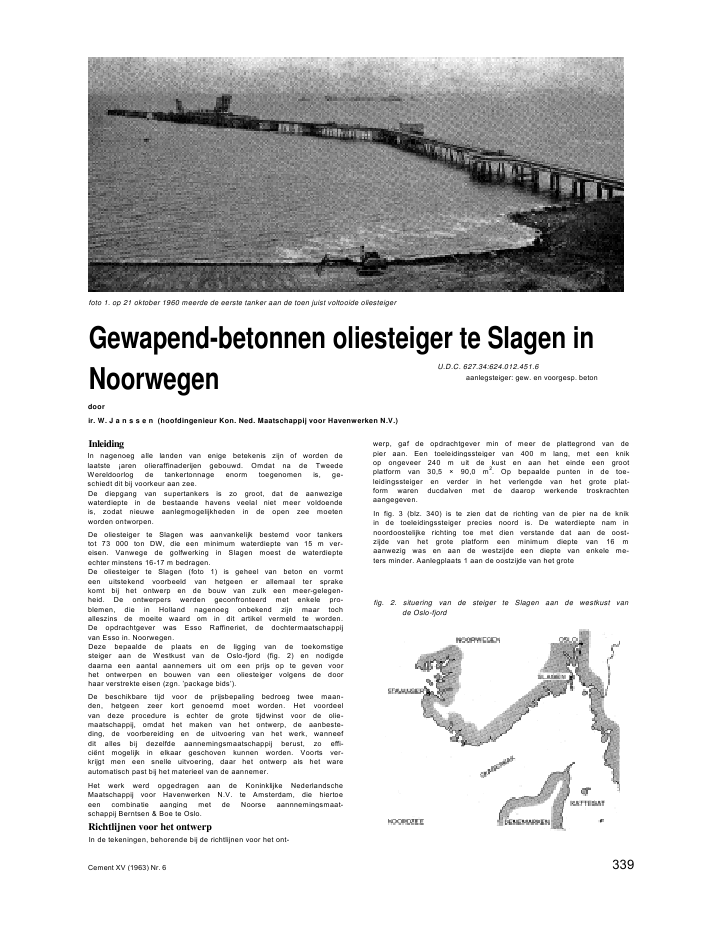

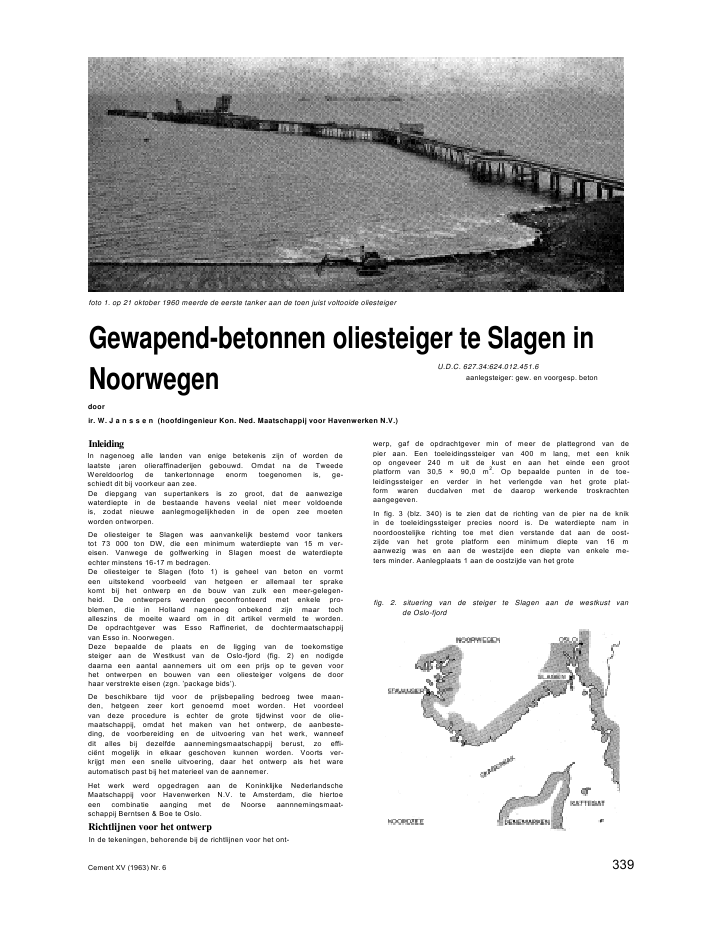

foto 1. op 21 oktober 1960 meerde de eerste tanker aan de toen juist voltooide oliesteigerGewapend-betonnen oliesteiger te Slagen inNoorwegendoorir. W. J a n s s e n (hoofdingenieur Kon. Ned. Maatschappij voor Havenwerken N.V.)InleidingIn nagenoeg alle landen van enige betekenis zijn of worden delaatste ?aren olieraffinaderijen gebouwd. Omdat na de TweedeWereldoorlog de tankertonnage enorm toegenomen is, ge-schiedt dit bij voorkeur aan zee.De diepgang van supertankers is zo groot, dat de aanwezigewaterdiepte in de bestaande havens veelal niet meer voldoendeis, zodat nieuwe aanlegmogelijkheden in de open zee moetenworden ontworpen.De oliesteiger te Slagen was aanvankelijk bestemd voor tankerstot 73 000 ton DW, die een minimum waterdiepte van 15 m ver-eisen. Vanwege de golfwerking in Slagen moest de waterdiepteechter minstens 16-17 m bedragen.De oliesteiger te Slagen (foto 1) is geheel van beton en vormteen uitstekend voorbeeld van hetgeen er allemaal ter sprakekomt bij het ontwerp en de bouw van zulk een meer-gelegen-heid. De ontwerpers werden geconfronteerd met enkele pro-blemen, die in Holland nagenoeg onbekend zijn maar tochalleszins de moeite waard om in dit artikel vermeld te worden.De opdrachtgever was Esso Raffineriet, de dochtermaatschappijvan Esso in. Noorwegen.Deze bepaalde de plaats en de ligging van de toekomstigesteiger aan de Westkust van de Oslo-fjord (fig. 2) en nodigdedaarna een aantal aannemers uit om een prijs op te geven voorhet ontwerpen en bouwen van een oliesteiger volgens de doorhaar verstrekte eisen (zgn. 'package bids').De beschikbare tijd voor de prijsbepaling bedroeg twee maan-den, hetgeen zeer kort genoemd moet worden. Het voordeelvan deze procedure is echter de grote tijdwinst voor de olie-maatschappij, omdat het maken van het ontwerp, de aanbeste-ding, de voorbereiding en de uitvoering van het werk, wanneefdit alles bij dezelfde aannemingsmaatschappij berust, zo effi-ci?nt mogelijk in elkaar geschoven kunnen worden. Voorts ver-krijgt men een snelle uitvoering, daar het ontwerp als het wareautomatisch past bij het materieel van de aannemer.Het werk werd opgedragen aan de Koninklijke NederlandscheMaatschappij voor Havenwerken N.V. te Amsterdam, die hiertoeeen combinatie aanging met de Noorse aannnemingsmaat-schappij Berntsen & Boe te Oslo.Richtlijnen voor het ontwerpIn de tekeningen, behorende bij de richtlijnen voor het ont-werp, gaf de opdrachtgever min of meer de plattegrond van depier aan. Een toeleidingssteiger van 400 m lang, met een knikop ongeveer 240 m uit de kust en aan het einde een grootplatform van 30,5 ? 90,0 m2. Op bepaalde punten in de toe-leidingssteiger en verder in het verlengde van het grote plat-form waren ducdalven met de daarop werkende troskrachtenaangegeven.In fig. 3 (blz. 340) is te zien dat de richting van de pier na de knikin de toeleidingssteiger precies noord is. De waterdiepte nam innoordoostelijke richting toe met dien verstande dat aan de oost-zijde van het grote platform een minimum diepte van 16 maanwezig was en aan de westzijde een diepte van enkele me-ters minder. Aanlegplaats 1 aan de oostzijde van het grotefig. 2. situering van de steiger te Slagen aan de westkust vande Oslo-fjordCement XV (1963) Nr. 6 339U.D.C. 627.34:624.012.451.6aanlegsteiger: gew. en voorgesp. betonfig. 3. plattegrond van de steigerplatform (met de grootste waterdiepte) was bestemd voor hetlossen van de ruwe olie, speciaal uit schepen van 2000 tot73 000 ton DW. Aan de westzijde van het platform moestencoasters kunnen meren van 115-2000 ton DW of tankers van17760 ton DW (aanlegplaatsen 2 en 3).De waterstand varieerde tussen +1,60 en --0,77, de hoogste gol-ven waren 1,80 m hoog en stromingen waren te verwaarlozen.Waardevolle inlichtingen en aanbevelingen waren afkomstigvan een rapport over bodemonderzoek en grondmechanica vanhet 'Norsk Teknisk Bygge Kontroll', een Noors ingenieurs-bureau. Wat ook als fundering toegepast mocht worden, cais-sons of palen, zij moesten op rots gefundeerd worden.Voor de toegangssteiger werd een open constructie verlangdmet het oog op het doorlaten van ijsschotsen. Voor het groteplatform werd de voorkeur gegeven aan een grote betonplaat.Wat de fenderconstructie betreft, kon gekozen worden uit stalenbufferveren, rubber- en gewichtsfenders.De toegangssteiger moest uitgerust worden met een 3 m bredeweg en een strook van 15 m breedte voor de leidingen, diedesgewenst in twee lagen gelegd mochten worden. Op het groteplatform moest voldoende ruimte aanwezig zijn voor de 'hosehandling'-installatie (los- en laadinrichting voor vloeibarelading in bulk), brandstoftanks, loodsen en een aanlegplaatsvoor kleine sleepboten.Langs aanlegplaats 1 werden sliphaken verlangd, waarmee detrossen gemakkelijk losgemaakt kunnen worden, terwijl langsde aanlegplaatsen 2 en 3 normale bolders gevraagd werden.Ofschoon aanlegplaats 1 bestemd was voor tankers met73 000 ton DW, moest het grote platform ontworpen wordenvoor toekomstige supertankers van 100 000 ton DW, die zullenmeren onder een maximale hoek van 10? met een snelheids-component loodrecht op de steiger van 9 cm/sec. (0,3 foot persec). De constructie moest berekend worden voor een hieruitvoortvloeiende energie van ca. 25 tm (86 000 foot pound). Vooraanlegsteiger 2 en 3 was de op te nemen energie belangrijklager.Alle andere belastingen zoals de nuttige belasting en wind- ensneeuwbelasting waren ook opgegeven, alleen voor de ijs-belasting werd verwezen naar de plaatselijke voorschriften.Analyse van het ontwerpDaar het goed functioneren van een oliepier grotendeels af-hangt van het veilig meren van een tanker, is het fendersysteemin het algemeen de alles overheersende factor in het ontwerp.Vanwege de zeer bijzondere grondgesteldheid in Slagen konechter het fendersysteem niet los hiervan beschouwd worden.Hier was het eigenlijk andersom. De grondgesteldheid maaktealleen een paalfundering mogelijk en daarbij is toen een pas-sende fenderconstructie gekozen. Eerst zal dan ook de invloedvan de grondgesteldheid besproken worden.GrondgesteldheidUit de boringen die door de 'Norsk Teknisk Bygge Kontroll'langs de as van de pier waren uitgevoerd, was vast komen testaan, dat over grote delen boven de rotsbodem lagen 'slappeklei' voorkwamen.Zeer lang geleden lag het Noorse rotsgebergte gedeeltelijkonder de zeespiegel en gedurende de laatste periode van deijstijd bedolven onder de gletsjers, terwijl de diepere gedeeltenvan het rotsoppervlak bovendien bedekt waren met zachte zee-klei. Door het omhoogrijzen van de rotsachtige ondergrond,nadat de gletsjers waren teruggeweken, kwamen de klei-afzet-tingen boven de zeespiegel te liggen. Deze formaties vormentegenwoordig de funderingsgrondslag in de dichtstbevolktestreken van Noorwegen, en worden 'quick clay' genoemd.'Quick clay' is zeer slappe klei, waarvan het watergehalteboven de vloeigrens ligt. Brengt men bij voorbeeld wat 'quickclay' in een kopje en stoot men daartegen, dan wordt ze vloei-baar. Zoveel mogelijk moeten dan ook verstoringen in 'quickclay'-lagen vermeden worden. Het oppervlak van de rotsbodemis zeer grillig gevormd als gevolg van de uitschurende werkingvan de gletsjers, zodat de juiste paallengte van te voren moei-lijk voorspeld kan worden. In Noorwegen heeft men daaromeen grote voorkeur voor stalen palen, die gemakkelijk verlengdkunnen worden. Verder heeft men daar een bijzondere puntontwikkeld (de Oslo-punt), waarover nader zal worden ge-sproken.De rotsbodem ligt op enkele punten bijna 32 m onder de zee-spiegel, terwijl de dikte van de kleilagen varieert van 2 tot15 m.Verschillende funderingsmethoden zijn bestudeerd maar als ge-volg van de slappe kleilagen bleek uiteindelijk een paalfun-dering de meest aangewezen methode te zijn. Het werd nietmogelijk geacht om voor betonnen caissons een cunet in deslappe klei te baggeren, terwijl het ook niet verantwoord wasom in een ronde stalen damwand-cel de slappe klei eruit tebaggeren en te vervangen door goed zand. Het grondmecha-nisch rapport waarschuwde ernstig tegen het verstoren van hetevenwicht in de slappe kleilagen.Bij de paalfunderingen kon nog de keuze gemaakt worden tus-sen stalen- en gewapend-betonpalen. Stalen palen hebben hetgrote voordeel, dat ze naar wens verlengd of verkort kunnenworden.Gebruikt men stalen kokerprofielen dan zijn deze minderonderhevig aan corrosie, omdat alleen de buitenkant aangetastkan worden.Ten slotte zijn betonpalen gekozen, omdat deze aanzienlijkgoedkoper bleken te zijn dan de stalen palen, ofschoon door degrillig gevormde rotsbodem moeilijkheden verwacht kondenfig. 4a. doorsnede onderste paal-gedeelte; de boorbeitel in deholle punt dient tegelijkertijdals verankeringspen in derotsbodemfoto 4b. aanvoer van betonnenfunderingspalen340 Cement XV (1963) Nr. 6fofo 5. fenderconstructie van het grote platform voor het aan-leggen van tankers tot 100 000 ton DWworden bij de schatting van de juiste paallengte.Ten einde dit tekunnen opvangen, is er een betonnen opzetter ontwikkeld, dieverder heien direct na het plaatsen ervan mogelijk maakt.De richtlijnen voor het ontwerp gaven voorts aan dat geenmantelwrijving in rekening gebracht mocht worden bij de be-paling van het toelaatbare draagvermogen van of de trek in depalen.In het geval van een oliepier zijn de totale krachten als ge-volg van wind en golven op een gemeerde tanker of de stootvan een merende tanker zeer groot. Deze krachten moeten bijeen paalfundering opgenomen worden door paaljukken metde schoorpalen in de goede richting. De 'Oslo-punt' geeft geenveiligheid tegen het uittrekken van de paal, ook de kleilaagniet, zodat alleen een zeer kleine trek in de paal mag wordentoegelaten (gelijk aan het paalgewicht). Volgens de richtlijnenvoor het ontwerp moest de veiligheid tegen kantelen minimaal1,5 bedragen. Trek in de schoorpalen kan alleen opgehevenworden door voldoende bovenbelasting.Uit het voorgaande zal duidelijk zijn dat voor een economischontworpen constructie de stootbelasting lager moet zijn dan hettotaal van wind- en golfkrachten, hetgeen alleen bereikt konworden als gewichtsfenders gekozen werden voor aanlegplaats1, zoals later nog toegelicht zal worden.In het ontwerp is zoveel mogelijk gebruik gemaakt van deNoorse ervaring met paalfunderingen. Problemen zoals hetconstrueren van een stalen paalpunt die een goed draagver-mogen bezit en niet afketst op de hellende rotsbodem, en hetgevaar van uitknikken van palen in slappe klei zijn daar gron-dig bestudeerd. Het resultaat van de eerstgenoemde bestude-ring is de ontwikkeling van de 'Oslo-punt', een ronde massievestalen staaf aan de punt van de paal met een diameter van12 cm en een hol gedraaide onderkant, die aldus een ring-vormige beitel vormt (fig. 4a). Door op een bepaalde wijze teheien, nl. in het begin met zachte klappen, kan hiermee eenvlak steunvlakje in de rots uitgebeiteld worden -- zelfs al helthet rotsoppervlak onder 60 ? -- waarop de paal een goedecentrische steun verkrijgt. De onderste 10 cm van de staaf wordtgehard tot een 'Brinell'-hardheid van 400 - 600. Op de rots wordteen druk van 1200 kg/cm2toegelaten. Onze Oslo-punt werdhol ontworpen ten einde daardoorheen 25 cm in de rots teboren en aldus de paal met een pen in de rotsbodem te ver-ankeren om zijdelingse bewegingen te verhinderen, omdat nietgerekend kon worden op zijdelingse steun in de slappe klei.Voor ongeveer 20% van het aantal palen werd dit nodig geacht.De toegepaste betonpalen zijn achthoekig van vorm met een in-wendige diameter van 50 cm en een holte van 25 cm (10 inch)(foto 4b).De maximum paalbelasting bedroeg 75 ton.FendersysteemVoor aanlegplaats 1 van het grote eiland besloot meng e w i c h t s f e n d e r s (foto 5 en fig. 6) toe te passen omde volgende redenen:a. Bij dezelfde hoeveelheid opgenomen energie brengen ge-wichtsfenders de kleinste stoot over op de constructie. Om-dat vanwege de grondgesteldheid een paalfundering deenige oplossing bleek te zijn, was het van groot belang omop het benodigde aantal palen te bezuinigen, en dus diefenderconstructie toe te passen waarbij de kleinste stootop de constructie overgebracht wordt.Aan deze overwegingen voldoen gewichtsfenders; daarmeeis het ook mogelijk om de stoot kleiner te houden dan detotale wind- en golfkracht, die via de tanker op het groteeiland wordt uitgeoefend.Voor rubberfenders van het gebruikelijke type is de stootongeveer 3? maal zo groot als bij gewichtsfenders. Daar inde richtlijnen voor het ontwerp voor iedere fendergroep eenbreedte verlangd werd van 10 m en een hoogte van 5,00 +tot 1,77--, zou een groot aantal van deze rubberfendersnodig geweest zijn. De stoot kon nog verminderd wordendoor twee lagen van deze rubberfenders toe te passen,maar dan was een nog groter aantal nodig geweest. Eenandere mogelijkheid is een fendersysteem met stalen buffer-veren, waarbij ingeheide stalen palen gebruikt worden om destoot over te brengen, beneden naar de zeebodem en bovenvia stalen veren naar de voorkant van het pierdek. Doormiddel van horizontale stalen balken worden de palen ver-enigd tot een paneel, dat aan de voorkant bekleed wordtmet houten wrijfhouten. De stoot in dit systeem is eveneensgroter dan bij gewichtsfenders. Dit is overigens gemakke-lijk te begrijpen, omdat bij gelijke arbeid de fenders metde grootste vervorming de kleinste stoot doorgeven.b. De extra voorzieningen die de gewichtsfenders in de con-structie van het grote eiland vereisten, konden eenvoudigen robuust zijn. Dit was zeer belangrijk daar bovendien maat-regelen getroffen moesten worden voor het opnemen vanijsbelasting. Dit was een van de moeilijkste punten in hetontwerp. Een gecompliceerde constructie moest onder alleomstandigheden vermeden worden. Vanwege de ijsdrukwas een fenderconstructie met stalen palen in het water nietaan te bevelen, ofschoon het daarmee gemakkelijk geweestzou zijn om het fenderfront tot een diepte van 1,77-- telaten reiken. Rubberfenders konden op zeer eenvoudige wij-ze bevestigd worden aan de voorkant van het grote eiland,dat dan op de een of andere manier moest reiken tot 1,77--,dat is ruim 2 m in het water.fig. 6. schematische tekening van een gewichtsfenderCement XV (1963) Nr. 6 341foto 7. model fendernis met het aan vier kettingen opgehangenfenderblokDit verlaagde front zou echter een nieuw obstakel voor hetijs vormen en grote extra krachten op het platform over-brengen. De eenvoudigste oplossing is een fendersysteem,dat altijd vrij is van ijs, dus boven de waterspiegel ligt. Inons geval met de grote verschillen in waterstand bestaatdan het gevaar dat kleine boten onder de fenders kunnenraken.Met gewichtsfenders konden vele van de vorige bezwarenondervangen worden. Hun ophanging in de constructie wasbetrekkelijk eenvoudig. Vanwege het vereiste fenderbereiktot 1,77-- waren verticale gewichtsfenders met een extraophanging op laag water de oplossing. Deze extra op-hanging is ook nodig voor het opnemen van de langs desteiger gerichte component van de stoot. In ons ontwerp isdeze laagwater-steun geplaatst op 0,75+, dus bijna altijdvrij van ijs. De gewichtfenders steken nog hieronder uit tot0,95--. In het geval van een stoot is een gedeelte van defender van 1,50 m vrij van zijgeleiding. In de fendernissenbestaat deze zijgeleiding uit drie horizontale wrijfhouten(foto 7). Om te voorkomen dat kleine scheepjes bij laagwater onder het grote platform zouden kunnen raken, zijntwee van de verticale wrijfhouten aan de voorkant van defenders doorgetrokken tot 1,77--.Daar de gewichtsfenders gedeeltelijk in het water hangen,varieert hun gewicht van 65 ton bij L.L.W. tot 45 ton bijH.H.W. ledere fender is opgehangen aan vier kettingen metwartels. De verdeling van de krachten over de vier kettingenwas een lastig probleem, evenals het zodanig ontwerpen vande kettingen, dat reparatie of vervanging gemakkelijk uit-gevoerd kan worden.De fender neemt energie op, doordat deze bij een stoottegen de voorzijde naar achteren uitwijkt en als het wareaan een slinger opgehangen ook omhoog gaat. De hoeveel-heid opgenomen arbeid is daarbij gelijk aan mgh. Bij deop te nemen energie van 25 ton bedraagt de verplaatsingnaar binnen 85 cm en omhoog 50 cm. De horizontale stoot opeen fender is hierbij 86,5 ton, terwijl de totale kracht in dekettingen meer dan 100 ton bedraagt.fig. 8. dwarsdoorsnede van het grote platformc. Nog zeer belangrijk was de druk van het ijs op de constructie.Hierbij moet onderscheid gemaakt worden tussen de drukuitgeoefend door met de stroom meegevoerde ijsschotsenen die door een grote vaste plaat ijs, wanneer de Oslo-fjord gedeeltelijk dichtgevroren is.In bepaalde omstandigheden kan de ijsdruk aanzienlijk zijnen moet haar waarde met veel overleg vastgesteld worden.Het is voorts van groot belang om de constructie zodanig teontwerpen dat ze zo min mogelijk gevoelig is voor ijsdruk-ken.Naar onze mening moet men in een vreemd land alleeneen constructie bouwen, die voor dat land typerend is enwaarin dus de ervaring van tientallen ?aren in dat land ver-werkt is.Wij hebben dan ook het ontwerp bestudeerd van twee olie-pieren, die in de laatste ?aren in Skandinavi? gebouwd zijnnl. die te Stockholm en te G?teborg. In de richtlijnen voorhet ontwerp was daar verwezen naar plaatselijke voorschrif-ten, die echter niet bleken te bestaan. Bovendien waren erin Noorwegen nog geen pieren van dergelijke afmetingenin zee gebouwd.De volgende maatregelen hadden in de eerste plaats tot doelom de ijsdruk zoveel mogelijk te reduceren:a. Bij de toegepaste paalfundering werden alle palen geplaatstin jukken van twee palen, met hun snijpunt iets boven degemiddelde waterstand, zodat de ijsbelasting de palen na-genoeg niet zal buigen maar door de palen als normaal-krachten overgebracht worden naar de rotslaag.b. In verband met ??safvoer werd een zekere voorkeur gegevenaan grote overspanningen; vanwege belangrijk lagere kos-ten is echter in de toeleidingssteiger tot kleinere overspan-ningen besloten, nl. van 9,70 m.c. De bovenbouw op de paalfundering is in principe ontwor-pen als een holle betonnen doos met een glad buitenopper-vlak, dit laatste in verband met de corrosiewerking doorhet ijs. De bodem van deze doos fungeert in het grote eilandals de laagwater-steun voor de gewichtsfenders. Dit is veeleenvoudiger en beter dan een systeem van geprefabriceerdeschoren, omdat de ervaring in Noorwegen geleerd heeftdat men boven de waterspiegel massieve en zeer robuustebetonconstructies moet ontwerpen. De plaat is aan de onder-zijde glad en bezit geen naar onderen uitstekende balken(fig. 8).Ook is het zeer aan te bevelen om in de water- en windzonede bekisting te laten zitten.De palen zijn in de water- en windzone voorzien van spe-ciale mantels van ge?mpregneerd hout overeenkomstig de prak-tijk in Noorwegen.Omdat het grote eiland het voornaamste onderdeel van degehele constructie is, bepaalt het ook de vorm van de kleinereonderdelen zoals de ducdalven. Deze laatsten konden echtergeheel massief uitgevoerd worden vanwege het grote vereistegewicht op de paaljukken om trek in de trekpalen op te heffen.De ruimte rond de oliepier is groot en het is niet waar-schijnlijk dat de ijsplaat aan alle kanten opgesloten wordt engrote drukken ontwikkelen kan. Er zijn nl. geen constructies metpraktisch verticale wanden op een korte afstand van de pier ende kust heeft een vlakke oever.Na verschillende autoriteiten in Noorwegen geraadpleegd tehebben, gebruikten wij gegevens uit 'Forel?pig forslag til An-visninger for havnebygging', uitgegeven door de Noorse Ver-eniging van Ingenieurs, 11 maart 1954.In havenbekkens wordt de ijsdruk gewoonlijk gelijk genomenaan de bolderkrachten. Dit is voor grote schepen gelijk aan2 ton per m kademuur, een waarde die in ons ontwerp aan-gehouden is.Het is redelijk om aan te nemen, dat tankers niet zullen merenwanneer de pier geheel is ingevroren in een grote ijsplaat.Gedetailleerde beschrijvingHet grote eiland is geconstrueerd als een grote betonnen doosmet de bodem en het dek op ca. 2 m en 5 m boven de nor-male waterstand. De inwendig met dwars- en langswandenversterkte doos is gefundeerd op rijen voorgespannen beton-palen die in ?ukken gegroepeerd zijn. De helling van de schoor-palen bedraagt 3,5 op 1 (fig. 8).Dit grote eiland kon behalve aan de hose handling-installatieverder nog plaats bieden aan de pijpleidingen, brandstoftank,kaapstanders, sliphaken en bolders, ladders, aanlegplaats voorkleine motorboten en een kantoortje. Voor de gewichtsfenderswerden aan de oostzijde 16 nissen geconstrueerd, aan de onder-342 Cement XV (1963) Nr. 6foto 9. fenderconstructie van het grote platvorm voor de aan-leg van coasterszijde open en aan de bovenzijde overdekt door een gedeeltevan het betondek, waarin de twee boven-kettingen van de ge-wichtsfenders hangen (foto 5, blz. 341). De twee onder-kettin-gen zijn bevestigd in de zijkanten van de nissen. Bij het ont-werp van de kettingen moest bijzondere aandacht besteed wor-den aan de invloed van een plotseling aangrijpende stoot ende koud-brosheid van staal bij zeer lage temperaturen. De ge-wichtsfenders zijn geconstrueerd als geprefabriceerde ge-wapend-betonbakken die na het ?nhangen met beton gevuldwerden. Ofschoon er veel voorbeelden bestaan van geheel vrij-hangende gewichtsfenders, is hier toch een geleiding toegepastdie bestaat uit drie horizontale wrijfbalken. De steiger staatpraktisch in de open zee en men was er bevreesd voor dat defenders door de golfslag constant in beweging zouden zijn,waardoor de ophang-kettingen onnodig zouden slijten.fig. 70. schematische tekening van een rubberfenderfig. 11. toeleidingssteiger tot het grote platformLangs de aanlegplaatsen 2 en 3 bestaat de fenderconstructieuit Good Year rubberfenders opgehangen aan stalen kabels,die door de holte geleid zijn (foto 9 en fig. 10). Ook hier goldde eis van de opdrachtgever dat de fendering moest reiken tot1,77-- reden dat een speciale staalconstructie, bestaande uittwee DIN-profielen met een plaat ertussen, aan de onderzijdeuit de betonconstructie steekt. De stalen plaat dient dan totsteun van de rubberfender. Een onverwacht probleem was dathet water in de fender 's winters bevriest waardoor deze kei-hard wordt. Ter hoogte van de gemiddelde waterstand is eenstuk van 50 cm hoogte uit de plaat weggelaten, opdat de ijs-prop hier doorheen gedrukt kan worden.Het begin van de pier bestaat uit een toeleidingssteiger (fig. 11),die verbonden is met een aantal ducdalven en eindigt in hetgrote platform. Hierna krijgt men nog een aantal ducdalvenmet aan het einde een ronde ducdalf, waar de tankers omheen kunnen draaien. De ducdalven en het grote platform wor-den verbonden door voorgespannen dubbele T-liggers. De on-regelmatige verdeling van de ducdalven langs de pier wordtveroorzaakt door het feit dat aan beide zijden schepen van demeest uiteenlopende tonnage gemeerd moesten kunnen worden.Vanaf de oever zijn de eerste 60 m van de pier uitgevoerd alseen stenen dam, omdat de drijvende heistelling niet in dit on-diepe water kon komen. Deze stenen dam eindigt daar waarde zeebodem ineens veel steiler naar beneden gaat. In ver-band met het glijgevaar in de slappe kleilagen werd het nietraadzaam geacht om met de dam verder te gaan. Tot aan hetpunt, waar de palen drijvend geheid kunnen worden, zijn deeerste vijf paaljukken uitgevoerd met twee verticale ronde ko-lommen met een diameter van 1,00 m. Deze zijn gebetonneerdin een ge?mpregneerde houten bekisting die eerst op de rots-bodem werd gezonken. Om wegglijden te voorkomen werdendeze kolommen aan de rotsbodem verankerd.Een normaal paaljuk is ontworpen zoals aangegeven in figuur11. Elk paaljuk bestaat uit drie voorgespannen palen, ??n ver-ticale en twee schoorpalen. De balk over de paalkoppen is terplaatse gebetonneerd. De afstand tussen de paaljukken be-draagt 9,70 m. De ??nbaans rijweg voor een 5 tons vrachtautobestaat uit twee geprefabriceerde gewapend-betonplaten. Devoeg op de paaljukken en die welke midden tussen de beideplaten aanwezig is, werden later gevuld(foto 12, blz. 344). Voorkoppeling in langsrichting dienen behalve deze rijweg ook nogtwee geprefabriceerde betonnen langsbalken, die in de dwars-balk boven de palen ingebetonneerd zijn.De ducdalven zijn, zoals eerder reeds beschreven, grote blok-Cement XV (1963) Nr. 6343fig. 14. de verst in zee gelegen ducdalf is in afwijking van deandere ducdalven uitgevoerd als een gewapend-beton-nen caissonfoto 12. dwarsvoegen boven de paaljukken en langsvoegentussen de rijdekplatenken beton, gefundeerd op verschillende groepen van paal-jukken: ??n groep in het midden van de ducdalf in dwars-richting op de pier gelegen en twee andere aan de buitenkantvan de ducdalf in langsrichting van de pier (fig. 13).Het ontwerp van een dergelijke paalfundering is zeer moeilijkomdat aan zoveel voorwaarden tegelijk moet worden voldaan.Onder meer moeten de palen zo geplaatst zijn, dat de hei-ponton alle palen kan bereiken en alle palen geheid kunnenworden zonder dat de ponton te veel verhaald moet worden;verder mogen de schoorpalen in dwarsrichting van de pier nietbuiten de ducdalf uitsteken, omdat dan bij een verkeerde ma-noeuvre van een tanker niet de bovenbouw maar de palen ge-troffen zouden worden. De afmetingen van de bovenbouw moe-ten zodanig zijn, dat het grondvlak groot genoeg is om plaatste bieden aan alle palen, terwijl de hoogte van de bovenbouwde nodige bovenbelasting voor de palen oplevert. Ten slottemoeten de palen vrij regelmatig over het grondvlak verspreidzijn, zodat daartussen gemakkelijk de bekisting van de boven-bouw aangebracht kan worden zonder te grote overstekken.De dikte van de kleilagen neemt voorbij het grote platform afen is bij de ronde ducdalf praktisch nul geworden; bovendiengaat de rots onmiddellijk voorbij deze plek steil naar beneden,zodat genoemde ducdalf eigenlijk al op een helling staat. Inafwijking van de constructie van de rest van de pier is hier eenbetonnen caisson op een steenfundering gekozen (fig. 14). Ophet laatste ogenblik gelukte het ons een plaats te vinden omfig. 13. doorsnede van de ducdalven aan weerszijden van hetgrote platformhet caisson te bouwen, nl. in een reparatiedok te Oslo. Detotale hoogte van het caisson bedraagt 21 m bij een diametervan 15 m. Onze Noorse partners hebben dit caisson in zeerkorte tijd met behulp van glijbekisting gebouwd. De steen-fundering moest eerst door duikers worden afgevlakt voordathet caisson geplaatst werd. Daarna is het tot ongeveer dewaterspiegel gevuld met steenslag, vandaar af met stampbetonterwijl de toplaag uit gewapend beton bestaat.De fendering bestond weer uit Good Year rubberfenders.De uitvoeringTen slotte nog een kort woord over de uitvoering.Voor het heien van de palen is gebruik gemaakt van een MenckMR 60 heistelling, met halfautomatische hamer van 6,5 ton, diegemonteerd was op een betonnen ponton van 24 x 12 x 3 m.Met deze drijvende heistelling was het mogelijk om 14-15 tonzware funderingspalen te heien onder een helling van 3 :1in voor- en achterwaartse richting en onder een helling van 6 : 1in zijwaartse richting. Vanwege de ingewikkelde palenplannenwas het noodzakelijk het heien te bestuderen met behulp vanmodellen (foto 15).In het grondmechanisch rapport was er al voor gewaarschuwd,dat pas geheide palen niet in de kleigrond konden blijven staanen direct na het afnemen van de heimuts gesteund moestenworden. Daarom werd een houten prop in de holte geslagen,die gekoppeld kon worden aan reeds geheide palen. Hierdoorontstond soms wel een rommelig geheel van palen en houtenkoppelbalken (foto 16). Vanwege de zeer korte bouwtijd en delange Noorse winter is er vanaf het begin naar gestreefd omzoveel mogelijk elementen te laten prefabriceren in Noorsebetonfabrieken. De voorgespannen betonpalen, ongeveer 500 ingetal, zijn vervaardigd door A/S Betonmast in hun fabriek aande overzijde van. de Oslo-fjord. De paallengten varieerden van17,50 m tot 33,50 m. Toen in het begin van het heien bleek datde rots op sommige punten van de pier dieper lag dan inhet grondmechanisch rapport was aangegeven, is een be-paald aantal grotere palen besteld nl. met een ingeschrevencirkel van 55 cm en een holte van 30,5 cm (12"). Deze in totaal13 kilometer lengte aan palen was voor Betonmast een belang-rijke order. In Noorwegen is men zeer bedreven in het makenvan mooie houten bekistingen, reden waarom deze voor depalen toegepast werden. De voorspanning in de palen bedroegfig. 75. model paalfundering van het grote platvorm344 Cement XV [1963) Nr. 660 kg/cm2. De holle paaldoorsnede werd verkregen met be-hulp van ductubes. De palen moesten over een aanzienlijke af-stand vervoerd worden voordat ze op het werk waren, nl. eerstper trein vanaf de fabriek te Holmlia naar Moss aan de over-kant van de Oslo-fjord, daar werden zij overgeladen in groteschuiten en over de Oslo-fjord naar het werk gebracht. In eendergelijk geval heeft een voorgespannen paal stellig voordelenboven een normale gewapend-betonpaal.Behalve de voorgespannen palen zijn ook de volgende onder-delen in Noorse betonfabrieken vervaardigd: de verlengstukkenvan de palen, de platen voor het wegdek op de toeleidings-steiger, de koppelbalken in lengterichting van de toeleidings-steiger, de betonbakken voor de gewichtsfenders en de dubbeleT-vormige loopbruggen.Ook aan de berekening van de voorgespannen paal is zeerveel zorg besteed. Behalve de normale belastingsgevallen vanophijsen, vervoer en opslag in de fabriek moest ook de situatietijdens het vervoer per spoorweglorrie vanaf de fabriek naar dekade aan de Oslo-fjord in rekening gebracht worden.Verder zijn nog de volgende gevallen bestudeerd:Wordt een schoorpaal onder de stelling gebracht en laat menhem zaken totdat de punt steun krijgt van de rotsbodem, dankan het voorkomen dat de paal onder de stelling uithangt ondereen helling van 3,5 :1, met een vrij overstek van bijna 18 m.Verder gebeurde het dikwijls dat een paal onder invloed vanzijn eigen gewicht doorschoot tot op de rots. Voor dit gevalis bij de berekening aangenomen, dat door het heien de slappekleilagen rondom de paal gekneed zouden worden, waardoorde paal berekend moest worden als een balk die aan de ein-den opgelegd is op twee scharnieren en belast wordt door zijneigen gewicht. Bij schoorpalen van 33 m lengte kan het momentoplopen tot 9300 kgm. Door deze belasting ontstaat bij de paalin het midden een doorbuiging van 5,4 cm, die door de kruipnog ?ets zal toenemen.Bij berekening van de spanningen ten gevolge van de nuttigebelasting op de paal, moet dit buigend moment, vermenig-vuldigd met de factor --, , in rekening gebracht worden. Hier-n-Idoor wordt bij zeer lange palen een groot deel van het op tenemen moment reeds verbruikt bij de doorbuiging onder heteigen gewicht. Mede hierdoor was het van groot belang defundering zo te ontwerpen dat de momenten die door het ijsveroorzaakt worden zo klein mogelijk werden.Gedurende de winterperiode is er naar gestreefd zoveel moge-lijk met het betonneren door te gaan. Voor de ducdalven warengrote hoeveelheden beton nodig en gezien het heien aanvingter plaatse van het grote platform en daarna naar de kust toegewerkt werd, moest het betonneren geschieden met behulp vaneen drijvende betoninstallatie (foto 17). Zodra echter met debouw van de steiger de oever bereikt was, is voor extra beton-transport gebruik gemaakt van een monorail.foto 16. de funderingspalen werden na het heien ter ondersteu-ning tijdelijk aan elkaar gekoppeldfoto 17. laatste betonwerkzaamheden aan de bijna voltooidesteigerMet de bouw van de pier werd begonnen in april 1959; inaugustus 1960 was het werk, dat beschouwd kan worden alseen succesvolle Nederlands-Noorse onderneming, voltooid.De eerste tanker meerde op 21 oktober 1960, zie foto 1 op blz.339 die tegelijk een goed overzicht geeft van de gehele pier.Cement XV (1963) Nr. 6 345

Reacties