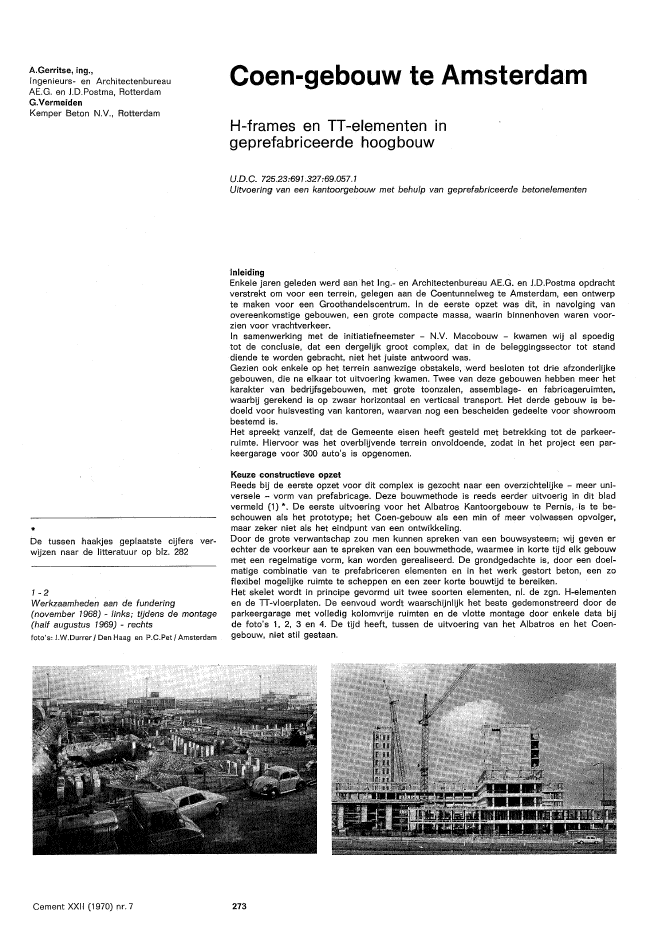

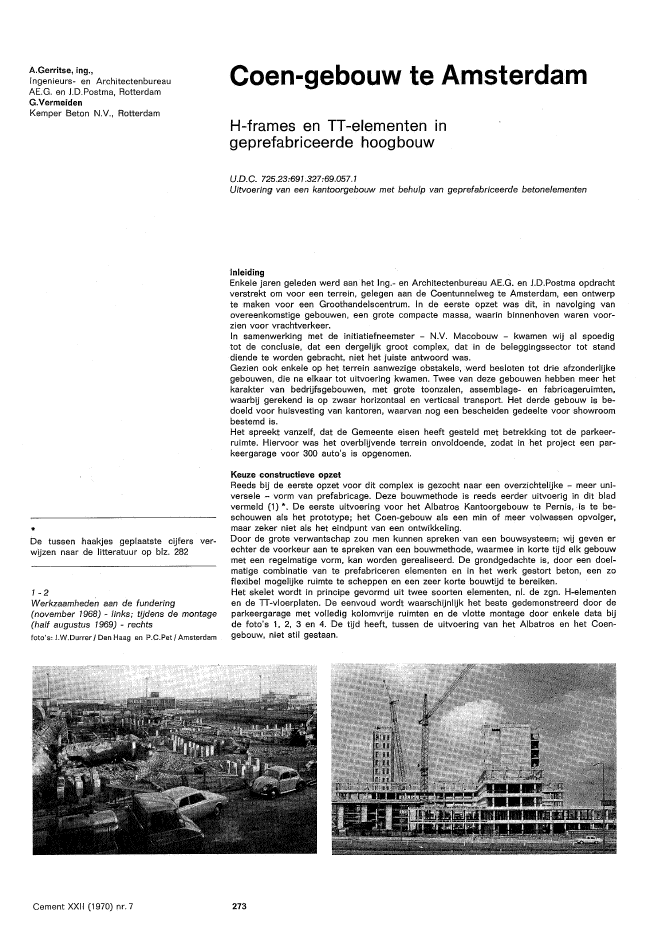

A.Gerritse, ing.,Ingenieurs- en ArchitectenbureauAE.G. en J.D.Postma, RotterdamG.VermeidenKemper Beton NV., Rotterdam*De tussen haakjes geplaatste cijfers ver-wijzen naar de litteratuur op blz. 2821 - 2Werkzaamheden aan de fundering(november 1968) - links; tijdens de montage(half augustus 1969) - rechtsfoto's: LW.Durrer I Den Haag en P.e.Pet I AmsterdamCoen-gebouw te AmsterdamH-frames en TT-elementen ingeprefabriceerde hoogbouwUD.C. 725.23:691.327:69.057.1Uitvoering van een kantoorgebouw met behulp van geprefabriceerde betonelementenInleidingEnkele jaren geleden werd aan het Ing.- en Architectenbureau AE.G. en J.D.Postma opdrachtverstrekt om voor een terrein, gelegen aan de Coentunnelweg te Amsterdam, een ontwerpte maken voor een Groothandelscentrum. In de eerste opzet was dit, in navolging vanovereenkomstige gebouwen, een grote compacte massa, waarin binnenhoven waren voor-zien voor vrachtverkeer.In samenwerking met de initiatiefneemster - NV. Macobouw - kwamen wij al spoedigtot de conclusie, dat een dergelijk groot complex, dat in de beleggingssector tot standdiende te worden gebracht, niet het juiste antwoord was.Gezien ook enkele op het terrein aanwezige obstakels, werd besloten tot drie afzonderlijkegebouwen, die na elkaar tot uitvoering kwamen. Twee van deze gebouwen hebben meer hetkarakter van bedrijfsgebouwen, met grote toonzalen, assemblage- en fabricageruimten,waarbij gerekend is op zwaar horizontaal en verticaal transport. Het derde gebouw is be-doeld voor huisvesting van kantoren, waarvan nog een bescheiden gedeelte voor showroombestemd is.Hetspre'ekt vanzelf, dat de Gemeente eisen heeft gesteld met betrekking tot de parkeer-ruimte. Hiervoor was het overblijvende terrein onvoldoende, zodat in het project een par-keergarage voor 300 auto's is opgenomen.Keuze constructieve opzetReeds bij de eerste opzet voor dit complex is gezocht naar een overzichtelijke - meer uni-versele - vorm van prefabricage. Deze bouwmethode is reeds eerder uitvoerig in dit bladvermeld (1) *. De eerste uitvoering voor het Albatros Kantoorgebouw te Pernis,? is te be-schouwen als het prototype; het Coen-gebouw als een min of meer volwassen opvolger,maar zeker niet als het eindpunt van een ontwikkeling.Door de grote verwantschap zou men kunnen spreken van een bouwsysteem; wij geven erechter de voorkeur aan te spreken van een bouwmethode, waarmee in korte tijd elk gebouwmet een regelmatige vorm, kan worden gerealiseerd. De grondgedachte is, door een doel-matige combinatie van te prefabriceren elementen en in het werk gestort beton, een zoflexibel mogelijke ruimte te scheppen en een zeer korte bouwtijd te bereiken.Het skelet wordt in principe gevormd uit twee soorten elementen, nl. de zgn. H-elementenen de rr?vloerplaten. De eenvoud wordt waarschijnlijk het beste gedemonstreerd door deparkeergarage met volledig kolomvrije ruimten en de vlotte montage door enkele data bijde foto's 1, 2, 3 en 4. De tijd heeft, tussen de uitvoering van het Albatros en het Coen-gebouw, niet stil gestaan.Cement XXII (1970) nr. 7 2733-4Nog twee data t?dens de bouw:oktober 1969 - links; eind mei 1970 - rechtsfoto's: Th.Dickhoff JLeiden en Cement JB.J. de RuiterSa-bVarianten van frames1t-frames (links); frames over meerdereverdiepingen doorgaand (rechts)foto: Rennes I Amsterdam (I inks)Bij enkele bijzonderheden dient hier even te worden stilgestaan:? Toepassing van TI-platen was destijds in Nederland nog nagenoeg onbekend; er warengeen standaardmallen en ze waren niet voorgespannen.Inmiddels is bij tal van betonwarenfabrikanten de produktie van voorgespannen TI-platenopgang gekomen. Voorspanning was dringend gewenst in verband met de doorbuiging enscheurvorming. De produktie is daardoor duidelijk goedkoper geworden.? Er is vrij veel gediscussieerd over de toepassing van T- of TI-profi,elen. Dit is in verbandmet montage-eenvoud wel in het voordeel van de TI-platen uitgevallen. Technisch is hetT-profiel overigens minstens zo goed. Op enkele plaatsen, waar dit door de indeling nood-zakelijk werd gemaakt zijn ook T-profielen (halve TI- uiteraard) toegepast.? Speciaal de vorm van de H-elementen heeft vele aspecten, maar ook vele mogelijkheden.Doordat afhankelijk van het gebouw (bijv. 3 of 13 verdiepingen) toch al geen al te grotestandaardisatie mogelijk is, zijn reeds vele varianten bedacht en ook toegepast (foto Sa-b).Naast de kwestie van gebouw-afmetingen en architectuur-opvatting (kolomstelling, binnenof buiten geplaatste constructie enz.) speelt nog de keuze voor 1t- of H-vorm een rol.Bij het Coen-gebouw is de H-vorm - met iets uit het midden geplaatste schoenconstructie-toegepast. Hoewel dan min of meer afstand wordt gedaan van het principe van de stijveknoop, tekent zich toch ook een ontwikkeling af in de richting van de 1t-vorm, voornamelijkomdat eventuele maatonnauwkeurigheden beter kunnen worden ondervangen.Ook kan indien geen monoliet-aansluiting vloer - randblak wordt toegepast, de kolom-kolom aansluiting op halve hoogte niet scharnierend worden gezien, i.V.m. (parti?le) stabili-teit.? In zeer korte tijd zijn de beschikbare montagekranen sterk 'gegroeid', waardoor de eco-nomische mogelijkheden van grotere elementen steeds beter kunnen worden benut. Zozijn de gewichten van de normale elementen bij het Coen-gebouw ongeveer 9 ton tegen-over 4 ton bij het Albatros-gebouw, terwijl bovendien de afstand van kraan tot element veelgroter is (ca. 300 tm).Kostenoverwegingen. De ontwikkeling ten aanzien van de kosten is zeer belangrijk en verheugend. Bij het gebouwvan Albatros was prefabricage duurder dan ter plaatse storten met tussenkolommen. Hetvoordeel voor de opdrachtgever bestond uit de vrijere ruimteverdeling van het interieur ende korte bouwtijd. Van de beide eerste gebouwen van het groothandelscentrum (C en D)(fig. 6) was de totaalprijs bijna gelijk. (Beide mogelijkheden zijn compleet uitgewerkt en aan-gevraagd). De tijdwinst van ruim Y2 jaar was echter voor de betreffende opdrachtgeverseen onvoldoende argument, zodat deze in een ter plaatse gestorte constructie zijn uitgevoerd.Cement XXII (1970) nr.7 2746Situering gebouwencomplexcoentunnel traceel..oEl..ocCll..( )I~ I~I7Principe-schets van een gebouw metH-framesCement XXII (1970) nr.7__. ~. ~..__.__.__.__lLL~LYLEL.J!__.__.Voor het Coen-gebouw zijn eveneens beide mogelijkheden onder ogen gezien, waarbij deuitgevoerde (geprefabriceerde) constructie duidelijk goedkoper was, zodat tijdwinst enruimte gewoon gratis zijn. Dit werd ongetwijfeld mogelijk gemaakt doordat (ook bij de beton-fabrikanten) meer bekendheid met de mogelijkheden, meer ervaring en meer standaard?produktie beschikbaar was. In het bUzonder de vloerelementen zijn hierbij zeer belangrijk (2).Voortgang op het gebied van prefabricage dient in de eerste plaats tot economischeoplossingen te leiden. Hoewel na? het publiceren van het principe-schetsje (fig. 7) indecember 1966, reeds geruime tijd verlopen is, is dit nu duidelijk gebleken. Er zijn inmiddelseen vrij groot aantal op dezelfde principes gebaseerde gebouwen in ontwikkeling of reedsin uitvoering (3), waarbij, natuurlijk afhankelijk van de opvattingen van de constructeur ofbetonfabrikant, diverse modificaties in de detailoplossingen (zoals bijv. 'natte' en 'droge'montag.e) naar voren zullen komen.Naast de Nederlandse 'pioniers' op dit gebied onder de betonfabrikanten, te weten KemperBeton NV. en Betonindustrie Erica (die voor dit gebouw zelfs samenwerken) zijn reeds talvan fabrieken voorgespannen TT-elementen gaan produceren, waaruit geconcludeerd magworden dat men de ontwikkeling duidelijk in de richting van grote vloeroverspanningen ver-wacht. WU menen hierin in het algemeen een bevestiging te zien van enerzijds de praktischeen economische 'toepasbaarheid' van de gekozen bouwmethode en anderzijds van het feit,dat opdrachtgever en architect nauwelijks beperkingen worden opgelegd ten aanzien vanhet bouwplan. Behalve voor kantoorgebouwen, blijken speciaal voor parkeergarages deeconomische mogelijkheden.GebouwencomplexBeperken we ons verder tot het Coen-gebouw, dan bestaat dit in hoofdzaak uit 4 bouw-blokken, die gecombineerd zijn.275De verkeerssituatie heeft bij het ontwerp wel enige hoofdbrekens gekost, aangezien dedienst Stadsontwikkeling van Amsterdam niet toestond, dat een weg langs de zuidzijde vanhet Coen-gebouwzou worden aangelegd, terwijl de algemene toegang tot het gehele terreinreeds geheel lag vastgenageld. Deze gegevens zijn beslissend geweest voor de situeringvan het Coen-gebouw, in die zin dat de hoofdingang aan de oostzijde (kop van het hoofd-gebouw) is komen te liggen. Dit leidde tevens tot het projecteren van een dwarsvleugel inde nabijheid van de centrale? hal, waar een groep van vier liften het verticale transport zalverzorgen. Nabij de westzijde van de hoge kantoorvleugel komt nog een afzonderlijke groepvan twee liften, die tot in de parkeergarage wordt doorgetrokken. Het verkeer naar dezegarage loopt via een binnenplaats en wordt in ??n richting geleid, terwUi de uitgang aande westzijde voor een eenvoudige afvoer van de auto's zorgt.Het hoofdgebouw is ca. 16 X ao m en telt, boven de kelder, 11 bouwlagen. Op het dakhiervan is een installatie-ruimte aanwezig.De dwarsvleugel is ca. 16 X 36 m en 9 bouwlagen hoog. In het iets terugspringende tussen-lid, dat ter plaatse van de aansluiting van beide gebouwen aanwezig is, zijn de meestetoiletruimten ondergebracht.De kolomafstand in de kantoorblokken is 14,40 m hart op hart, waarbij de gehele ruimte,buiten liften en trappehuizen, verder vrijgelaten werd. De TT-elementen dragen van geveltot gevel. De moduulmaat in langsrichting is 3,60 m (TT's van 1,aO m).Onder het gedeelte van de dwarsvleugel, tussen het tussenlid en de showroom, is de door-gang vrijgelaten voor verkeer naar binnenplaats en parkeergarage. De showroom heeft,buiten de kelder, slechts twee bouwlagen van ongeveer 23 X 53 m. Een interessante bijkom-stigheid hiervan was, dat aangezien tijdens de bouw niet bekend was in welke delen dezeruimte zou worden verhuurd, er ruimte moest worden gelaten voor vijf trappen in het kelder-dek en zes in de eerste verdiepingsvloer.De showroom bestaat in principe uit twee overspanningen van resp. 14,40 en 7,20 m meteveneens de moduulmaat van 3,60 m hart op hart in de andere richting. De sparingen vooreventuele trappen zijn eenvoudigheidshalve wel aan de zijde van de kleinste overspanninggemaakt. De onderbouw van de dwarsvleugel staat midden in de showroom, maar de hinderhiervan is, zoals uit de plattegrond van de le verdieping blijkt, zeer beperkt (fig. 8).Ten slotte de parkeergarage. Deze is ca. 36 X 73 m uitwendig. Er zijn inclusief de (halve)kelder 7 parkeervloeren van 17,5 X 72 m op elk waarvan ca. 45 grote auto's kunnen parkeren.De vloeren hebben een vrije overspanning van 17,55 m (hart op hart kolommen). De moduul-maat in langsrichting bedraagt 4,aO m (= 2 X 2,40 m) en is dus aangepast aan de parkeer-moduul voor personenauto's. De opzet is volgens het zgn. split-level systeem met, in ditgeval, kolomvrije parkeervloer en ??nrichtingsverkeer. Met enig overleg bleek het goed8Plattegrond eerste verdieping(0 = dilatatievoegen)Cement XXII (1970) nr. 7 276riIII1 19Afgeschoorde H-eJementen tijdens demontagefoto: Th.DiCkhoff JLeidenCement XXII (1970) nr.7mogelijk de maatvoering, moduulmaten en plaats van dilataties, zodanig op elkaar af testemmen, dat het 'in elkaar schuiven' van de verschillende blokken goed uitvoerbaar was.De parkeergarage gaat b? voorbeeld onder het hoofdgebouw door, waarb? de doorgaandedraagconstructie nagenoeg geen hinder oplevert.De verdiepinghoogte is in kantoren en showroom 3,50 m van bovenkant vloer tot bovenkantvloer en in de parkeergarage 2,82 m.ConstructieHet hoofdgebouw is door de dilatatie op de aansluiting met de parkeergarage verdeeld intwee delen met elk een stabiliteitskern door de aanwezige liftschachten en trappen. Hetbl?kt overigens dat de frame-opbouw van de gevels een zeer belangrijke b?drage aan destabiliteit levert.De eigenl?ke geprefabriceerde opzet begint voor het oostelijk deel boven de tweede ver-diepingsvloer. Door de gebruikelijke afw?kingen op de begane grond, vooral ter plaatse vande ingangspart?, werd het gedeelte tot en met de tweede verdieping als een volledige inhet werk gestorte constructie opgezet. De tweede verdieping was een soort tafel waar hetprefab-skelet op staat. Toen de indelingvrijheid op de boven-verdiepingen bekend was, zijnop verzoek van de opdrachtgever, ook de tusenkolommen in de onderste verdiepingen ver-dwenen. De vloerplaten z?n in de bekisting van de randbalken opgelegd en ingebetonneerd.Aangezien er op dat moment van de bouw overigens niet gemonteerd kon worden, was dehiervoor ingeschakelde montage-kraan in feite zeer ineffici?nt.Van de tafelconstructie is op deze manier slechts de (forse) randbalk overgebleven, waar-van de maat in hoofdzaak bepaald wordt door de eindgevels.De westel?ke helft is boven de parkeergarages opgetrokken. Een overeenkomstige 'tafel' ishier op de derde verdieping aanwezig, waarboven het eigenlijke prefabskelet begint. Tweemaal vier schijfkolommen die buiten de r?banen van de parkeergarage vallen, dragen dezetafel. Om architectonische redenen is besloten de gevelframes rondom door te voeren, ookin de kopgevels en wel zodanig, dat in alle gevels volledige H-elementen konden wordentoegepast.Uit deze opstelling volgde (min of meer toevallig), dat de dilatatie ook op een voeg tussentwee normale H-elementen uitkwam, zodat hiervoor geen afw?kende frames (zonder arm)en geen dubbele kolommen behoefden te worden toegepast (foto 9).De beide schachtgedeelten zijn in glijbekisting opgetrokken in een zo vroeg mogel?k sta-dium. De geprefabriceerde trappen z?n daarna zeer snel aangebracht, zodat ook t?dens demontage een goede verbinding naar alle gemonteerde vloeren aanwezig was.In de dwarsvleugel was een doorgaande schacht ter plaatse van de showroomgedeelten niet. gewenst, zodat hiervoor een afw?kende oplossing moest worden gezocht. Er was dus ookgeen lift aanwezig, maar slechts een noodtrap, die op het dak van de showroom uitkomt. Dest?fheid in dwarsrichting van deze vleugel wordt geleverd door enerz?ds een gestorte wandin het tussengedeelte, die tegel?k met de montage werd meegenomen en anderz?ds door debeide wanden van het trappehuis, die in dit geval ook geprefabriceerd Z?n en met lassenaan de kolommen van de H-elementen z?n verbonden. In langsrichting moet hier het gevei-frame de volledige stabiliteit opleveren. De kolommen z?n dus bi-axiaal berekend - opwringmoment uit nuttige belasting op de vloeren in ??n richting en op buiging door horizon-tale krachten in de langsrichting van de gevels.Het bleek ons, dat gebaseerd op het parabolisch betondruk-diagram van de GBV 1962 ookop zeer overzichtelijke manier een bi-axiale berekening was uit te voeren voor elke wille-keurige neutrale I?n. Mogelijk komen w? hier in een volgend artikel op terug.De parkeergarage en showroom, die zeer beperkt van hoogte z?n, werden uitgevoerd zonderkernen of wanden. De st?fheid wordt geleverd door de ter plaatse gestorte knooppunten.De gerekende belastingen zijn op de kantoorvloeren en showroom in het algemeen 500kgf/m2(300 nuttige belasting + 100 voor vloerafwerking en plafonds + 100 voor separaties).Voor het dak is 750 kgf/m2gerekend in verband met installaties, enz.; in de parkeergaragemet 350 kgf/m2?27710Verbinding kolom - fundering;uit de kolom steken stekken die insparingen vallen11Plaatsen van een onderkolom metuitstekende wapeningfoto: Th.Dickhoff I Leiden~---onderkolomstekeinden tevens~kolomwopening ?tJ 28voeg verd? pt~.- .~II- 111 1 :I-" e--I- I I I I11I jI1I I 111111I 1 i I1l-------o'~I ~ II I1omhullingsbuis II1 I1111 I11s6 60 inw geribd --c I II 11 11 II1111 111~Jl1 1 111ilill ~.l LHlIg-")r-- ----1f./ d-~- J ~I5mm./ "-+-----_.-12Verticale verbinding tussen kolommenvan de H-frames13Horizontale verbinding van de H-frameshoekstaal lassenoan staven'l I /( [\~I~.\---/..Cement XXII (1970) nr.7Constructie- en montagedetails? De kolomafmetingen zijn voor de kantoren op de bovenste verdiepingen 40 X 40 cm en opde lager gelegen verdiepingen 40 X 60 cm. De sprong is op de 6e laag van boven en welniet ter plaatse van de schoen, maar ter hoogte van de verdiepingsvloer uitgevoerd.? Om te voorkomen dat het onderste H-frame een kolomlengte heeft van 1! maal de verdie-pingshoogte, werd begonnen met losse kolommen van ! verdiepingshoogte. Hier bovenopwordt het eerste H-frame geplaatst. Deze zogenaamde onderkolommen werden op tweemanieren bevestigd aan de 'fundering',In de fundering worden op de juiste maat stekeinden ingebetonneerd. In de onderkolommenzijn omhullingsbuizen gestort; de ruimte tussen staaf en buis werd ge?njecteerd met cement-mortel. Waar geen ruimte meer in de kolom beschikbaar was, werd de verbinding omge-keerd uitgevoerd door stekeinden uit de kolom te laten steken en omhullingsbuizen in debalk te storten. De verbinding kwam tot stand door middel van een cementmortel, waarincement klasse C en zilverzand.Op deze beide manieren verkrijgt men een verbinding kolom - fundering die naast normaal-kracht ook een moment kan overdragen (fig. 10, foto 11).? Een ander belangrijk constructiedetail is de verticale verbinding tussen de kolommen vande H"frames. De onder- en bovenzijde van een kolom van eenH-frame bestaat uit eenstalen schoen waaraan de hoofdwapening is gelast.De stalen schoenen worden na montage en afstellen aan elkaar gelast. Zonodig kunnentussen de beide schoenen dunne stalen vulplaatjes gebruikt worden. Deze verbinding heeftin de praktijk wel eens enige moeilijkheden gegeven, daar gebleken is dat de schoen enigs"zins krom trekt tijdens en direct na het vastlassen van de hoofdwapening. Ook het zuiverop maat houden van de schoen tijdens het vormen van het wapeningsnet en het storten isniet eenvoudig (fig. 12).? De horizontale verbinding tussen twee H-frames komt tot stand door middel van een L-staal.In het montagestadium fungeert de verbinding alleen als scharnier. Na het verharden vandruklaag en randbalk kan de verbinding ook een moment opnemen (fig. 13).? Oplegging van TT-platen geschiedt enerzijds op de balk van het H-frame, anderzijds tegende ter plaatse gestorte schachten. In het montagestadium liggen de TT-platen vrij op debalk. Ten behoeve van het opstorten van de randbalk wordt de flens van de TT-plaat terug-gehouden.De schachten zijn gestort met behulp van een glijbekisting. Het was daarom bezwaarlijk eenbetonnen console als oplegging van de TT-plaat aan de schacht te storten. Ter plaatse vaneen rib van een TT-plaat werd een L-staal met verstijvingsschotjes aan de schacht beves-tigd, waarin de rib van de TT-plaat past. Tegelijk met het storten van de druklaag kon nu debetonnen console worden meegestort (fig. 14a-b, foto 15).? De gewapend-betonnen gevelplaten, voorzien van een uitgewassen sierbeton-laag aan debuitenzijde en een isolatielaag van polystyreen aan de binnenzijde, zijn ca. 2 meter hoog.Alle niet ingebetonneerde bevestigingsmiddelen zijn uitgevoerd in roestvrij staal. De plaatis voorzien van een doorgaande nok met twee hoogte-stelpunten en twee pennen die aan-gegoten worden. Aan de onder- en bovenzijde van de plaat zijn horizontale steImogelijk-heden voorzien.UitvoeringProduktieDe voorgespannen TT-platen zijn vervaardigd volgens het lange-bankprincipe. De afmetin-gen zijn gestandaardiseerd. De kubussterkte van het beton bedraagt na 1 dag gemiddeld278: : :: :.. " ....." .~:".'..'. '.. "." . '. . ..... " .":.' ... . .." ." ' ...14 aVerbinding tussen TT-element en H-frame14 bOplegging TT-element op schacht16Opslag grote hoeveelheid H-elementenin fabriekCement XXII (1970) nr. 715Montage TT-elementen450 kgf/cm2en na 28 dagen 600 kgf/cm2? Totaal zijn ca. 1150 stuks TT-platen geproduceerdmet een totale oppervlakte van 23500 m2?De H-frames werden gestort in houten mallen; ofschoon de mogelijkheid onderzocht is omvoor deze elementen stalen mallen toe te passen. De series gelijke frames waren toch nogte klein, zodat er vrij veelomstelwerk nodig was. In verband met de gewenste levertijdwaren toch ook meerdere mallen vereist.Totaal werden 459 frames gefabriceerd, waarvan 83 stuks voor de parkeergarage en 40 stuksvoor de beide showrooms. De kubussterkte van het beton bedroeg na 28 dagen gemiddeld450 kgf/cm2?OpslagFoto 16 illustreert de grote opslagruimte die nodig wordt indien, zoals ook bij dit gebouw,de start van de montage ten gevolge van onder meer onwerkbaar weer op de bouwplaatsenkele weken uitgesteld wordt.TransportDe H-frames werden vervoerd op speciaal daarvoor ingerichte auto's. De kolommen zakkendoor de laadvloer van de auto tot op minimaal 20 cm boven het wegdek.MontageOorspronkelijk lag het in de bedoeling de hoogbouw zogenaamd 'droog' te monteren. Hier-mede wordt bedoeld dat de montage-aannemer onafhankelijk van de rest van de bouw eenaantal lagen (4 of 5) monteert. Alle montagedetails zijn ook hierop gedimensioneerd, enuitgezocht.De hoogbouw is te onderscheiden in drie gedeelten (het lange blok in 2 delen door middelvan de dilatatievoeg en het korte blok). Op deze wijze konden de werkzaamheden zoalsmontage elementen, ter plaatse betonneren en stellen gevelplaten, steeds in een anderdeel van het complex en onafhankelijk van elkaar plaatshebben. De hoofdaannemer hadtegen dit systeem bezwaar, omdat veel horizontaal transport nodig was voor het terplaatse storten. Daarom is na overleg besloten de hoogbouw laag voor laag te monteren endirect achter de ruwmontage de drukvloeren met randbalken te storten. AI de betonspeciekon nu met de bouwkraan op de plaats van bestemming gebracht worden. Een en ander27917Montage van de beton-trappen in deschachtfoto: Th.Dickhoff I Leiden18Montage van een gevelelementvereiste wel een gedegen overleg en strakke planning, maar heeft toch ook tot een vlottebouwwijze geleid.Als nadeel van de omschreven methode van werken kan nog worden genoemd, het veleomrijden van de montagekraan.MontagevolgordeIn grote lijnen was de montagevolgorde als volgt:a. trappen en bordessen in de gegleden schachten (foto 17);b. de beide showrooms;c. de hoogbouw;d. de parkeergarage.Overigens is de parkeergarage in drie gedeelten gemonteerd, nl. het deel van de parkeer-garage dat zich onder de hoogbouw bevindt helemaal bij het begin van de montagewerk"zaamheden; het deel dat grenst aan de showroom direct n8 de montage van de hoogbouwen de beide delen die grenzen aan de hoogbouw enkele weken daarna. Dit laatste in ver-band met het aanbrengen van de gevelplaten.Op 21 april 1969 werden de eerste prefab-elementen gemonteerd, doch eerst ca. 1 juli werdgestart met de normale montagecyclus van de hoogbouw. Deze hoogbouw kwam eindoktober gereed. Gepland was een montagecyclus van 9 werkdagen per laag, hetgeen ookgerealiseerd is. De montage van de gevelplaten was hierbij niet inbegrepen, de in het werkte sorten druklagen en randbalken wei.KraankeuzeJuist in verband met de moeilijke bereikbaarheid van sommige gedeelten van het gebouwen de wens het geheel van ??n zijde van het gebouw te monteren, is gezocht naar eenmontagekraan met een grote capaciteit, die toch redelijk eenvoudig verplaatsbaar is. Toege-past is de American 9299 rupskraan met een hoofdmast van 38 m lengte en een wippendejib van 12 m lengte; voor de bovenste verdieping werd de jib verlengd tot 18 m lengte. Metdeze combinatie kon tot windkracht 6 gewerkt worden. Maximaal kon een element van 9 tonin een straal van 30 m gemonteerd worden.De gevelplaten werden met behulp van een autokraan gemonteerd, die voor dit werkspeciaal voorzien was van een vacu?m-hefapparaat met vier zuignappen (foto's 18-19).MontagedetailsTen behoeve van stabiliteit tijdens de montage werden alle kolommen met stalen trek-drukschoren afgeschoord op de vloer. De TT-platen werden ter weerszijden van de kolom vast-gelast aan de balk.Op deze wijze wordt een driehoek geformeerd, nl. kolom - balk - schoor, die de gewenstestabiliteit oplevert. Ten behoeve van het ophijsen van de frames werden in de kolommengaten 0 50 gespaard; in de TT-platen werden hijsogen van kettingstaal ingebetonneerd.In de gevelplaten waren geen hijsvoorzieningen nodig, omdat ook op de fabriek een vacu?m-hefapparaat werd gebruikt.ProefbelastingenOp verzoek van Bouw- en Woningtoezicht Amsterdam is een proef op schaal 1: 3 gemaaktvan de voeg tussen de kolommen van de hoogbouw en de in het werk gestorte balk. Despanning in deze voeg kan oplopen tot 120 kgf/cm'. De voeg wordt verdiept uitgevoerd(fig. 20). Foto 21 geeft een beeld van de uitvoering van de proef.De voegdikte is niet op schaal gemaakt; de dikte is ongeveer gelijk aan de voegdikte inde praktijk gehouden daar anders een en ander moeilijk te verwerken werd.19Bevestiging gevelelementCement XXII (1970) nr. 7kolom----)HH-+-tt-~*beugels----'j~4F9F_9~'*1t.~:!.:::.: _ ~ ~::t::::i!!Il fl1polyvoitbuis - - - rstel boutje _.Jt===========!====='it2028020-21Uitgevoerde proefbelasting22Proefbelasting op voorgespannenTT-element (de re?le belasting is slechts1i auto!)23Oplegging TT-element Op de L-vormigerandbalkenCement XXII (1970) nr. 7De voeg werd vanaf ??n zijde met mortel aangegoten tot ca. 1 cm boven de onderkant vanhet kolommetje. De kubussterkte van de aangietmortel bedraagt na 7 dagen ca. 500 kgf/cm2? Het kolommetje met de voeg werd in een kubusdrukpers belast. In alle gevallen be-zweek de kolom; gemiddeld werd een drukspanning bij breuk gemeten van 600 kgf/cm2?Wel werd duidelijk een verschil in breuksterkte gemeten of de kolom gesteld was op eenstelboutje of op een gemetselde hoogtevulling; het laatste geval geeft hogere breuksterkte-resultaten.Na het proefbelasten van de kolommetjes werden de voeg en kolom van elkaar gescheidenen kon de voeg gecontroleerd worden op de aanwezigheid van luchtbellen. Deze zijn overhet algemeen niet groter dan 5 mm en bedragen niet meer dan 5% van het totale drukvlak.Eveneens werd een proefbelasting uitgevoerd op een voorgespannen TT-plaat 120/50 zonderdruklaag. De overspanning bedroeg 17,23 m; de einden waren vrij opgelegd. Voor de op tebrengen belasting werden betonnen gootbanden gebruikt van ca. 100 kg per stuk (foto 22).Op deze wijze werd zoveel mogelijk een q-belasting nagebootst. Het opbrengen van debelasting geschiedde overeenkomstig de RVB 1967.De eerste scheurvorming trad op bij een moment in de plaat dat veel hoger ligt dan hettoelaatbare scheurmoment (30 850kgfm). Het moment waarbij de eerste scheuren optradenwas 50000 kgfm. De plaat lag toen ook juist helemaal vlak.Teruggerekendkon worden dat de aangenomen breuk-treksterkte van het beton aardigovereenkomt met de werkelijkheid. Het berekende breukmoment van deze plaat zonderdruklaag was 89700 kgfm. Hierbij was gezien de geringe dikte van de flens, de beton-drukspanning maatgevend. Breuk trad op bij 92 700kgfm. De vlak voor dit moment geme-ten doorbuiging bedroeg 37,5 cm.Uit de gemeten doorbuigingen v??r het moment van schelJrvorming kan de E-modulus be-paald worden. Elke belastingstrap gaf een momentstoename van 4700 kgfm; de toenamevan de zakking was 6 mmo5 Mi25 470000 X 172322Af = 48 . El' waaruit volgt: E = 48 X 490000 X 0,6 = 494000 kgf/cm.Volgens de RVB 1967 zal de E-modulus bij K600 400000 kgf/cm2bedragen.Volgens de CEB-richtlijnen is de E-modulus 466000 kgf/cm2?ParkeergarageIn het bijzonder moge worden gewezen op de eenvoudige opzet van de parkeergarage. Eris bewust gekozen voor ??nrichtingsverkeer. Er zijn gescheiden hellingen voor opgaand enneergaand verkeer. Aan het einde van elke rijbaan op een parkeervloer, kan dus weerworden gekozen voor omhoog of omlaag. Voor de draagconstructie van de hellingen zijneveneens H-elementen met kolommen 4,80 m hart op hart toegepast. De parkeervloerenzijn verder geheel kolomvrij, waardoor in- en uitdraaien van de parkeervakken niet wordtbelemmerd en de ruimte maximaal benut. De veiligheid en overzichtelijkheid zijn optimaal.Als men het tussengedeelte, waar de onderbouw van de hoogbouw de parkeergarage kruist,even wegdenkt, spreekt deze opzet nog meer aan.De toegepaste TT-elementen bezitten voor de grote overspanningen de afmetingen 120/50,waarmee de totale constructiehoogte nog geen 60 cm bedraagt. Het is te verwachten, datde toepassing van TT-platen van 2,40 m breedte nog economischer is. In het ontwerp-stadium was dit echter voor de montagekraan nog net iets te veel gevraagd. Ook op ditpunt kan het toepassen van lichtbeton de helpende hand bieden. Ter plaatse van dekleinere overspanningen bij de opritten zijn TT-elementen 120/35 toegepast. Hiermee is terplaatse van de frames ongeveer dezelfde vrije hoogte bereikt. De gevelframeshebben L-vormige randbalken, waardoor minder bekistingswerk nodig was en in het montage-stadiumminder balkhoogte onder de TT-ribben (fig. 23). De kolomafmetingen van de gevel bedrag?n30 X 40 cm; in het midden 30 X 45. Deze laatste waren toch afwijkend, aangezien tweehorizontale regels per 'H-element' zijn toegepast, in verband met verspringende vloerenvolgens de split"level opzet. In dit geval bleek het voorgaande goedkoper dan het in het28124TT-elementen maken grote kolomvr?eoverspanningen mogel?k, zoals in deparkeergarageCement XXII (1970) nr. 7midden naast elkaar opstellen van twee identieke gevel-frames, waaraan we eigenlijk devoorkeur zouden hebben gegeven om het aantal verschillende typen elementen te beperken.Een dergelijke 'parkeer-unit' kan nagenoeg overal goedkoper en snel worden neergezet enkan bovendien in alle richtingen worden uitgebreid. In hoogterichting moet daar natuurlijkwel van te voren op gerekend worden.Toepassing lichtbetonMoest tot voor kort geconcludeerd worden dat voor de in de prefabricage gewenste sterktengeen geschikte lichte toeslagmaterialen beschikbaar waren, thans is daarin een duidelijkeverandering op handen. De door ons gewenste K450kan nu met verschillende materialenbereikt worden. Globaal kan hiermee voor bijv. voorgespannen elementen met behoud vande afmetingen, dezelfde nuttig.e belasting gedragen worden als bij een uitvoering in normaalbeton. Voor het Coen-gebouw was dit nog niet te realiseren, maar voor andere (in voorbe-reiding zijnde) gebouwen wel. Zo zal een hoogbouw van 16 verdiepingen eveneens met 14 mvr[je overspanning met korIin als toeslagmateriaal zeer binnenkort tot uitvoering komen.Naast het niet te verwaarlozen voordeel van 25% gewichtsbesparing, zijn enkele andereeigenschappen van lichtbeton van meer betekenis:Een betere geschiktheid voor aan temperatuurswisselingen onderhevige (buiten)constructies.Daar de elasticiteitsmodulus ongeveer 0,6 maal en de uitzettingsco?ffici?nt ongeveer 0,8maal die van normaal grindbeton is, zullen de door temperatuursinvloed optredende (trek)-spanningen ongeveer de helft (0,8 X 0,6 = 0,48) zijn. Ook de directe lengteverandering isiets minder (3). Hierdoor worden een aantal aantrekkelijke architectonische mogel[jkhedengeopend.Bovendien is lichtbeton in het algemeen gunstiger met het oog op de brandpreventie.BrandpreventieVooralsnog dient ten aanzien van de toepassing van voorgespannen beton enige reserve inacht te worden genomen. Het ingenieursbureau geeft de voorkeur aan de hier uitgevoerde'monoliet-constructie' in verband met ruimere veiligheid tegen bijv. brand, overbelasting,explosie, dwarskracht, enz. Uiteraard streven debetonwarenfabrikanten naar oplossingenmet zo weinig mogelijk in het werk te storten beton. Voor elk concreet geval dient dit naderte worden bezien. Een inmiddels op gang gekomen proevenserie zal mogelijk meer inzichtverschaffen.SamenvattingMet het oog gericht op de toekomst, kan het volgende worden gesteld:Het is mogel[jk gebleken een vr[j gecompliceerd gebouwen-complex in hoofdzaak te pre-fabriceren met behoud van de eenvoudige basis-opzet. Behalve dat zeer snel een gebouwmet grote vr[je ruimten tot stand kan komen, bleek het ook een zeer economische oplossingte bieden.Mits de ontwerper een bepaalde regelmaat in de opzet aanvaardt is een gave constructiemogel[jk met ruime vrijheid in architectonische mogel[jkheden en ruime vr[jheid van indeling.Toepassing van lichtbeton zal in de toekomst de mogel[jkheden nog vergroten. In het bij-zonder ",oor wat betreft de parkeergarage menen wij de voordelen van de grote vr[je over-spanningen te hebben gebruikt om tot een economisch en doelmatig gebruik van de ruimtete komen.Ten slotte menen wij de nadruk te moeten leggen op de samenwerking waarmee dit gebouwtot stand kwam, waarbij in het bijzonder de benadering en het enthousiasme van de I.B.B.als hoofdaannemer zeer plezierig was.Litteratuur1. Nieuwe wegen in geprefabriceerde hoogbouw, door AGerritse, 'Cement' 1966 nr. 122. Toepassing voorgespannen TT-elementen, door AGerritse, 'Cement' 1968 nr. 123. Kantoor waterleidingmaatschapp[j Midden-Nederland, doorir.J.D.Schoute en J.Bakker,'Cement' 1970 nr. 6.282

Reacties