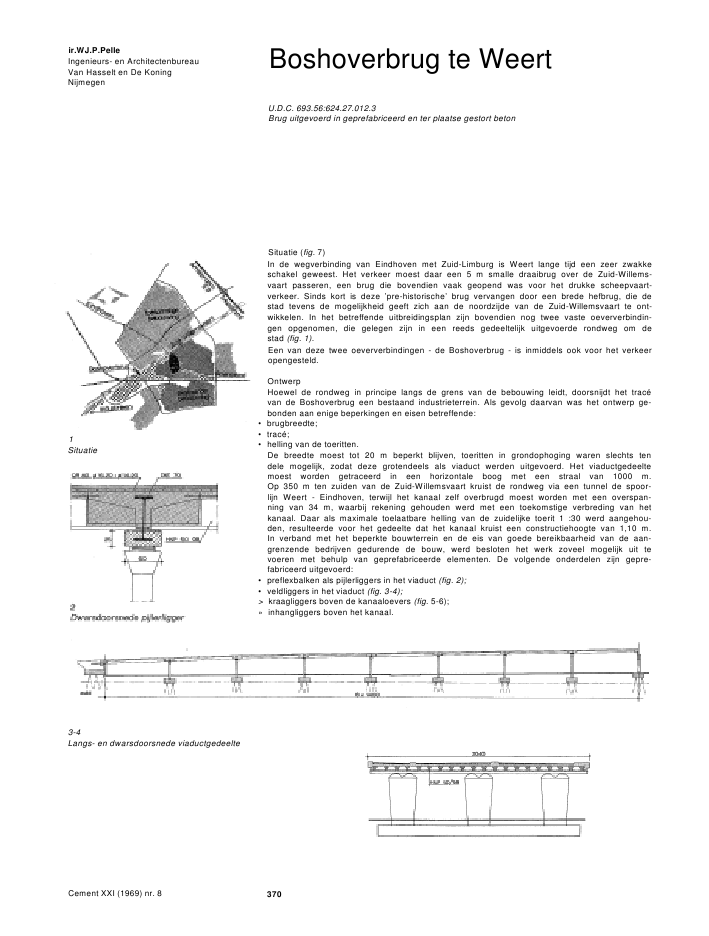

ir.WJ.P.PelleIngenieurs- en ArchitectenbureauVan Hasselt en De KoningNijmegenBoshoverbrug te WeertU.D.C. 693.56:624.27.012.3Brug uitgevoerd in geprefabriceerd en ter plaatse gestort beton1SituatieSituatie (fig. 7)In de wegverbinding van Eindhoven met Zuid-Limburg is Weert lange tijd een zeer zwakkeschakel geweest. Het verkeer moest daar een 5 m smalle draaibrug over de Zuid-Willems-vaart passeren, een brug die bovendien vaak geopend was voor het drukke scheepvaart-verkeer. Sinds kort is deze 'pre-historische' brug vervangen door een brede hefbrug, die destad tevens de mogelijkheid geeft zich aan de noordzijde van de Zuid-Willemsvaart te ont-wikkelen. In het betreffende uitbreidingsplan zijn bovendien nog twee vaste oeververbindin-gen opgenomen, die gelegen zijn in een reeds gedeeltelijk uitgevoerde rondweg om destad (fig. 1).Een van deze twee oeververbindingen - de Boshoverbrug - is inmiddels ook voor het verkeeropengesteld.OntwerpHoewel de rondweg in principe langs de grens van de bebouwing leidt, doorsnijdt het trac?van de Boshoverbrug een bestaand industrieterrein. Als gevolg daarvan was het ontwerp ge-bonden aan enige beperkingen en eisen betreffende:? brugbreedte;? trac?;? helling an de toeritten.De breedte moest tot 20 m beperkt blijven, toeritten in grondophoging waren slechts tendele mogelijk, zodat deze grotendeels als viaduct werden uitgevoerd. Het viaductgedeeltemoest worden getraceerd in een horizontale boog met een straal van 1000 m.Op 350 m ten zuiden van de Zuid-Willemsvaart kruist de rondweg via een tunnel de spoor-lijn Weert - Eindhoven, terwijl het kanaal zelf overbrugd moest worden met een overspan-ning van 34 m, waarbij rekening gehouden werd met een toekomstige verbreding van hetkanaal. Daar als maximale toelaatbare helling van de zuidelijke toerit 1 :30 werd aangehou-den, resulteerde voor het gedeelte dat het kanaal kruist een constructiehoogte van 1,10 m.In verband met het beperkte bouwterrein en de eis van goede bereikbaarheid van de aan-grenzende bedrijven gedurende de bouw, werd besloten het werk zoveel mogelijk uit tevoeren met behulp van geprefabriceerde elementen. De volgende onderdelen zijn gepre-fabriceerd uitgevoerd:? preflexbalken als pijlerliggers in het viaduct (fig. 2);? veldliggers in het viaduct (fig. 3-4);> kraagliggers boven de kanaaloevers (fig. 5-6);? inhangliggers boven het kanaal.3-4Langs- en dwarsdoorsnede viaductgedeelteCement XXI (1969) nr. 8 3705-6Langs- en dwarsdoorsnede bruggedeelte7Overgang brug op viaduct8Bruggedeelte9-10Aanzicht en wijze van behakken cannelureskeerwandUiteraard legt het bouwen met geprefabriceerde elementen andermaal zekere beperkingenop voor de esthetische vormgeving. Na het gereed komen blijkt alles toch zeer behoorlijkuit de 'betonverf' te zijn gekomen. De toepassing van de pijlerliggers geeft het viaduct eenopen karakter (foto 7). De flauwe kromming en de overkraging van het brugdek werkenharmonieus samen (foto 8). Hoewel vooraf een maquette was gemaakt, overtreft hetresultaat de verwachtingen. Een lange brug is nl. moeilijk aan de hand van een maquette tebeoordelen.Aan de zuidelijke be?indiging gaat het viaduct over in een keerwand (noodzakelijk doorruimtegebrek). Om het eentonige karakter van de wand te breken, is deze voorzien van3 cm diepe cannelures die ruw behakt zijn (foto 9). Dit behakken kan op diverse wijzengeschieden. De wijze als aangegeven in figuur 10 maakt dat men vanuit iedere gezichtshoekafwisselend gladde en behakte vlakken waarneemt.ConstructieAangezien de grondslag ter plaatse bestaat uit sterk leemhoudend fijn zand, is het gehelekunstwerk gefundeerd op 12 m lange voorgespannen betonpalen. Alle pijlers bestaan uitdoorgaande funderingssloven, waarop bij het viaductgedeelte drie losstaande 30 cm dikkekolomwanden, die in breedterichting taps zijn uitgevoerd. Bij het bruggedeelte hebben dekolomwanden dezelfde vorm, maar zijn dikker en vormen met de bovenbalk een portaal.Bij het viaduct zijn op de kolommen twee preflexbalken van 10 m lengte geplaatst, die inhet midden aan elkaar gekoppeld zijn, zodat op deze wijze een 20 m lange over drie steun-punten doorlopende bovenbalk met overkragingen is geformeerd (fofo 11).Op de onderflens van de preflexliggers zijn voorgespannen profielen HNP-50/98 geplaatst,die als gevolg van de aanwezige horizontale boog in lengte vari?ren. De gemiddelde lengtevan de balken in ieder van de 8 velden van het 112 m lange viaductgedeelte bedraagt13,90 m. Na het plaatsen van deze balken is tussen en boven de kopeinden, dus rond hetlijf en de bovenflens van de preflexliggers (foto 12) een dwarsbalk gestort en is tenslotteop de HNP-profielen een betondek van gemiddeld 16 cm dik aangebracht, waarmee eenvolledig samenwerkende constructie werd verkregen. Vermoedelijk is het beter de dwars-balk en het dek gelijktijdig te storten. Bij de hier gevolgde werkwijze doet zich immers eenstatisch onduidelijke toestand voor. De profielbalken vinden een zekere inklemming in dedwarsbalk om de preflexligger, doch bij de dimensionering is er van uitgegaan, dat de profiel-balken tijdens het aanbrengen van het dek werken als vrij opgelegde liggers. Doorbuigings-metingen tijdens het aanbrengen van het dek hebben echter aangetoond, dat het laatste nietoveral het geval was. Het is duidelijk dat bij deze 'toevallige' inklemming hoekverdraaiingenkunnen optreden, dus ook kleine naden. Bij gelijktijdig storten zal weliswaar de spannings-verdeling in de preflexligger iets ongunstiger zijn.Cement XXI (1969) nr. 8 371Boven de steunpunten is zachtstaalwapening aangebracht voor het opnemen van negatievemomenten als gevolg van de mobiele belasting (zie Cement XX (1968) nr. 8 en 12).Het bruggedeelte bij en over de Zuid-Willemsvaart is opgebouwd met behulp van voorge-spannen profielen HNP-85/98. De overspanningen bedragen 3 ? 18 m en 34 m.In twee 18 m' velden zijn balken met 4,5 m overkraging geplaatst. De uiteinden van dezeoverkragingen zijn voorzien van een tand, waarop als sluitstuk boven het kanaal inhang-liggers van 25 m lengte zijn geplaatst. Deze inhangliggers zijn daartoe voorzien van tweestalen tandconstructies, bestaande uit versterkte staalprofielen DIR-22, die met behulp vantwee korte verticaal geplaatste Dywidag-staven 0 32 mm aan de balkkop vastgespannen zijn{fig. 13). Ten behoeve van de juiste hoogteafstelling bij de montage van de inhangliggerszijn de stalen tanden voorzien van aangelaste oren met inwendige schroefdraad voor stel-bouten. Bij het plaatsen op rubberopleggingen werden de tanden ingebed op stelspecie vankunststofmortel; na de verharding konden de stelbouten worden verwijderd. Bij de verdereafbouw zijn de stalen tanden met uitzondering van de onderzijde geheel ingebetonneerd,De montagewijze werd vooraf in de fabriek beproefd (foto 14).De dimensionering van de voorspanning in de geprefabriceerde overkragende balk is zodanigdat deze het negatieve moment kan opnemen veroorzaakt door het eigen gewicht van deinhangligger zonder de later daarop aan te brengen druklaag.Na plaatsing van de inhangliggers is het gemiddeld 18 cm dikke dek op de overkragendeliggers gestort. Na voldoende verharding wordt het dek - als onderdeel van de met hetHNP-profiel samenwerkende constructie - voorgespannen met Dywidag-staven ? 32 mm.Per balkbreedte spannen twee van deze staven de gehele balklengte en twee andere alleende steunpuntszone. Deze voorspanning is berekend op het steunpuntsmoment dat wordt ver-oorzaakt door de nog te storten druklaag op de inhangliggers en door de mobiele belasting.De inhangconstructie is bij de voegen met behulp van ingestorte koppelstaven doorverbon-den met de overkragingen waarmee de constructie de benodigde horizontale stabiliteit heeftverkregen. Deze koppelstaven zijn zo dicht mogelijk boven de opleggingen aangebracht,zodat een zuivere scharnierverbinding werd verkregen. Aan de bovenzijde is het scharnierafgedicht met een waterdichte rubbervoegconstructie. Daarmee zijn overigens ook alle dila-tatievoegen voorzien, die evenwel gedimensioneerd zijn op de grote horizontale verplaatsin-gen die daar optreden. Aan de rand is van de scharnierconstructie weinig zichtbaar (foto 75).Het horizontale gedeelte van het scharnier valt weg onder de verkenning van de rand, deverticale voegen zijn aan de rand 1 cm breed gemaakt. In de constructie zelf zijn de voeg-afmetingen in verband met mogelijke maatafwijkingen natuurlijk van royalere afmetingen.De randen van de brugplaat werden gestort van voeg tot voeg nadat de balken en het dekeen geheel vormden. Het aanzienlijke gewicht van de rand wordt zodoende over voldoendebreedte gespreid.Behalve de nodige rubberopleggingen onder de preflexbalken en onder de balken van hetbruggedeelte, zijn ter plaatse van de bewegingsvoegen teflon-opleggingen aangebracht.Rubberopleggingen zouden daar wegens de grote bewegingsmogelijkheid en vanwege hetgrote aantal (onder ieder van de 20 balken) te grote horizontale krachten veroorzaken. Toe-gepast zijn zgn. gleitpolster ofwel glijkussens. Aangezien de verticale krachten vrij kleinzijn, kunnen de afmetingen gering zijn. Door combinatie van teflonfolie met enkele dunnelagen rubber en staalplaat, kunnen geringe hoekverdraaiingen als gevolg van doorbuigingenworden opgenomen.UitvoeringHet bouwen met geprefabriceerde onderdelen ondervindt bij veel aannemers enige tegenzin.Deze wordt vooral veroorzaakt door de mogelijke discontinu?teit in de werkzaamheden.Daarnaast wordt het afhankelijk zijn van derden veelal als een bezwaar aangemerkt. Bij eenbouwwerk van redelijk grote omvang, vervalt het bezwaar van de discontinu?teit. Men kanCement XXI (1969) nr. 8 37217Pijlerkolommen van viaductgedeelte18Montage van preflexliggers19Montage inhangliggers20Montage viaductliggerskiezen voor een vorm van uitvoering waarbij ??n aannemer als hoofdaannemer optreedtvoor alle werkzaamheden, en waarbij levering en montage van de geprefabriceerde onder-delen, in het bestek een stelpost is.Bij dit werk waren twee aannemers betrokken; ieder met zijn eigen verantwoordelijkheid,terwijl de co?rdinatie berustte bij de directie. E?n aannemer verzorgde de onderbouw en dewerkzaamheden, die nog nodig zijn na de montage van de geprefabriceerde onderdelen.De andere aannemer leverde en monteerde deze onderdelen en voerde de ter plaatse nodigevoorspanwerkzaamheden uit. Met enige co?rdinatie was het mogelijk dat beide aannemershun werkzaamheden goed aansluitend konden uitvoeren.Zoals uit het werkschema (fig. 16) blijkt, heeft de eerste aannemer 17 weken nodig voorhet bouwen van de eerste pijlers (foto 17) voordat de tweede aannemer met de montagekan beginnen (foto 18 -20). Deze laatste is daarmee 10 vrijwel aansluitende weken bezig.terwijl de eerste aannemer nog voortgaat met het afbouwen van pijlers en het aanbrengenvan het brugdek op de inmiddels geplaatste balken. Na het gereedkomen van de montagegaat de 'onderbouwaannemer' daarmee door, alsmede met de afwerking, zoals het aanbren-gen van randen en bermen. Intussen moet de tweede aannemer gedurende enige dagen devoorspanwerkzaamheden aan het brugdek boven de kraagliggers uitvoeren.Voor de aannemer van de onderbouw bevatte het werk vrij veel repetitiewerkzaamheden.Voor de kolommen van de pijlers van het viaductgedeelte kon de bekisting tenminste drie-maal worden gebruikt en met geringe wijzigingen zelfs vaker. Bij het bruggedeelte kondende pijlerbekistingen tweemaal worden benut.De totale bouwtijd bedroeg 38 weken, hetgeen voor 2000 m2brugdek zonder prefabricagemoeilijk haalbaar is. Hierbij moet nog in aanmerking worden genomen, dat de laatst uit tevoeren werkzaamheden een stagnatie van 2 weken ondervonden door vroege vorstperioden.Het aanbrengen van het asfaltdek moest hierdoor worden uitgesteld tot het voorjaar.De bouwkosten van het werk zonder de opritten bedragen ongeveer 1800 000, waarvanf 950 000, voor de onderbouw enz. en f 850 000, voor het leveren en monteren van de balken.Per m2kunnen de bouwkosten voor het viaductgedeelte (2240 m2) op 380 worden gesteld endie voor het bruggedeelte (1760 m2) op f 560.De aannemer van de onderbouw was N.V. Galjaard te Zaltbommel, terwijl de levering enmontage van de preflex- en voorgespannen balken, alsmede de uitvoering van de voorspan-werkzaamheden, verzorgd werd door de Nederlandse Spanbeton Maatschappij te Alphena/d Rijn. De samenwerking tussen de beide aannemers was goed.Cement XXI (1969) nr. 8 373

Reacties