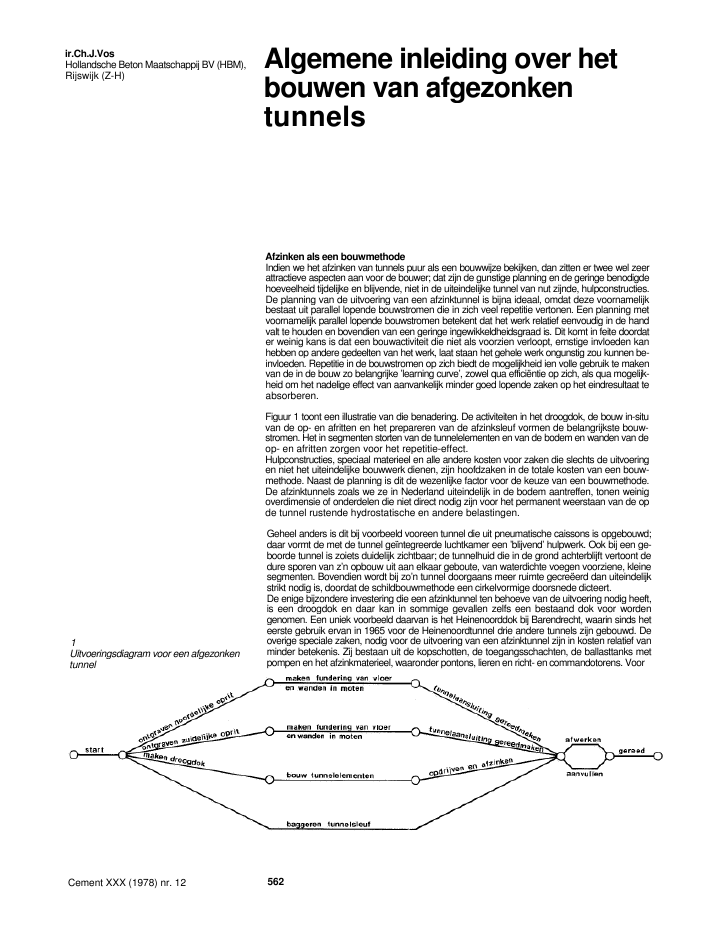

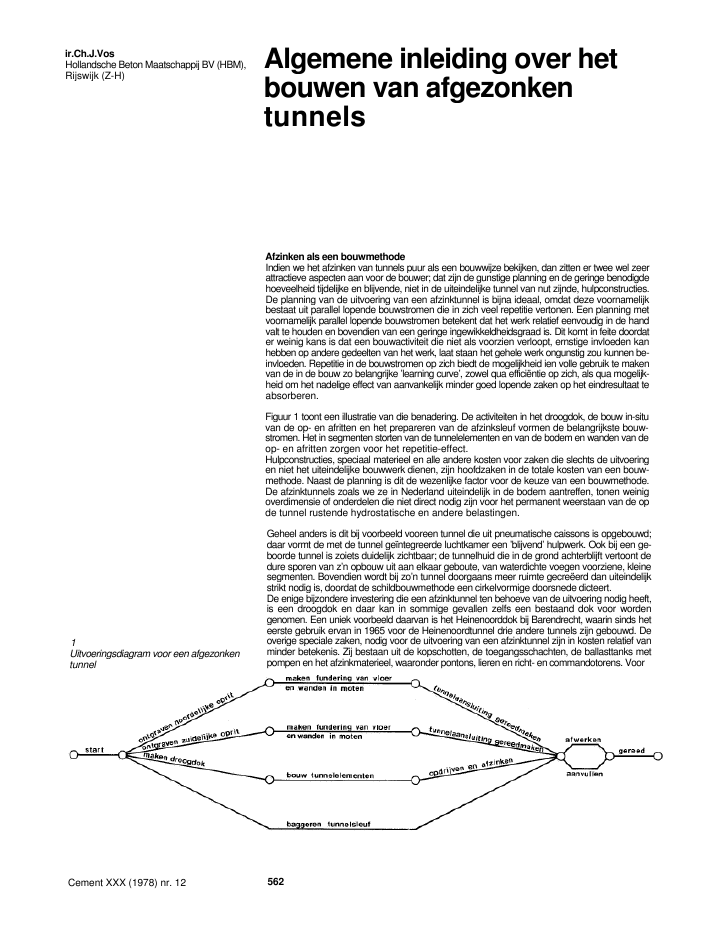

ir.Ch.J.VosHollandsche Beton Maatschappij BV (HBM),Rijswijk (Z-H)Algemene inleiding over hetbouwen van afgezonkentunnels1Uitvoeringsdiagram voor een afgezonkentunnelAfzinken als een bouwmethodeIndien we het afzinken van tunnels puur als een bouwwijze bekijken, dan zitten er twee wel zeerattractieve aspecten aan voor de bouwer; dat zijn de gunstige planning en de geringe benodigdehoeveelheid tijdelijke en blijvende, niet in de uiteindelijke tunnel van nut zijnde, hulpconstructies.De planning van de uitvoering van een afzinktunnel is bijna ideaal, omdat deze voornamelijkbestaat uit parallel lopende bouwstromen die in zich veel repetitie vertonen. Een planning metvoornamelijk parallel lopende bouwstromen betekent dat het werk relatief eenvoudig in de handvalt te houden en bovendien van een geringe ingewikkeldheidsgraad is. Dit komt in feite doordater weinig kans is dat een bouwactiviteit die niet als voorzien verloopt, ernstige invloeden kanhebben op andere gedeelten van het werk, laat staan het gehele werk ongunstig zou kunnen be-invloeden. Repetitie in de bouwstromen op zich biedt de mogelijkheid ien volle gebruik te makenvan de in de bouw zo belangrijke 'learning curve', zowel qua effici?ntie op zich, als qua mogelijk-heid om het nadelige effect van aanvankelijk minder goed lopende zaken op het eindresultaat teabsorberen.Figuur 1 toont een illustratie van die benadering. De activiteiten in het droogdok, de bouw in-situvan de op- en afritten en het prepareren van de afzinksleuf vormen de belangrijkste bouw-stromen. Het in segmenten storten van de tunnelelementen en van de bodem en wanden van deop- en afritten zorgen voor het repetitie-effect.Hulpconstructies, speciaal materieel en alle andere kosten voor zaken die slechts de uitvoeringen niet het uiteindelijke bouwwerk dienen, zijn hoofdzaken in de totale kosten van een bouw-methode. Naast de planning is dit de wezenlijke factor voor de keuze van een bouwmethode.De afzinktunnels zoals we ze in Nederland uiteindelijk in de bodem aantreffen, tonen weinigoverdimensie of onderdelen die niet direct nodig zijn voor het permanent weerstaan van de opde tunnel rustende hydrostatische en andere belastingen.Geheel anders is dit bij voorbeeld vooreen tunnel die uit pneumatische caissons is opgebouwd;daar vormt de met de tunnel ge?ntegreerde luchtkamer een 'blijvend' hulpwerk. Ook bij een ge-boorde tunnel is zoiets duidelijk zichtbaar; de tunnelhuid die in de grond achterblijft vertoont dedure sporen van z'n opbouw uit aan elkaar geboute, van waterdichte voegen voorziene, kleinesegmenten. Bovendien wordt bij zo'n tunnel doorgaans meer ruimte gecre?erd dan uiteindelijkstrikt nodig is, doordat de schildbouwmethode een cirkelvormige doorsnede dicteert.De enige bijzondere investering die een afzinktunnel ten behoeve van de uitvoering nodig heeft,is een droogdok en daar kan in sommige gevallen zelfs een bestaand dok voor wordengenomen. Een uniek voorbeeld daarvan is het Heinenoorddok bij Barendrecht, waarin sinds heteerste gebruik ervan in 1965 voor de Heinenoordtunnel drie andere tunnels zijn gebouwd. Deoverige speciale zaken, nodig voor de uitvoering van een afzinktunnel zijn in kosten relatief vanminder betekenis. Zij bestaan uit de kopschotten, de toegangsschachten, de ballasttanks metpompen en het afzinkmaterieel, waaronder pontons, lieren en richt- en commandotorens. VoorCement XXX (1978) nr. 12 5622Metro Rotterdam - tunnelelement drijvendin kanaal, gevormd door damwandena = damwand, b = geleide rail, C =stempelsdeze laatste categorie geldt nog duidelijker dat ze meestal weer voor andere tunnels bruikbaarzijn en bovendien grotendeels uit standaardmaterieel bestaan of kunnen worden opgebouwd.Dit alles maakt het afzinkconcept voor de bouw van een tunnel d? ideale methode. Speciaal voorlangere tunnels en voor gebieden waar meerdere tunnels gebouwd moeten worden, valt ernauwelijks een goedkopere, minder ingewikkelde en snellere bouwmethode te bedenken.Daarom is deze uitvoeringsmethodiek ook niet beperkt tot kruisingen van vaarwegen, maar kanook economisch gebruikt worden op het land, zoals dit bij voorbeeld gebeurde bij de eersteRotterdamse metrolijn waar de 'tunnelsleuf' tussen twee op elkaar afgestempelde damwandenwas gegraven. Hierin werde de elementen getransporteerd en afgezonken.De bouwactiviteiten in het droogdokDe meeste afzinktunnels in Nederland hadden een droogdok waarin alle elementen tegelijkkonden worden gebouwd. In enkele gevallen, bij de bouw van naar verhouding lange tunnels,zoals bij de Amsterdamse Utunnel en de Rotterdamse Metrotunnel, werden speciaal voor ditdoel gebouwde droogdokken met deuren gebruikt, waarin slechts een of twee elemententegelijk konden worden gebouwd.Bij de bouw van zo'n droogdok komen over het algemeen weinig bijzonderheden naar voren.Slechts de bodem verdient speciale zorg, omdat de doorlatendheid daarvan moet waarborgendat de waterdruk zich tijdens het onderwaterzetten van het dok snel en vooral gelijkmatig onderde tunnelbodem verdeelt, ten einde het opdrijven van het tunnelelement beheerst te latenverlopen.3Wandvoeg tussen twee tunnelmoten entussen twee tunnelelementen in de VlaketunnelA = airex 10 ? 80 mm, b = polyurethaankit,c = polyethyleenschuim, d = asbestcementstrook, e = buthylrubber, f = gina profiel,g = permanente afdichting, h = houten kist,j = betonvulling, k = wapeningCement XXX (1978) nr. 12 5634Bekisting voor vloer en wanden van deVlake tunnela = centerpen zijschotten, b = verankeringzijschotten, c = wiel + rail, d = vijzels,e = houten beplating, f = stalen frames metperidragers5Tunnel sluitschottena = gina profiel, b = betonnen sluitwand,c = trekconstructie, d = oplegconsole,e = stalen steunen, f = steunbalkenEr zijn hiervoor verschillende methoden gangbaar. Bij tunnels waarbij een volledige waterdichtebekleding wordt toegepast, w?rdt een grindbed op de dokbodem gestort. Daarop wordt dewaterdichte tunnelbodembekleding, bestaande uit 6 mm dikke staalplaat gesteld, waarop dande verdere tunnel wordt gebouwd.Indien er geen sprake is van een waterdichte bekleding, wordt onder meer gebruik gemaakt vanzogenaamd 'no fines' beton, dat wil zeggen beton zonder zandtoeslag. Deze 15 cm dikkeporeuze laag, die op een grindbed wordt gestort, vormt de werkvloer. Om hechting tussen dezewerkvloer en de betonnen tunnelbodem te voorkomen, wordt op de werkvloer een blikkenbeplating van 0,3 mm dikte uitgespreid. Bij het opdrijven van tunnelelementen hebben zich inNederland nooit serieuze problemen voorgedaan; toch wordt het raadzaam geacht rekening tehouden met een 'kleef' van 100 kg/m2tussen fundering en tunnelbodem. Zo'n kleef zou bijvoorbeeld door het dichtslibben van de poreuze fundering kunnen ontstaan.De meeste afzinktunnels in Nederland zijn niet op palen gefundeerd. Dit impliceert dat de stijf-heid van de tunnel in langsrichting dient te worden beperkt, om hoge spanningen ten gevolgevan verschillen in funderingsstijfheid te voorkomen. Het cre?ren van scharnierende voegen omde 15 tot 30 m in de tunnel garandeert de gewenste flexibiliteit.Een aantal van zulke moten wordt met voorspankabels aaneengespannen tot ??n drijvendelement van doorgaans over de 100 m lengte. Na het afzinken van zo'n element worden de voor-spankabels gelost, zodat de moten ten opzichte van elkaar kunnen scharnieren. Uit sterkte- enstijfheidsoverwegingen zou de mootlengte 40 ? 50 m kunnen zijn. Overwegingen voortkomendeuit de planning, de uitvoerbaarheid van storten van een zekere omvang, de totale produktie-capaciteit en ten slotte de kosten en hanteerbaarheid van ??n tunnelbekistingseenheid voorwanden en dak, dicteren echter een veel kortere stortmootlengte van circa 15 tot 20 m.Het bouwen van de tunnelelementen onderscheidt zich van soortgelijk waterbouwkundig werkdoor de grote aandacht die aan de maatvoering en de waterdichtheid moet worden besteed. Dekleine toelaatbare toleranties zijn nodig om het geplande vrijboord te bereiken en trimwerk-zaamheden te minimaliseren.De bodem wordt doorgaans als eerste gestort; dan volgen wanden en dak tegelijk. Voorwandenen dak wordt meestal een verrolbare tunnelkist gebruikt van houten beplating op zeer stijvestalen spanten. Na verharden van het beton van dak en wanden wordt zo'n bekisting met vijzelsgelost en over de v??rgestorte bodem naar z'n volgende positie verrold. Het artikel vanir.Jansen gaat verder in op de maatregelen om zowel met als zonder een waterdichte bekle-dingslaag de vereiste waterdichtheid te bereiken.Voordat het bouwdok wordt gefundeerd, worden eerst waterdichte kopschotten ge?nstalleerd.Slechts in enkele gevallen werden daarvoor geheel stalen schotten gebruikt. Evenzo werdenzulke kopschotten slechts in enkele gevallen meermalen gebruikt; dat gebeurde als een kleindroogdok repeterend werd gebruikt voor de elementen van ??n tunnel, zodat de kopschottenvan eenmaal afgezonken elementen opnieuw konden worden gemonteerd op nog te bouwenelementen. Het meest gangbare type kopschot is een samengestelde ligger bestaande uitstalen walsprofielen en een betonplaat van 15 ? 20 cm dikte.Voordat het bouwdok onder water wordt gezet wordt verder nog het overige materieel dat nodigis voor een afzinkoperatie ge?nstalleerd. Dat bestaat uit toegangsschachten, ballasttanks, voor-zieningen voor de tijdelijke fundering en natuurlijk bolders, haken en ander maritiem materiaal.Daarna worden de ballasttanks gevuld om vroegtijdig opdrijven te voorkomen.'Het nautische hoofdstuk uit de tunnelbouw'Gelijktijdig met de bouw van de tunnelmoten en de afritten wordt een sleuf gebaggerd in debestaande bodem van de te kruisen vaarweg. Dit geeft vooral in de diepe toegangsvaarwegenvan moderne havens problemen, omdat het moderne standaard baggermaterieel met grotecapaciteit ontworpen is voor baggerdiepten tot 60 ? 70 voet. Tijdens het 8e WODCON-Congresin Amsterdam wordt speciaal ingegaan op speciale technieken voor zulk baggerwerk tot 100voer en op de zich hierbij voordoende problemen met het aanslibben van zulke geulen. In hetWaterloopkundig Laboratorium te Delft zijn hierop proeven gedaan, waarbij speciaal de extraproblemen ontstaan door getij en wisselend zout en zoet water in de omgeving van de sleufwerden onderzocht.Cement XXX (1978) nr. 12 5646Tunnelelement, klaar om te wordenafgezonkena = ballast tanks, b = richttoren metcommandopost, c = richttoren, d =verhaalkabels, e = pontons, f = sluitschot,g = tijdelijke oplegplaat, h = grindbedDe tunnelelementen die dus uit een aantal achter elkaar gestorte moten bestaan, wordenopgedreven door het uitpompen van ballastwater. De totale lengte en dus het aantal moten inzo'n element, wordt zo groot mogelijk gekozen. De begrenzing in lengte wordt opgelegd door dedroogdokafmetingen en de manoeuvreermogelijkheden tussen droogdok en afzinklokatie.Het moge duidelijk zijn dat een kleinere lengte en als gevolg daarvan het toepassen van meerelementen, hogere kosten met zich meebrengt door het grotere aantal benodigde kopschottenen andere afzinkvoorzieningen en bovendien door de extra bouwtijd, nodig voor het grotereaantal afzinkoperaties.Na het opdrijven wordt een tunnelelement doorgaans aan een afbouwsteiger afgemeerd,alwaar hij wordt getrimd en uitgerust met afzinktorens, pontons en ander afzinkmaterieel datmeermalen gebruikt kan worden.De artikelen van de heren Van Loenen en Molenaar gaan verder in op de bijzonderheden van hetslepen en afzinken, zodat hier slechts met een ruwe beschrijving wordt volstaan.Figuur 6 toont een tunnelelement dat klaar is voor het afzinken. De torens en afzlnkpontonsworden op het dak aangebracht nadat ze voor het voorgaande element zijn gebruikt. Dezehandelingen zijn bepalend voor het tijdsinterval tussen twee afzinkoperaties, hetgeen tot eenweek kan worden beperkt.Vanaf de afbouwsteiger wordt het element door sleepboten naar z'n afzinklokatie gesleept. Debesturing wordt daar overgenomen door lieren met draden. De lieren werden in enkele gevallenin de torens geplaatst.Na het afzinken wordt verdere fijnstelling van de positie gerealiseerd door vijzels die op tijdelijkefundatieblokken steunen. De vijzels kunnen zowel horizontaal als verticaal corrigeren tenopzichte van L-vormige blokken, die tot de afzinkuitrusting behoren en die aan het tunnel-element zijn aangebracht. Aan de achterzijde rust het tunnelelement via een oplegblok op hetvooraf afgezonken element. Deze drie stappen, sleepboten, lieren en tenslotte vijzels, naar eensteeds grotere accuratesse in positionering zijn kenmerkend voor de methode.Het echte afzinken wordt bewerkstelligd door het innemen van waterballast in de tanks van hetelement. Tijdens de eerste stap van het afzinken blijven de pontons tegen het tunneldak aan-geklemd met de afzinklieren. Nadat het tunneldak geheel onder water is verdwenen en depontons hun eigen diepgang enigermate hebben overschreden worden de afzinklieren op depontons voor verder afzinken gestort. Dit wordt gecontinueerd totdat het element op de hier-boven beschreven vijzelopleggingen kan worden overgenomen.Het koppelen met het voorafgaand element is heel eenvoudig. Het net afgezonken elementwordt met een haak aan z'n voorganger gekoppeld. Met vijzels trekt de haak het element verdernaar z'n voorganger. Het oppervlak waarmee de tunnelelementen elkaar raken bestaat uit dezachte rubberneus van een rubber profiel langs de omtrek van het element. De fabrikanten vandit profiel, de fa. Vredesteyn, noemt dit een G -profiel. De ruimte die nu is ontstaan tussen debeide tunnelkopschotten en de uitkragende, elkaar via het rubberprofiel rakende wanden,bodem en dak is door het indrukken van het rubber van de buitenwaterdruk afgesloten. Dezeruimte kan nu worden gedraineerd, waardoor de druk er tot een atmosferische druk zakt.Doordat de volle waterdruk nog steeds tegen het kopschot aan de voorzijde werkt worden deelementen met meer kracht tegen elkaar gedrukt. De rubberstrip wordt verder samengedrukt,zodat een blijvende veilige waterdichte voeg ontstaat.Het afwerken van de voegen, het maken van de definitieve fundering en de aanvulling van desleuf kunnen daarna hun verloop hebben. Het artikel van de heer Van Tongeren zal verder op defundering ingaan.BesluitU zou de indruk kunnen krijgen dat deze artikelen over ontwerp en uitvoering van afzinktunnelsongeveer alles opsommen wat erover kan worden verteld. Men dient zich er echter van bewustte zijn, dat bij het ontwerpen doorgaans slechts zo'n 1 % van de moeilijkheden achter het bureauwordt ontdekt; een volgende 10% van mogelijke problemen komt bij het uitwerken achter hettekenbord en in het laboratorium aan de oppervlakte, maar de resterende 89% van de vragendie moeten worden beantwoord komen in de praktijk van uitvoering en gebruik naar voren enworden d??r beantwoord. Daar ligt het veld waar alleen ervaring telt, daar kan men werkelijk van'Kunst van de Ingenieursbekwaamheden' spreken. Een Kunst die we in Nederland op het ge-bied van de afzinktunnels verstaan, omdat we de gelegenheid hadden er zoveel te bouwen.Cement XXX (1978) nr. 12 565

Reacties