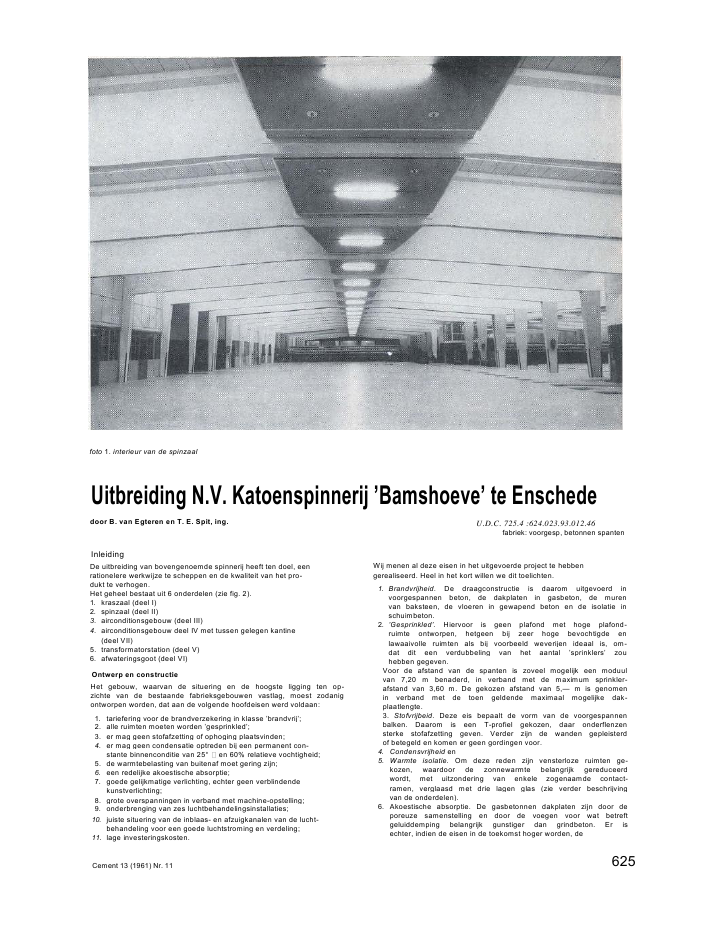

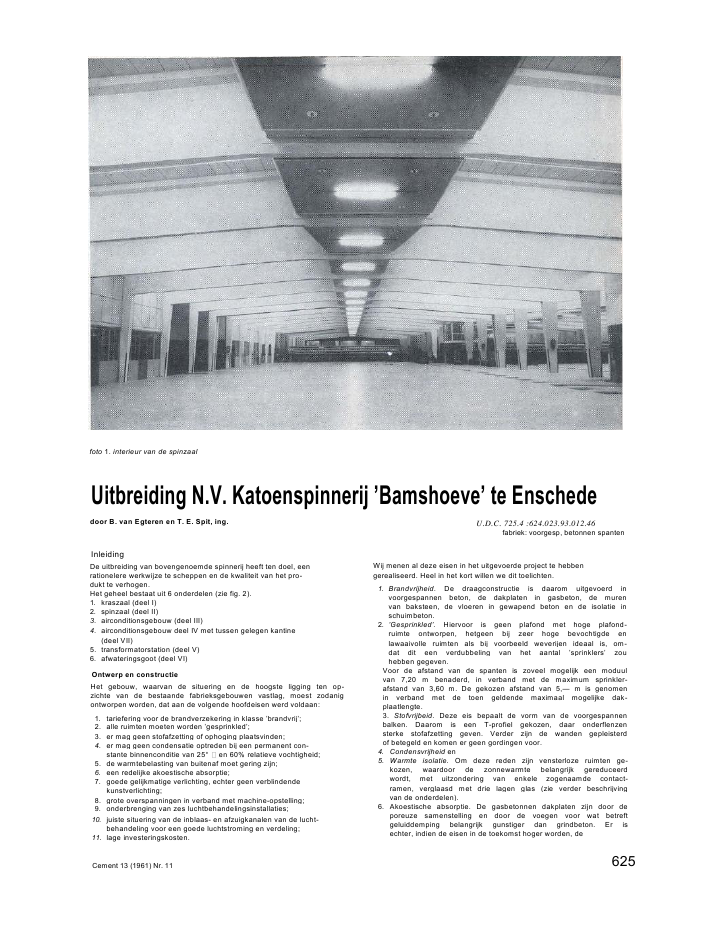

foto 1. interieur van de spinzaalUitbreiding N.V. Katoenspinnerij 'Bamshoeve' te Enschededoor B. van Egteren en T. E. Spit, ing. U.D.C. 725.4 :624.023.93.012.46fabriek: voorgesp, betonnen spantenInleidingDe uitbreiding van bovengenoemde spinnerij heeft ten doel, eenrationelere werkwijze te scheppen en de kwaliteit van het pro-dukt te verhogen.Het geheel bestaat uit 6 onderdelen (zie fig. 2).1. kraszaal (deel I)2. spinzaal (deel II)3. airconditionsgebouw (deel III)4. airconditionsgebouw deel IV met tussen gelegen kantine(deel VII)5. transformatorstation (deel V)6. afwateringsgoot (deel VI)Ontwerp en constructieHet gebouw, waarvan de situering en de hoogste ligging ten op-zichte van de bestaande fabrieksgebouwen vastlag, moest zodanigontworpen worden, dat aan de volgende hoofdeisen werd voldaan:1. tariefering voor de brandverzekering in klasse 'brandvrij';2. alle ruimten moeten worden 'gesprinkled';3. er mag geen stofafzetting of ophoging plaatsvinden;4. er mag geen condensatie optreden bij een permanent con-stante binnenconditie van 25? en 60% relatieve vochtigheid;5. de warmtebelasting van buitenaf moet gering zijn;6. een redelijke akoestische absorptie;7. goede gelijkmatige verlichting, echter geen verblindendekunstverlichting;8. grote overspanningen in verband met machine-opstelling;9. onderbrenging van zes luchtbehandelingsinstallaties;10. juiste situering van de inblaas- en afzuigkanalen van de lucht-behandeling voor een goede luchtstroming en verdeling;11. lage investeringskosten.Wij menen al deze eisen in het uitgevoerde project te hebbengerealiseerd. Heel in het kort willen we dit toelichten.1. Brandvrijheid. De draagconstructie is daarom uitgevoerd invoorgespannen beton, de dakplaten in gasbeton, de murenvan baksteen, de vloeren in gewapend beton en de isolatie inschuimbeton.2. 'Gesprinkled'. Hiervoor is geen plafond met hoge plafond-ruimte ontworpen, hetgeen bij zeer hoge bevochtigde enlawaaivolle ruimten als bij voorbeeld weverijen ideaal is, om-dat dit een verdubbeling van het aantal 'sprinklers' zouhebben gegeven.Voor de afstand van de spanten is zoveel mogelijk een moduulvan 7,20 m benaderd, in verband met de maximum sprinkler-afstand van 3,60 m. De gekozen afstand van 5,-- m is genomenin verband met de toen geldende maximaal mogelijke dak-plaatlengte.3. Stofvrijbeid. Deze eis bepaalt de vorm van de voorgespannenbalken. Daarom is een T-profiel gekozen, daar onderflenzensterke stofafzetting geven. Verder zijn de wanden gepleisterdof betegeld en komen er geen gordingen voor.4. Condensvrijheid en5. Warmte isolatie. Om deze reden zijn vensterloze ruimten ge-kozen, waardoor de zonnewarmte belangrijk gereduceerdwordt, met uitzondering van enkele zogenaamde contact-ramen, verglaasd met drie lagen glas (zie verder beschrijvingvan de onderdelen).6. Akoestische absorptie. De gasbetonnen dakplaten zijn door deporeuze samenstelling en door de voegen voor wat betreftgeluiddemping belangrijk gunstiger dan grindbeton. Er isechter, indien de eisen in de toekomst hoger worden, deCement 13 (1961) Nr. 11 625fig. 2. situatie van de uitbreidingmogelijkheid gehouden van het later aanbrengen van eenakoestisch plafond, direct onder de dakplaten.7. Verlichting. De contactramen, die zijn aangebracht zowel omarbeidspsychologische redenen als om betere mogelijkheidvan toegang en vlucht bij brand te geven, verschaffen overdagniet voldoende verlichtingssterkte. De kunstverlichting metTL-buizen, die direct aan de dakplaten bevestigd zijn, moetdus aan hoge eisen voldoen. Door de reflectie van de in lichtekleuren geschilderde dakplaten, spanten en wanden en doorde lichte tint van de colovinylvloeren, ontstaat er een aange-naam lichteffect, terwijl verblinding wordt vermeden doorde afschermende werking van de hoge balken, waarvan deonderlinge afstand vijf meter bedraagt.8. Grote overspanningen. De spinmachines zijn circa 18 m lang;met de transportpaden en opslagruimten werd de overspan-ning hierdoor 25 m. In de kraszaal, waar de mogelijkheid vaneen vrije machine-opstelling werd verlangd, zijn de overspan-ningen in langsrichting door middel van een moerbalk opge-voerd tot 15 m bij een overspanning in dwarsrichting van 22 m.9. Luchtbehandelingsinstallatie. Aan de beide kopeinden van despinzaal zijn de zeer ingewikkelde airconditioningsgebouwenmet 3,50 m diepe kelders geprojecteerd, ten einde het beganegrondoppervlak niet te onderbreken.10. Goede luchtstroming. In de spin- en kraszaal zijn elk twee in-blaaskanalen ?n de lengterichting aangebracht, centraal bovende machines. Er waren drie mogelijkheden:a. bovendakse plaatsing, hetgeen door de airconditionings-firma afgeraden werd;b. plaatsing onder de voorgespannen balken, hetgeen zeerlelijk zou zijn geweest;fig. 3. doorsnede van de kraszaal626Cement 13 (1961) Nr. 11fig. 4. doorsnede van de spinzaal; op ??n spant zijn ?n zes doorsneden(zie blz. 630) metingen verrichtc. plaatsing door de voorgespannen balken heen en tegen dedakplaat aan.Dit laatste bleef alleen over, met het gevolg, dat deze balkenvan abnormaal grote gaten moesten worden voorzien.Om geen obstakels aan de dakonderzijde te hebben, in ver-band met de luchtstroming, konden ook geen dwarsbalkenaangebracht worden en zijn de lampen en de sprinkler-leidingen loodrecht op het inblaaskanaal gesteld.De afzuigkanalenzowel.voor de airconditioning als de motoren-koeling.zijn in de bodem gemaakt en uitgevoerd in gewapendbeton.11. Lage investering. De uitgevoerde constructie bleek bij eenprijsvergelijking de goedkoopste te zijn.De goede draagkracht van de ongeroerde grond veroorloofdede ontwerper het geheel op staal te laten funderen. De span-ten zijn als stijve portaalconstructies berekend.Beschrijving van de onderdelenDe kraszaal (deel 1, zie fig. 2 en 3)De kraszaal bestaat uit een betonskelet van 19 spanten, dat aan dezijde van de bestaande gebouwen wordt begrensd door vrijstaandebrandmuren. De liggers zijn uitgevoerd in voorgespannen beton,waarbij de definitieve spankracht van 96 ton per balk werd ver-kregen door middel van 5 kabels 12 0 5, volgens het systeemFreyssinet.In het midden van iedere halve ligger bevindt zich een openingvan 1,64 m 0,55 m ten einde de doorvoer van een koker, waar-door geconditionneerde lucht vanuit deel III wordt aangevoerd,mogelijk te maken. De stijfheid van de spanten in de richting vande lengte-as van de kraszaal wordt verkregen in het midden dooreen moerbalk met een overspanning van 15 m, die tevens dientals centrale ondersteuning voor de voorgespannen liggers. Destijfheid aan de buitenzijde wordt verkregen door koppelbalken.De afvoer van de afgewerkte lucht, die met katoenstof veront-reinigd is, wordt verzekerd door de aanwezigheid van gewapendbetonnen grondkanalen, die in de lengterichting van deel I liggen.Deze kanalen worden door middel van 2 dwarskokers met vari-erende doorsneden verbonden met de aanzuigruimten in dekelder van deel III. De langskanalen (zie fig. 2), zijn met behulpvan Vredestein-rubberstroken (type W1B) aan de dwarskokersD en E (zie fig. 2) dilaterend verbonden. Ten einde een goede dak-constructie met isolatiewaarde van = 0,8 te verkrijgen, heeftmen gebruik gemaakt van Siporex-platen 5 m lang, 0,50 m breeden 0,15 m dik en gewapend met een dubbel net. Het gewicht be-draagt 300 kg per plaat. De begane grondvloeren met een diktevan 12 cm zijn vrijdragend op de 4 langskanalen opgelegd.De spinzaal (deel II, zie fig. 1 en 4)De spinzaal bestaat uit een betonskelet, dat aan de kopzijde be-grensd wordt door twee airconditioninggebouwen, aan de oost-zijde door een spouwmuur, waarvan het schone werk gevat is ingevelkolommen en aan de westzijde door de vrijstaande, in gewa-pend beton uitgevoerde afwateringsgoot (deel II), waarmee deconstructie van de spinzaal beweeglijk is verbonden door middelvan een roloplegging (zie fig. 6 en 9). De liggers der spanten in despinzaal zijn geconstrueerd in voorgespannen beton, waarbij dedefinitieve spankracht van 115 ton per balk met behulp van 3kabels volgens het systeem Freyssinet is opgewekt. In het middenvan iedere halve ligger bevindt zich een opening van 2,94 m, uit-lopend in het laatste spant tot 3,60 m met een hoogte van 1 m,ten einde de koker voor de verse lucht van de A.C. gebouwen(deel III en IV) door te laten.Om voldoende zekerheid te verkrijgen, en de berekeningen vande liggers aan de werkelijkheid te toetsen, is een proef belastinguitgevoerd, omdat er in Nederland op dat moment nog geen ge-gevens en ervaring aanwezig waren voor het construeren vandergelijke liggers.De kanalen (zie fig. 2) dienen voor het afzuigen van met katoen-stof verontreinigde lucht. De kanalen A dienen voor draadafzui-ging uit de spinmachines en met katoenstof verontreinigde lucht.De kanalen (zie fig. 2) staan in verbinding met 3 dubbele schoor-stenen in de middenkolomrij van deel II. De motoren van de spin-machines, dus niet de ventilatoren uit de airconditioninggebouwen,zuigen separaat door de schoorstenen aan de kopgevel bij deel IVverse lucht aan en blazen de door de motoren verwarmde luchtdoor de drie schoorstenen in het midden van de spinzaal weer uit.De stijfheid in de richting van de lengte-as van het gebouw wordtalleen verkregen door koppelbalken (de moerbalk ontbreekt indit geval), en iedere ligger is in het midden stijf met de kolomverbonden.De begane grondvloer met de variabele dikte van 12-16 cm is ookhier vrijdragend op de kanalen opgelegd. De dakconstructie be-staat uit Siporex-platen, zoals reeds bij de kraszaal genoemd is.De airconditioninggebouwen (deel III en IV)Men verkrijgt een goed beeld van een A.C. gebouw wanneer hetgearceerde gedeelte van deel III (zie fig. 2) nader onder de loepwordt genomen.Dit gedeelte is in fig. 5 in perspectief te zien. Het gebouw bestaatuit een gewapend-betonkelder, waarvan de wanden als draagcon-structie zijn uitgevoerd, ten einde de belasting, die veroorzaaktwordt door het gewicht van de gewapend - betonkuip A met op-bouw en die via de kolommen op de wanden wordt overgebracht,te kunnen dragen.fig. 5. perspectief-tekeningCement 13 (1961) Nr. 11 627fig. 5a. doorsnede van de bevochtigingsruimteDe verdere opbouw bestaat uit metselwerk. De vloeren zijneveneens in gewapend beton uitgevoerd.We volgen nu de weg van de verontreinigde lucht. Bij de openingd verdwijnt deze in een gewapend-betonkanaal met een inwendigedoorsnede van 0,60 m ? 1,60 m, dat uitmondt in het verzamel-kanaal C. De lucht vol met katoenstof wordt door een roterendetrommel D gevoerd, die van buiten bekleed is met doek, waaropde meegevoerde katoenstof achterblijft. Deze trommel wordtregelmatig automatisch schoongeveegd.De lucht, ontdaan van de grove verontreinigingen, wordt via deventilator E door een gemetseld kanaal in de opening F geblazenen komt terecht in de bevochtigingsruimte (zie fig. 5 en 5a), waareen sproei-installatie staat die het water in zeer fijn verdeeldetoestand aan de lucht toevoegt. Deze bevochtigde lucht gaat viakanaal G (zie flg. 5) naar kanaal Hr (zie flg. 3). De automatisch ge-regelde kleppen in de wanden zorgen voor de gewenste toe- ofafvoer van warme en/of koude lucht. Onder de opening F (zie fig.5a) bevindt zich een even grote opening van een bevochtigings-ruimte, waarvan de verse lucht geleidt wordt naar kanaal H linksfig. 6. doorsnede shedgootfig. 7. randbalk -- gevelkolom -- poer(zie fig. 3 en 5). De waterbakken (zie fig. Sa) in de bevochtigings-ruimte bestaan uit een binnen- en buitenbak, die van elkaar ge-scheiden zijn door een emulsie-afwerklaag van 0,6 cm en drie lagenglasfalt, dik 0,6 cm en een laag fijn zand 0,8 cm ; de laatstgenoemdelaag diende om beschadiging van het glasfalt tijdens het beton-storten te voorkomen.Van binnenuit gerekend bestaat het metselwerk uit 1 cm cement-raaplaag, 22 cm vuilwerk hardgrauw, 1 cm raaplaag, 10 cm trisola-isolatie, die tegen het verse raapwerk geplaatst is, 6 cm spouw en11 cm gevelsteen.Het transformatorstation (deel V, zie pijl op foto 10 en 11 (blz. 629).Het transformatorstation is een gebouwtje uit metselwerk metgewapend-betonvloeren, bestaande uit ??n kelder en vijf trafo-cellen met een schakelruimte.fig. 8. kraantrac?628 Cement 13 (1961) Nr. 11foto 9. onderaanzicht van doorvoer A.C.koker door de balkenvan de spinzaalfoto 10. tranformatorstation met rechts daarvan de kopgevel vande kraszaalHet geheel staat door middel van een kanaal uit gewapend betonin verbinding met de kelder van deel III (zie fig. 2).De afwateringsgoot (deel VI, zie flg. 2, 4, 6 en 13)De afwateringsgoot, waarop 20 000 m2dak van de bestaandefabriek en een gedeelte van 2 300 m2dakvlak van de nieuwe fa-briek afwatert, bestaat uit een gewapend-betonconstructie, diestijf met de kolommenrij T, als enige ondersteuning dient, is ver-bonden. De kolommen staan ingeklemd in de poeren; het geheelstaat vrij van de oude fabriek en is beweeglijk met de spanten vande spinzaal verbonden door middel van een roloplegging.De gootwanden, die in directe verbinding staan met de buiten-lucht, zijn ge?soleerd met 14 cm dikke Durisol-Mevrietplaten. Inde lengterichting is de goot in drie gedeelten verdeeld, die elkwaterdicht met elkaar zijn verbonden door middel van rubber-strippen. De isolatie van de gootbodem bestaat uit 10 cm diktrisola.De gevelkolommen (zie fig. 7)De gevelkolommen met de daarop gelegen randbalk zijn inge-klemd in de poeren, waarop ook de kolommen van de spantcon-structie van de spinzaal rusten. Aan de bovenzijde zijn de gevel-kolommen door middel van een ge?soleerd anker ? 22 verbondenmet de binnenspouwmuur, die beweeglijk aan de spantconstructieis bevestigd. De gevelkolommen dienen als steun van de buiten-spouwmuur, die gevat is in een sponning S. De constructie van degevelbalk, die blootgesteld is aan grote temperatuurverschillen,is met zorg gekozen. Ten einde de verplaatsing in horizontalerichting mogelijk te maken, zijn de balken om en om stijf en alsvrij opgelegde ligger met de kolommen verbonden. De balkengrijpen met visbekken in elkaar.De uitvoeringAan de aannemer werd de eis gesteld, dat negen maanden na debegindatum, deel I, II en III waterdicht moesten zijn. De voorge-spannen liggers van de kras- en spinzaal dienden, ten einde de con-tinu?teit over 3 steunpunten te handhaven, in het werk te wordengestort. Na het ontgraven van het terrein, het storten van dekelders voor deel III en IV, de fundaties en de moerbalk, kon om-streeks half juni 1959 begonnen worden met de voorgespannenbalken. Dit betekende, dat in een half jaar tijds 19 spanten meteenlengte van 42 m en 25 spanten met een lengte van ieder 50 m, in-clusief het leggen der dakplaten, gereed dienden te zijn.Om het beoogde doel te bereiken, is gebruik gemaakt van eenbouwkraan met een gieklengte van 33 m, die het trac?, zoals ditop fig. 8 is aangegeven, heeft gevolgd. Het was noodzakelijk iedereweek 9 hulpconstructies gereed te hebben, waarvan drie volledigmet bekisting, bestaande uit schotten en bekleed met beton-triplex (ten einde een glad oppervlak te verkrijgen en daardoorde aanhechting van katoenstof te voorkomen), drie constructiesmet balkbodem en drie constructies met alleen de staanders. Dezijbekisting van de balken werd reeds ??n dag na het storten ver-wijderd, hetgeen noodzakelijk was, omdat reeds twee dagen nahet storten de dakplaten gelegd werden. Om te voorkomen dathet beton in de hete zomer van 1959 zou 'verbranden', is dit doormiddel van een irrigatiesysteem van plastiekleidingen 0 7 cm,natgehouden.Het voorspannen geschiedde bij een druksterkte van 300 kg/cm2.Deze werd meestal na 10 dagen bereikt. De statische last met uit-zondering van sneeuw en dakbedekking was dus reeds v??r hetvoorspannen aanwezig. De zetmaat van de betonspecie bedroeg4 cm ; de specie bevatte 350 kg portlandcement per m3. De ver-dichting geschiedde door ??n trilnaald en twee pneumatischebekistingkloppers. De uitvoering van deel III en IV en het tr'ans-formatorstation behoeft geen verdere uitleg, omdat deze door deaard van de constructie als stapelbouw zijn uitgevoerd. De beton-wanden van de kelders van deel III en IV zijn gestort met een zet-maat van 6 cm.foto 11. oostelijke gevel van de uitbreiding met op achtergrondhet transformatorstationfoto 12. kantine met op de voorgrond het bluswaterreservoir vangewapend betonCement 13 (1961) Nr. 11 629fig. 13. detail oplegging dakbalken bij shedgootfig. 14 (links boven), spanningen ten gevolge van voorspanning enhet lossen van de bekistingfig. 15 (links onder), spanningen ten gevolge van de proefbelastingDe gevelkolommen vereisten speciale aandacht in verband methet blootstaan aan de buitenlucht. Ze zijn geprefabriceerd,ten einde het storten van beton met een zetmaat van 2 cmmogelijk te maken. Dit geeft de verzekering, dat de betondekkingvan 3? cm gewaarborgd blijft, hetgeen afbrokkelen van het betondoor corrosie voorkomt. De lelijke aanzetten die dergelijk langekolommen anders, indien zij in het werk gestort worden, ver-tonen, blijft bij deze methode achterwege.Tijdens het verhardingsproces is gebruik gemaakt van stoonvverwarming. De kolom kon stijf met de poer worden verbonden,doordat onder in de kolomvoet een conusvormige sparing wasaangebracht van 0,90 m lengte voor het opnemen van de stekkenuit de poer. Door de opening o werd de sparing na het stellen vande kolom aangegoten. De grondkanalen zijn uitgevoerd na hetgereedkomen van de spanten.De proefbelastingVoor het verrichten van de proefbelasting is een willekeurigespantin de spinzaal genomen. In dit geval het spant in systeem 11 (ziefig. 2). Op meerdere plaatsen van het spant zijn paren meetpuntjesaangebracht. De metingen zijn verricht in 2 series. Bij de eerstemeetserie zijn tijdens het voorspannen op diverse tijdstippen delengteveranderingen gemeten. Uit de voorwaarde, dat de nor-maalkracht praktisch gelijk is aan de in de constructie aange-brachte voorspankracht, kon voor elke doorsnede waarin geme-ten werd, de elasticiteitsmodulus worden berekend.Met behulp van deze waarden werden uit de metingen de door hetvoorspannen optredende spanningen bepaald (zie de spannings-figuren in de doorsneden I, II, III, IV, V en VI van fig. 4; zie ookfig 14 en 15).fig. Ib. spanningen gemeten direct naast de sparing ten gevolgevan voorspannen en bekisting lossen630Cement 13 (1961) Nr 11foto 17. interieur van de kraszaalUit deze spanningen zijn de momenten ten gevolge van het voor-spannen vastgesteld. Ter vergelijking zijn nog de buigende mo-menten langs theoretische weg bepaald voor twee gevallen, na-melijk het geval dat de spantconstructie reeds zichzelf droeg,v??rdat met voorspannen werd begonnen, en het geval dat hetspant nog volledig door de hulpconstructie gedragen werd. Men istot de conclusie gekomen, dat de constructie v??r het voorspan-nen zichzelf gedeeltelijk heeft gedragen.De tweede meetserie is genomen tijdens de proefbelasting. Debelasting bestond uit Siporex-platen en was over de lengte van deligger praktisch gelijkmatig verdeeld, met een waarde van 725kg/m1. Voor het omrekenen van de gemeten lengteveranderingtot spanningen werd dezelfde elasticiteitsmodulus gebruikt, diebij het voorspannen was gevonden. Uit de spanningen zijn weder-om de ontbrekende momenten berekend; de uit de metingenbepaalde momentlijnen stemmen in het algemeen goed overeenmet de theoretische. Afwijkingen kunnen het gevolg zijn van on-gelijke zettingen van de steunpunten en het niet-volledig inge-klemd zijn van de eindkolommen. De spanningsfiguren in fig. 16geven een indruk van de spanningen, die rond de sparing optredenin een andere dan in horizontale richting ten gevolge van het voor-spannen en het lossen van de bekisting. De optredende krachtenworden door het aanwezige wapeningstaai opgenomen. De eerstemetingen van de tweede meetserie zijn 65 uur later uitgevoerddan de laatste van de eerste meetserie. In deze periode is de belas-foto 18. aanzicht van de koker-uitmonding in deel Hl-oostting constant gebleven. Uit de metingen is gebleken, dat tijdensde eerste meetserie de gemeten lengteveranderingen gemiddeldmet 25% zijn toegenomen, hetgeen aan kruip van het beton moetworden toegeschreven.De architectuur en constructie van de uitbreiding is verzorgddoor het Bouwkundig Ingenieursbureau Beltman, EnschedeDe uitvoering was in handen van de N.V. AannemersbedrijfJ. van Egteren & Zoon, Enschede. Als adviseur trad op de N.V.Ingenieursbureau voor Industrie Service (I.B.l.S.) te Scheveningen.Cement 13 (1961) Nr. 11 631

Reacties