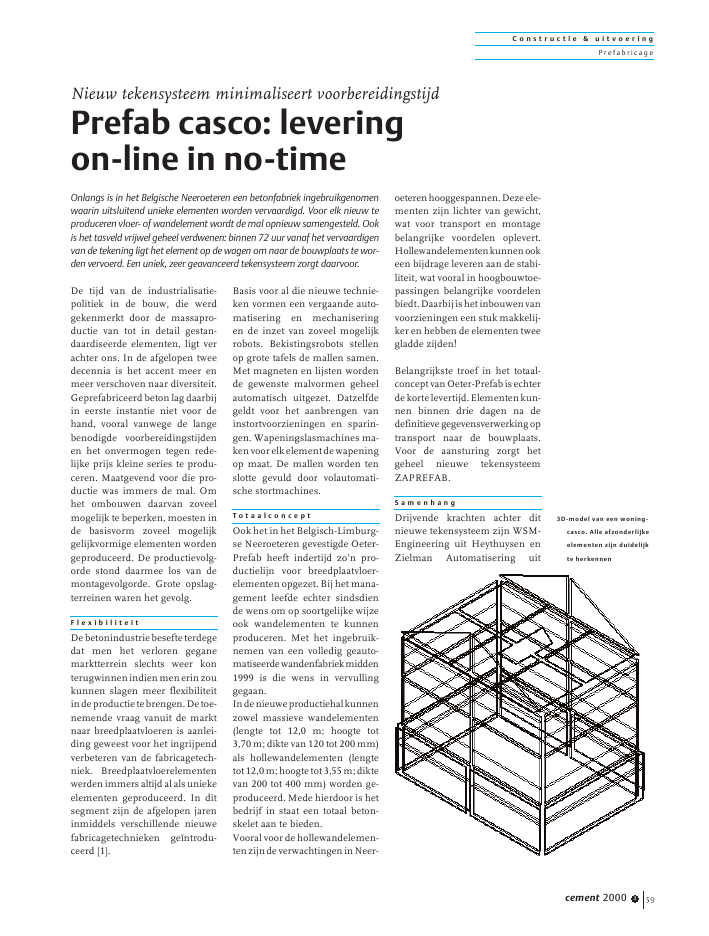

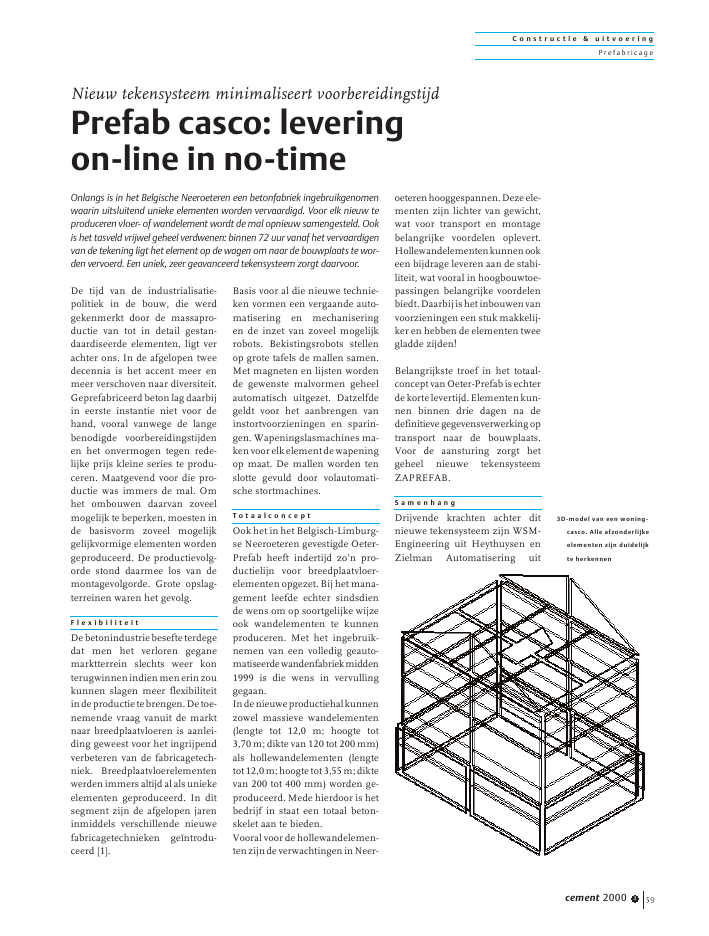

C o n s t r u c t i e & u i t v o e r i n gPrefabricagecement 2000 3 59De tijd van de industrialisatie-politiek in de bouw, die werdgekenmerkt door de massapro-ductie van tot in detail gestan-daardiseerde elementen, ligt verachter ons. In de afgelopen tweedecennia is het accent meer enmeer verschoven naar diversiteit.Geprefabriceerd beton lag daarbijin eerste instantie niet voor dehand, vooral vanwege de langebenodigde voorbereidingstijdenen het onvermogen tegen rede-lijke prijs kleine series te produ-ceren. Maatgevend voor die pro-ductie was immers de mal. Omhet ombouwen daarvan zoveelmogelijk te beperken, moesten inde basisvorm zoveel mogelijkgelijkvormige elementen wordengeproduceerd. De productievolg-orde stond daarmee los van demontagevolgorde. Grote opslag-terreinen waren het gevolg.F l e x i b i l i t e i tDebetonindustriebesefteterdegedat men het verloren geganemarktterrein slechts weer konterugwinnenindienmenerinzoukunnen slagen meer flexibiliteitindeproductietebrengen.Detoe-nemende vraag vanuit de marktnaar breedplaatvloeren is aanlei-ding geweest voor het ingrijpendverbeteren van de fabricagetech-niek. Breedplaatvloerelementenwerden immers altijd al als uniekeelementen geproduceerd. In ditsegment zijn de afgelopen jareninmiddels verschillende nieuwefabricagetechnieken ge?ntrodu-ceerd [1].Basis voor al die nieuwe technie-ken vormen een vergaande auto-matisering en mechaniseringen de inzet van zoveel mogelijkrobots. Bekistingsrobots stellenop grote tafels de mallen samen.Met magneten en lijsten wordende gewenste malvormen geheelautomatisch uitgezet. Datzelfdegeldt voor het aanbrengen vaninstortvoorzieningen en sparin-gen. Wapeningslasmachines ma-kenvoorelkelementdewapeningop maat. De mallen worden tenslotte gevuld door volautomati-sche stortmachines.T o t a a l c o n c e p tOok het in het Belgisch-Limburg-se Neeroeteren gevestigde Oeter-Prefab heeft indertijd zo'n pro-ductielijn voor breedplaatvloer-elementen opgezet. Bij het mana-gement leefde echter sindsdiende wens om op soortgelijke wijzeook wandelementen te kunnenproduceren. Met het ingebruik-nemen van een volledig geauto-matiseerdewandenfabriekmidden1999 is die wens in vervullinggegaan.Indenieuweproductiehalkunnenzowel massieve wandelementen(lengte tot 12,0 m; hoogte tot3,70 m; dikte van 120 tot 200 mm)als hollewandelementen (lengtetot12,0m;hoogtetot3,55m;diktevan 200 tot 400 mm) worden ge-produceerd. Mede hierdoor is hetbedrijf in staat een totaal beton-skelet aan te bieden.Vooral voor de hollewandelemen-tenzijndeverwachtingeninNeer-oeterenhooggespannen.Dezeele-menten zijn lichter van gewicht,wat voor transport en montagebelangrijke voordelen oplevert.Hollewandelementenkunnenookeen bijdrage leveren aan de stabi-liteit, wat vooral in hoogbouwtoe-passingen belangrijke voordelenbiedt.Daarbijishetinbouwenvanvoorzieningen een stuk makkelij-ker en hebben de elementen tweegladde zijden!Belangrijkste troef in het totaal-conceptvanOeter-Prefabisechterdekortelevertijd.Elementenkun-nen binnen drie dagen na dedefinitievegegevensverwerkingoptransport naar de bouwplaats.Voor de aansturing zorgt hetgeheel nieuwe tekensysteemZAPREFAB.S a m e n h a n gDrijvende krachten achter ditnieuwe tekensysteem zijn WSM-Engineering uit Heythuysen enZielman Automatisering uitNieuw tekensysteem minimaliseert voorbereidingstijdPrefab casco: leveringon-line in no-timeOnlangs is in het Belgische Neeroeteren een betonfabriek ingebruikgenomenwaarin uitsluitend unieke elementen worden vervaardigd. Voor elk nieuw teproduceren vloer- of wandelement wordt de mal opnieuw samengesteld. Ookis het tasveld vrijwel geheel verdwenen: binnen 72 uur vanaf het vervaardigenvan de tekening ligt het element op de wagen om naar de bouwplaats te wor-den vervoerd. Een uniek, zeer geavanceerd tekensysteem zorgt daarvoor.3D-model van een woning-casco. Alle afzonderlijkeelementen zijn duidelijkte herkennenC o n s t r u c t i e & u i t v o e r i n gPrefabricagecement 2000 360Borculo. Adviesbureau WSM-Engineering is gespecialiseerd ophet gebied van systeemvloeren.Sinds een aantal jaren is hetbureau onder meer verantwoor-delijk voor de engineering van deproducten van Oeter-Prefab voorde Nederlandse markt. Automati-seerder Zielman heeft vooral veelkennis op het gebied van prefab-betonautomatisering. Het nieuweproduct ZAPREFAB wordt doorde drie partijen (incl. Oeter-Prefab) gezamenlijk beheerd.Vooral het maken van werkteke-ningen is doorgaans een kritischefactor. Tot op het allerlaatstemoment moeten wijzigingenworden doorgevoerd, met allerleiconsequenties voor bijvoorbeeldde positie van inbouwdetails,wapeningsdetaillering en maat-voering van de elementen. Juistdoor de onderlinge samenhangvast te leggen van het gebouw ende diverse inbouwonderdelen,biedt nu ZAPREFAB de moge-lijkheid wijzigingen in de struc-tuur (zoals stramienmaten en ele-Uitslagen van de gevelsboven (G1 t.m. G4) enbeneden (K1 t.m. K4)maaiveldBovenaanzicht(niveau Z3)C o n s t r u c t i e & u i t v o e r i n gPrefabricagecement 2000 3 61mentafmetingen) aan te brengen,waarna het tekensysteem zelf deverwerking van alle aanpassingenvoor zijn rekening neemt. Het isZielmans verdienste geweest datzodoende de werktekeningen enproductie-aansturing steeds dejuiste, meest actuele gegevensbevatten.ZAPREFAB bevat een uitgekiendmacrosysteem, dat zowel gege-vens uit het gebouwmodel kangebruiken, alsook interactief doorde gebruiker kan worden aange-stuurd.Demacro'szijngebaseerdop Visual Basic for Applicationsbinnen AutoCAD R14. Deze om-geving is voor zowel systeembe-heerders als voor ervaren teke-naars toegankelijk. De elementenworden driedimensionaal gemo-delleerd. De gebruiker echtertekent voor 95% in zijn vertrouw-de tweedimensionale omgeving!U n i e k o p m a a tHet volgende scenario is in defabriek van Oeter-Prefab realiteit.De afdeling engineering verzorgt,in overleg met de aannemer enbetrokken partijen, de specifica-ties voor de productie en de mon-tageplannen voor de bouwplaats.Door een rechtstreekse verbin-ding met de producent worden degegevens in digitale vorm met deproductieuitgewisseld.Alleinstort-voorzieningen en wapening zijnin een database vastgelegd enkunnen in alle gewenste sorterin-gen en relevanties worden opge-vraagd en verwerkt. Elk elementwordt uniek op maat gemaakt,ook al komt het als kopie tiental-len malen voor. Diverse inbouw-onderdelenkunnendirectwordenaangebracht, zoals elektravoor-zieningen, spouwankers, schroef-hulzen en stekkendozen. De pro-ductieplanning is niet malgebon-den. In volgorde van prioriteitworden de modellen dagelijksopgebouwd op metalen maltafels.Een volautomatisch gestuurdecaroussel- en magazijninrichtingbeheert het logistieke verloop vanhet productieproces. Het laatstestruikelblok op weg naar een just-in-time levering is weggenomen.sHenk WapperomL i t e r a t u u r1. Wapperom, H.H., Nieuweimpuls voor prefabricage.Cement 1997 nr. 2.

Reacties