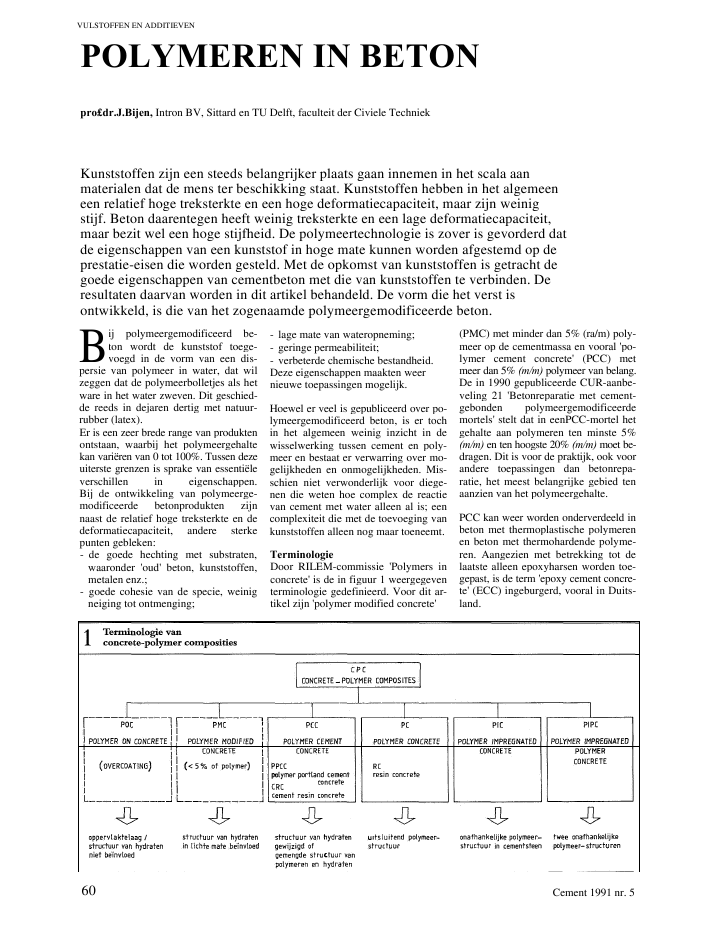

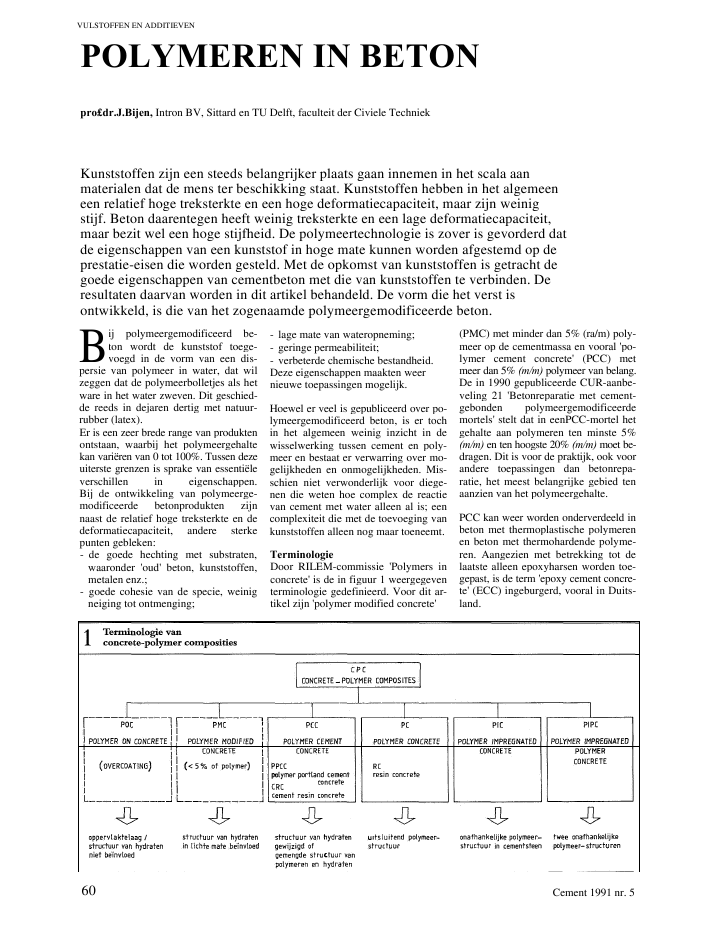

VULSTOFFEN EN ADDITIEVENPOLYMEREN IN BETONpro?dr.J.Bijen, Intron BV, Sittard en TU Delft, faculteit der Civiele TechniekKunststoffen zijn een steeds belangrijker plaats gaan innemen in het scala aanmaterialen dat de mens ter beschikking staat. Kunststoffen hebben in het algemeeneen relatief hoge treksterkte en een hoge deformatiecapaciteit, maar zijn weinigstijf. Beton daarentegen heeft weinig treksterkte en een lage deformatiecapaciteit,maar bezit wel een hoge stijfheid. De polymeertechnologie is zover is gevorderd datde eigenschappen van een kunststof in hoge mate kunnen worden afgestemd op deprestatie-eisen die worden gesteld. Met de opkomst van kunststoffen is getracht degoede eigenschappen van cementbeton met die van kunststoffen te verbinden. Deresultaten daarvan worden in dit artikel behandeld. De vorm die het verst isontwikkeld, is die van het zogenaamde polymeergemodificeerde beton.ij polymeergemodificeerd be-ton wordt de kunststof toege-voegd in de vorm van een dis-persie van polymeer in water, dat wilzeggen dat de polymeerbolletjes als hetware in het water zweven. Dit geschied-de reeds in dejaren dertig met natuur-rubber (latex).Er is een zeer brede range van produktenontstaan, waarbij het polymeergehaltekan vari?ren van 0 tot 100%. Tussen dezeuiterste grenzen is sprake van essenti?leverschillen in eigenschappen.Bij de ontwikkeling van polymeerge-modificeerde betonprodukten zijnnaast de relatief hoge treksterkte en dedeformatiecapaciteit, andere sterkepunten gebleken:- de goede hechting met substraten,waaronder 'oud' beton, kunststoffen,metalen enz.;- goede cohesie van de specie, weinigneiging tot ontmenging;- lage mate van wateropneming;- geringe permeabiliteit;- verbeterde chemische bestandheid.Deze eigenschappen maakten weernieuwe toepassingen mogelijk.Hoewel er veel is gepubliceerd over po-lymeergemodificeerd beton, is er tochin het algemeen weinig inzicht in dewisselwerking tussen cement en poly-meer en bestaat er verwarring over mo-gelijkheden en onmogelijkheden. Mis-schien niet verwonderlijk voor diege-nen die weten hoe complex de reactievan cement met water alleen al is; eencomplexiteit die met de toevoeging vankunststoffen alleen nog maar toeneemt.TerminologieDoor RILEM-commissie 'Polymers inconcrete' is de in figuur 1 weergegeventerminologie gedefinieerd. Voor dit ar-tikel zijn 'polymer modified concrete'(PMC) met minder dan 5% (ra/m) poly-meer op de cementmassa en vooral 'po-lymer cement concrete' (PCC) metmeer dan 5% (m/m) polymeer van belang.De in 1990 gepubliceerde CUR-aanbe-veling 21 'Betonreparatie met cement-gebonden polymeergemodificeerdemortels' stelt dat in eenPCC-mortel hetgehalte aan polymeren ten minste 5%(m/m) en ten hoogste 20% (m/m) moet be-dragen. Dit is voor de praktijk, ook voorandere toepassingen dan betonrepa-ratie, het meest belangrijke gebied tenaanzien van het polymeergehalte.PCC kan weer worden onderverdeeld inbeton met thermoplastische polymerenen beton met thermohardende polyme-ren. Aangezien met betrekking tot delaatste alleen epoxyharsen worden toe-gepast, is de term 'epoxy cement concre-te' (ECC) ingeburgerd, vooral in Duits-land.60 Cement 1991 nr. 5BPolymeerdispersiesBeton met kunststoffen combinerengaat niet door thermoplastische kunst-stoffen in hun meest gebruikelijk vormmet cement, water en toeslagmateriaalte mengen. Immers kunststoffen als po-lyetheen en polyvinylchloride wordeneerst vloeibaar bij temperaturen boven100 ?C.Door de kunststoffen in water te disper-geren kunnen de polymeren wel in eenvorm worden gebracht waarbij men-ging mogelijk wordt.Zo'n dispersie is een twee-fasen sys-teem, bestaande uit twee niet (volledig)mengbare stoffen. De ene is in de vormvan druppeltjes in de andere verdeeld(gedispergeerd). In dit geval dus poly-meer in water of een mengsel van een(pre)polymeer en een harder in water.Indien de gedispergeerde fase bestaat uitdeeltjes kleiner dan 10 /mi, blijken dezegeruime tijd in water te kunnen blijvenzweven alvorens ze door de zwaarte-kracht en door onderlinge aantrekkingbezinken en samenballen (coaguleren).Om een dispersie stabiel te houdenmoeten echter dispergeermiddelenworden toegevoegd, waarbij twee typenworden onderscheiden: tensiden enschutcollo?den.De gebruikte tensiden bestaan uit ?po-laire molecuulketens met een polaireeindgroep. De tensidemoleculen gevende druppeltjes een uniforme lading aande buitenzijde, waardoor deze elkaarelektrostatisch afstoten (fig. 2).Bij schutcollo?den gaat het om stoffendie de polymeerdeeltjes omhullen endeze als het ware van hydrophoob tothydrofiel maken, waardoor de neigingtot samenballen wordt verkleind.Ook wordt veelal in het polymeer eenenkele zuurgroep of andere polairegroep ingebouwd, waardoor het disper-geren wordt bevorderd.Bij de epoxyhars-dispersies (ECC) kanhet gebruik van dispergeermiddelen inhet algemeen achterwege blijven, om-dat deze een zelf-dispergerend vermo-gen hebben. Een nadeel is wel dat dezedispersies niet vooraf fabrieksmatig be-reid kunnen worden, omdat de epoxy-hars en de harder dan met elkaar zoudenreageren. Bereiding moet nu op debouwplaats geschieden. Om dit nadeelte overwinnen is een systeem ontwik-keld waarbij de harder als het ware ge-blokkeerd is in zijn werking totdat dezein contact komt met hoog alkalisch ce-mentmilieu. Toelevering van een gere-de dispersie is daarmee mogelijk gewor-den.Thermoplastische dispersies bevatten inhet algemeen ongeveer 50% (m/m) vastestof polymeer, epoxyhars-dispersies 20tot 30% (m/m).PoederdispersiesEen nadeel van het gebruik van disper-sies is dat bij de samenstelling van mor-tels of beton er voor de gebruiker eencomponent bijkomt. Voor bepaaldemarktgroepen is dit een bezwaar, bij-voorbeeld voor de doe-het-zelver dieeen tegellij m nodig heeft. Om dit pro-bleem te omzeilen zijn dispersiepoedersontwikkeld. Deze poeders worden ge-maakt door een dispersie te sproeidro-gen, waartoe aan de dispersie relatiefveel schutcollo?d wordt toegevoegd. Bijhet sproeidrogen ontstaan conglomera-ten van polymeerdruppeltjes, die zijningebed in de schutcollo?d. Het verkle-ven van de conglomeraten wordt tegen-gegaan door een zogenaamd antiblok-middel toe te voegen. Bij menging metwater lost het schutcollo?d op en redis-pergeren de deeltjes weer. Figuur 3toont een voorbeeld van de verdelingvan de deeltjesgrootte van gesproei-droogde dispersies.PolymerenEr bestaat een groot aantal polymerendie in dispersievorm kunnen wordengebracht. Ten aanzien van het gebruik inbeton kan een beperking in dit aantalworden aangebracht door te eisen dathet polymeer alkalibestand moet zijn.Immers de pH van cement kan zeerhoog zijn; waarden boven de 13 zijn ge-bruikelijk. Het vroeger veel gebruiktepolyvinylacetaat bijvoorbeeld voldoetniet aan deze eis. Echter ook op het eer-ste gezicht chemisch niet verdachte po-lymeren als polyvinylidene dispersiesondeden in beton. Figuur 4 toont deontwikkeling van de concentratie aanchloride-ionen in het pori?nwater vancementbeton voor een polyvinylidenepolymeer [3]. De concentratie aan chlo-ride-ionen overschrijdt de kritischecorrosie-concentratie, waardoor corro-sie van wapening mogelijk wordt.De Wall Street Journal meldde in 1989dat in de V.S. schadeclaims liepen tot eenbedrag van 1 miljard dollar tegen eenchemisch concern dat een chloorhou-dende dispersie op de markt had ge-bracht.Cement 1991 nr. 5 61VULSTOFPEN EN ADDITIEVENDe relevantie van de eisen in CUR-aan-beveling 21 dat het polymeer alkalibe-stand moet zijn en dat het gehalte aanhalogenen (waaronder choride) in dePCC-mortel met uitzondering vanfluor ten hoogste 0,05% (m/m) mag be-dragen, is daarmee wel ge?llustreerd.Het aantal in aanmerking komende po-lymeren wordt verder beperkt doordatde polymeren een minimum-verfil-mingstemperatuur (MFT) moeten heb-ben van ten hoogste 5 ?C. In figuur 5 is deelasticiteitsmodulus van een thermo-plastisch polymeer als functie van detemperatuur weergegeven. Een geschiktpolymeer moet bij mengen in beton inhet zogenaamde rubbergebied verkerenom ineen te kunnen vloeien tot poly-meerbeton. Wanneer de temperatuuronder de glasovergangstemperatuur(7p ligt, blijven de polymeerdruppel-tjes, druppeltjes (foto 6). De glasover-gangstemperatuur komt ongeveer over-een met de MFT.De minimum-verfilmingstemperatuurvan polymeer kan worden verlaagddoor gebruik te maken van weekma-kers, zoals phtaalzuuresters en fosfor-zuuresters. Deze weekmakers kunnensoms uit het polymeer diffunderen (ver-dampen), zodat de MFT van het poly-meer in het verhardende beton stijgt.Een verdere voorwaarde die kan wordengesteld is dat de dispersie plastificerendwerkt, dat wil zeggen dat bij een zelfdewater-cementfactor de verwerkbaar-heid van de specie met polymeer beter isdan zonder. CUR-aanbeveling 21 overPCC stelt deze voorwaarde overigensniet!SchuimvormingEen gevolg van het gebruik van tensidenis dat bij het mengen van dispersies metbeton- of mortelspecie de aanwezigelucht wordt gestabiliseerd. Dit gebeurtop een zelfde wijze als bij beton waaraanzogenaamde luchtbelvormers (ook ten-siden) zijn toegevoegd (ziefig. 2).Te veel luchtbelletjes werken negatiefop druk- en buigtreksterkte en dienenbij de meeste toepassingen te wordenvermeden. Dit geschiedt meestal doorhet toevoegen van antischuimmidde-len.Hydratatie van cementHet specifieke oppervlak van een dis-persie met een gemiddelde deeltjes-grootte van 0,2 /mi is vele malen groterdan van cement: circa 2 ? 107m2/kg te-genover 300 m2/kg. Voor een polymeer-gemodificeerd beton met 15% (m/m) po-lymeer op de cementmassa en een wa-ter-cementfactor van 0,3 betekent ditdat het oppervlak van de polymeer-druppeltjes in het beton circa 10 000maal zo groot is. Het is duidelijk dat ditde gebruikelijke totstandkoming van decementsteenstructuur be?nvloedt. Inhet algemeen treedt dan ook een vertra-ging van de binding op, die behalve doorde deeltjesgrootte van en de concentra-tie aan polymeerdruppeltjes, ook nogkan worden be?nvloed door de gebruik-te dispergeermiddelen en het polymeerzelf. Bij dit laatste is vooral te denken aanhet wegvangen van calciumionen door'vrije' zuurgroepen, waardoor hetneerslaan van calciumhydroxide wordtvoorkomen, dit vertraagt de hydratatie.Voor de praktijk betekent dit dat bijsommige combinaties van cement enpolymeer met vertraging in de sterkte-ontwikkeling rekening moet wordengehouden.Echter na verloop van tijd blijkt de hy-dratatiegraad van cement ook bij hogepolymeergehalten niet minder te zijndan voor ongemodificeerd beton, zodater dan zeker geen sprake meer is van eenverhindering van de hydratatiereactie?%-7j[4].MicrostructuurBij het reageren van cementdeeltjes metwater groeien de cementhydraten alshet ware langzaam om de cementkor-rels aan (fig. 8)[?\. Daarbij worden de po-lymeerdruppeltjes geconcentreerd inde nog openstaande ruimte tussen deaangroeiende cementdeeltjes. Tegelij-kertijd vermindert de hoeveelheid wa-ter en naderen de druppeltjes elkaar.Uiteindelijk raken ze elkaar en vloeienineen. Dit proces kan worden versneldwanneer tegelijkertijd verdamping vanwater optreedt.Bij polymeergehaltes tussen 5 en 20%(m/m) blijkt in het algemeen ??n poly-meernetwerk te worden gevormd, datals het ware het cementsteennetwerkdoorvlecht. Bij een lager polymeerge-halte dan 5% (m/m) komt slechts in ge?so-leerde gebiedjes polymeer voor. Bovende 20% ontstaan ge?soleerde cement-steengebieden; er is dan sprake van eenpolymeergebonden beton.Het is ook van belang dat het polymeer-netwerk zich vooral vormt in de capil-laire pori?n; deze vormen immers dezwakste schakel in cementsteen. Het po-lymeer dicht de pori?n ten dele af.Een belangrijk aspect is dat door de fijn-heid van de polymeerdeeltjes, deze tenopzichte van cementdeeltjes bij grens-vlakken van cementsteen met anderematerialen in relatief hoge mate voor-komen, zoals dit ook van silicafume be-kend is. Zulke grensvlakken zijn er on-der meer bij korrels toeslagmateriaal en62 Cement 1991 nr. 5wapening. Het effect van dispersietoe-voeging op de overgangslaag tussen toe-slagmateriaal en cementsteen is in Ce-ment 1990, nr. 10 aan de orde geweest. Infiguur 9 is dit effect nog eens ge?llus-treerd.Verwerkbaarheid en nabehande-lingDe polymeerdruppeltjes zijn veel fijnerdan cementdeeltjes en kunnen de openruimten tussen cementdeeltjes opvul-len. Dit vermindert de waterbehoeftevan beton. Deze waterbehoefte wordtverder verminderd door de aanwezig-heid van plastificerende tensiden, lucht-belletjes en de ronde vorm van de poly-meerdruppeltjes (kogellager-effect). Inhet algemeen heeft PCC-beton daar-door een lagere waterbehoefte.De betere deelgespakking leidt er ooktoe dat de cohesie van PCC-beton goedis en er weinig neiging tot ontmengingbestaat.Als gevolg van de aanwezigheid van re-latief veel polymeer aan grensvlakken,ook op dat van beton en lucht, zal als ge-volg van verdamping van water aan hetoppervlak van het beton een polymeer-film kunnen ontstaan. Deze film ver-traagt verdere verdamping en werkt alseen soort wapening voor het tijdens deovergang van de plastische naar de ver-harde fase zeer zwakke beton. De gevoe-ligheid voor plastische krimpscheur-vorming neemt daardoor af.Mechanische eigenschappenToevoeging van thermoplastische poly-meren en voor zover bekend ook ther-moharders, leidt tot een verlaging vande druksterkte indien de water-ce-mentfactor constant wordt gehouden(fig. ). Alleen bij lage polymeergehalteskan een lichte verhoging optreden. Ge-zien de lage druksterkte en vooral klei-nere elasticiteitsmodulus van de ge-bruikte polymeren in relatie tot die vancementsteen en beton, is dit niet ver-wonderlijk. Indien de verwerkbaarheidconstant wordt gehouden kan de water-cementfactor lager worden en kan eengedeeltelijke tot gehele compensatievan het verlies aan druksterkte plaats-hebben.De treksterkte van cementsteen neemtCement 1991 nr. 5 63VULSTOFFEN EN ADDITIEVENbij een zelfde water-cementfactor toebij een toenemend polymeergehalte (fig.11). Bij hogere polymeergehaltes(> 20%) treedt echter weer een daling opin de treksterkte. Bij zeer hoge poly-meergehaltes wordt de treksterkte klei-ner dan die van cementsteen. Zowel bijdruk- als bij trekbelasting treedt bij ge-haltes aan polymeer boven circa 15%(m/m) een sterke vergroting van de ver-vorming bij breuk op (fig. 10 en 11) [4].Een en ander hangt nauw samen met deovergang van binding van een combina-tie van polymeer en cementhydraat naarpure polymeerbinding.Tussen verschillende polymeren blijktverschil te bestaan in hun effect op bo-vengenoemde eigenschappen. De oor-zaken van de in het algemeen kleine ver-schillen zijn niet duidelijk.Op zichzelf is het opvallend dat een po-lymeer met een zeer lage treksterkte vanminder dan 1 N/mm2tot op 20% (V/V)nog een verhoging van de treksterktevan cemensteen geeft. Een verklaringkan worden gevonden in de breukme-chanica. Spanningsconcentraties aan detip van scheuren (defecten) zullen, wan-neer de zich uitbreidende scheur poly-meer ontmoet, worden afgebouwd doorplastische deformatie. Verder bestaat demogelijkheid dat het polymeer degrootte van de defecten verlaagd. Bij be-ton speelt verder de reeds besprokenverbeterde hechting aan het toeslagma-teriaal een rol.De elasticiteitsmodulus neemt met stij-gend polymeergehalte af (fig. 10 en 11).De elasticiteitsmodulus van thermo-plastische kunststoffen bedraagt in hetglasgebied circa 1000 ? 2000 N/mm2enis aanzienlijk kleiner dan van cement-steen. Bij thermoharders is de moduluswat groter.Polymeergemodificeerd cementbetonblijkt meer te kruipen dan een ongemo-dificeerde cementbeton van dezelfdesterkte en bij dezelfde belasting. Een enander is voornamelij terug te voeren opde lagere elasticiteitsmodulus.Vocht- en temperatuurge voelig-heidDe sterkte van PCC blijkt ten opzichtevan ongemodificeerd beton met eenzelfde water-cementfactor een groterevochtafhankelijkheid te hebben.De druksterkte bij 10% (m/m) polymeerkan bijvoorbeeld onder met water ver-zadigde omstandigheden wel 30 tot 40%lager zijn dan onder droge omstandig-heden. Dit is het gevolg van zwelling vanhet PCC, dat kan ontstaan bij onder wa-ter bewaren als gevolg van osmotischeeffecten.In het polymeer ingesloten dispergeer-middelen zullen water opnemen, waar-bij de interactie tussen de cementgel-deeltjes vermindert en het materiaalzwelt.Bij gebruik van dispersies zonder dis-pergeerhulpmiddelen, zoals bij de ther-moharders, blijkt dat de invloed vandroog of nat bewaren geringer is.Ook de temperatuurgevoeligheid vangemodificeerde beton is in het alge-meen groter dan van cementbeton.Bij stijging van de temperatuur neemtde sterkte relatief sterk af.DuurzaamheidDe vorst-dooi(zout)bestandheid vanpolymeergemodificeerde cement of be-ton blijkt bij toenemend polymeerge-halte te verbeteren. Mogelijke oorzakenhiervoor zijn:- de verbeterde mogelijkheden tot ex-pansie van water en ijs door plastischdeformeren van het polymeer en doorhet meestal hogere luchtgehalte;- het onder praktijkomstandighedenlagere vochtgehalte.Bij polymeergehaltes van 10% (m/m) enhoger is de bestandheid in het algemeenuitstekend te noemen.Door de dichte structuur van polymeer-gemodificeerd cement en de beterehechting aan toeslagmateriaal wordt deindringing van agressieve stoffen ver-traagd. Hierdoor stijgt de bestandheidtegen onder meer sulfaataantasting enuidoging bij contact met agressief kool-zuurhoudend water.De carbonatatiesnelheid van polymeer-gemodificeerd beton is bij een lagerewater-cementfactor lager en bij eenzelfde water-cementfactor nauwelijksanders dan van ongemodificeerd beton.De mate waarin chloride-ionen bin-nendringen blijkt bij polymeertoevoe-ging duidelijk te verminderen (fig. 12).Niet onbelangrij is verder dat hetpoly-meer een slechte elektrolytische gelei-der is. Te zamen met verlaagde permea-biliteit en watergehalte betekent dit datin geval er toch van corrosie-initiatiesprake zou zijn, de elektrische (Ohmse)weerstand groot zal zijn, waardoor decorrosiestroom laag zal zijn.HechtingEen van de belangrijkste redenen waar-om polymeergemodificeerde cement-mortels en beton worden toegepast isvanwege de vergrote hechting met eenondergrond. Hierbij is niet alleen de ini-ti?le hechtsterkte van belang, maarvooral ook de duurzaamheid hiervan.Deze wordt be?nvloed door zowel inter-ne als externe factoren:- temperatuurspanningen als gevolgvan de warmte-ontwikkeling bij hy-dratatie van het cement. De snelheidwaarmee de reactiewarm te vrijkomtwordt als gevolg van de toevoegingvan polymeer vertraagd, waardoor detemperatuurgradi?nten afnemen (fig.64 Cement 1991 nr. 5- temperatuurspanningen als gevolgvan temperatuurveranderingen vande buitenlucht en door zoninstraling.De lineaire uitzettingsco?ffici?nt ver-schilt nauwelijk met die van ongemo-dificeerd beton;- spanningen als gevolg van de droog-krimp en zwelling door wateropna-me. Hoewel de droogkrimp van poly-meergemodiflceerde mortels, gaandevan 100% verzadiging naar bijvoor-beeld 50% RV, niet veel blijkt te ver-schillen van die van ongemodificeer-de mortels, zijn de vochtbewegingenin de praktijk toch kleiner. Dit komtomdat de wateropname en -afgifteworden vertraagd, terwijl ook hetevenwichtsvochtgehalte lager is. Dewateropname- en waterafgiftesnel-heid worden door de polymeertoe-voeging verkleind doordat de pori?ndoor het polymeer worden geblok-keerd en doordat de polymeren in hetalgemeen hydrophoob zijn (wateraf-stotend).Van groot belang is verder dat spannin-gen bij verhinderde vervorming beperktblijven als gevolg van de verlaging vande elasticiteitsmodulus door de beton-modificatie, terwijl het meer elastisch-plastisch gedrag bij hoge polymeerge-haltes bovendien relaxatie van spannin-gen bevordert.Figuur 14 laat de hechtsterkte-ontwik-keling in de tijd zien van een PCC-repa-ratiemodel en een PC-reparatiemodel.Beide bereiken een maximum van circa3 N/mm2; dit is de treksterkte van deondergrond.BrandveiligheidMet betrekking tot het brandgedragvormt het toevoegen van polymeren eennadeel; boven circa 5 % (ra/m) polymeerblijkt het materiaal volgens de meestenormen niet meer onbrandbaar te zijn.Thermoplastische polymeren ver-vluchtigen bij hogere temperaturen. Dedamp verbrandt dan boven het mate-riaal. Indien de opwarming zeer snel ge-schiedt, kan het materiaal door internedampspanningsopbouw springen, zoalsdat ook van nat beton bekend is.Tot polymeerpercentages van 15 ? 20%blijkt het materiaal, als het niet doorsnelle opwarming kapot springt, zijncohesie te kunnen behouden tot bij ho-ge temperaturen, zoals dat ook van nietgemodificeerd beton bekend is. Bij ho-gere percentages desintegreert het poly-meergebonden materiaal.Bij thermoharders is het brandgedragbeter dan bij thermoplasten, maar even-eens minder goed dan van ongemodifi-ceerd beton.Veiligheid en milieuDispersies zijn in het algemeen niet-to-xisch en niet-agressief. Soms zijn ze ge-stabiliseerd met ammonia, waardoor bijmengen met beton een ammoniakgeurkan ontstaan. Bij contact met de huid ofogen zal spoelen met water volstaan. Erkomen geen schadelijke dampen vrij bijde verwerking van dispersies. De moge-lijkheden tot recycling van beton zullennaar verwachting niet noemenswaardigveranderen.ToepassingenPolymeergemodiflceerde cementge-bonden materialen hebben een grootaantal toepassingen gevonden:Overlaging van betonnen wegdekken enbruggenIn de Verenigde Staten wordt op brug-dekken wel een overlaging aangebrachtvan een polymeergemodificeerd beton(latex modified concrete). Een typischesamenstelling per m3is: 400 kg cement,1650 kg toeslagmateriaal, 15% (m/m) po-lymeer op het cement, water-cement-factor 0,40, luchtgehalte 3%.Een dikte van circa 30 mm is gebruike-lijk. De ervaringen zijn tot nu toe goed tenoemen. Latex modified concretewordt zowel gebruikt bij nieuwbouw alsbij herstelwerkzaamheden.Zeer open betonBij proeven met zeer open beton wordter in Nederland tot nu toe vanuit gegaandat polymeermodificatie nodig is omeen voldoende duurzaamheid te waar-borgen; zie het artikel elders in dit the-manummer.Tegelmorteb en -lijmenVoor veel tegelmortels en -lijmen wor-den combinaties van polymeren en ce-ment gebruikt. Meestal worden hier-voor gedroogsproeide dispersies toege-past.VloerenPolymeergemodiflceerde cement-mortelvloeren zijn in sommige landenvrij populair, omdat ze ten opzichte vande traditionele zand-cementvloer eenduidelijk verhoogde duurzaamheidhebben, minder scheurgevoelig zijn,veel minder stoffig zijn en een redelijkeslijtvastheid bezitten. Uitvoering alsvloeivloer is mogelijk.ReparatiemortelsPolymeergemodiflceerde reparatie-mortels en spuitbeton worden door hunbetere hechting, grotere dichtheid, ver-minderde gevoeligheid voor nabehan-deling en goede compatibiliteit met deondergrond meer en meer toegepast.Bij wapeningscorrosie-reparatie is eenvoordeel ten opzichte van polymeerge-bonden mortels dat de passivering vanhet wapeningsstaal door het alkalischmilieu hersteld kan worden.CoatingsPolymeergemodiflceerde cementpas-ta's met een hoog gehalte aan polymeerlenen zich goed voor het coaten vanstaal. Een voorbeeld hiervan is het coa-ten van wapeningsstekken indien be-tonconstructies in een maritiem milieuworden gebouwd.Dit is bijvoorbeeld bij de bouw van deSaudi Arabia - Bahrain Causeway ge-schied. Ook leent het materiaal zichvoor het bekleden van beton, zoals bijschampkanten op bruggen.VezelversterktbetonPolymeertoevoeging verhoogt de duur-zaamheid van glasvezelversterkt cement(GVC). PGVC is in Cement al meerma-len aan de orde geweest. PGVC wordttoegepast voor zeer uiteenlopende Pro-dukten, zoals gevelpanelen en 'pipecoa-De effectiviteit van staalvezels in betonblijkt door polymeertoevoeging aan-zienlijk verbeterd te kunnen worden(fig. 15). Mogelijkheden tot toepassinglijken onder meer aanwezig bij de ver-(vervolg op blz. 69)Cement 1991 nr. 5 65creatieve geest kan bedenken in beton,en men komt tot een duizelingwekken-de overvloed aan mogelijkheden.Maar... de goede smaak en de budgettai-re beperkingen brengen deze overvloedterug tot een overzichtelijke waaier dieechter nog ruimschoots voldoendegroot is om de meest veeleisende encreatieve ontwerpers tegemoet te ko-men.Het bouwen met natuursteen leert onshet volgende: de ervaringen die zijn op-gedaan in de voorbije eeuwen en die ookheden ten dage optreden, tonen aan datnoch de meest ingewikkelde vormen,noch de meest exclusieve tinten, eengarantie zijn voor een architecturaal ge-slaagd werk.Evenwicht en materiaalbeheersing zijnen blijven de grootste troeven van de ar-chitectuur en deze twee deugden heefthij zelf in de hand.Tot slotDe revelatie van het gepolijst beton, alsvertaling vanuit de horizontale succes-volle toepassing in vloeren, granito enhet marmeragglomeraat, tot een verti-cale toepassing in buitendagvlakken, istegelijk fout en juist.Fout, omdat het polijsten van grote ele-menten in complexe vormen een totaalverschillende vaardigheid en uitrustingvereist.Juist, omdat de doelstellingen van gepo-lijst beton precies dezelfde zijn als dievan het granito en soortgelijke produk-ten: een esthetische, vu?bestendige enbijzonder onderhoudsvriendelijke be-kleding.Het ontbreekt deze vergelijking tussenoud en nieuw misschien aan (architec-turale of po?tische) charme en inventi-viteit, maar zij stelt de potenti?le ge-bruiker van gepolijst beton wel gerustdoor hem eraan te herinneren dat devoorlopers van dit materiaal zich voor-beeldig hebben gedragen in de vuurlinievan een intensief gebruik, agressieveaanvallen en vervuiling door alles wat erzoal op de grond kan terechtkomen.We kunnen het 'gepolijst beton' mis-schien de broer van het 'marmeragglo-meraat' noemen. De eerste zag het le-venslicht in geveltoepassingen, de twee-de betreft een wedergeboorte in vloer-bekledingen en beide om dezelfde rede-nen.(vervolg van blz. 65)vanging van staalwapening in buizen enputten.ConclusiesCombineren van cement en polymeerals bindmiddel in beton biedt ten op-zichte van het uitsluitend gebruik vancement een aantal voordelen. Deze zijnnog maar slechts ten dele door de marktbenut. Bovendien lijken de synergeti-sche mogelijkheden tussen polymeer-en betontechnologie nog lang niet uit-geput, waardoor verdere ontwikkehn-gen te verwachten zijn.Literatuur1. Grosskurth, K.P. en A Konietzko, Struktur-modell thermoplastischer Polymeradditive inzementgebundenen Baustoffen. Kunststoffe79-5, 1989.2. Schulze, J., Redispersionspulver im Zement.TIZ Fachberichte vol. 109 nr. 9, 1985.3. Larbi,JA.enJ. Bij en, Interaction ofpolymerswith portland cement during hydration: a stu-dy of the chemistry of the pore solution of poly-mer modified cement system. Cement and-Concrete Res. vol. 20, 1990.4. Dingley, R.G., The structure and propertiesof hydraulic cementpastes modified by poly-mer latex. Dissertatie University of SouthHampton, 1974.5. Clear, K.C. en B.H. Chollar, Styrene-buta-dietie latex modifiers for bridge deck overlayconcrete. Federal Highway Administration Re-port, FHWA-RD-78-35, 1978.Cement 1991 nr. 5 69

Reacties