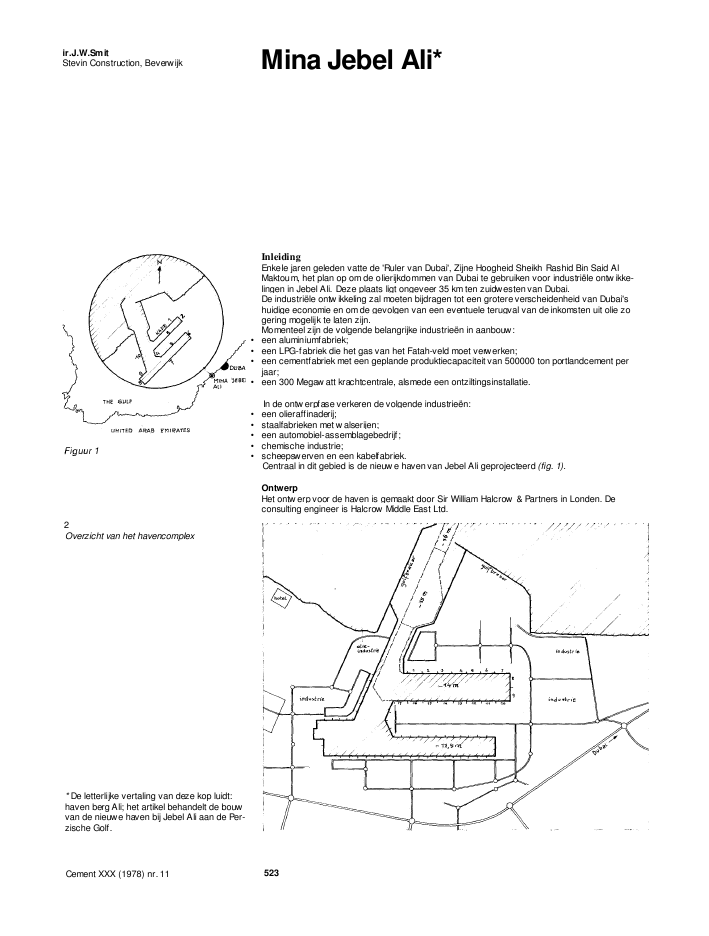

ir.J.W.SmitStevin Construction, Beverwijk Mina Jebel Ali*InleidingEnkele jaren geleden vatte de 'Ruler van Dubai', Zijne Hoogheid Sheikh Rashid Bin Said AlMaktoum, het plan op om de olierijkdommen van Dubai te gebruiken voor industri?le ontw ikke-lingen in Jebel Ali. Deze plaats ligt ongeveer 35 km ten zuidwesten van Dubai.De industri?le ontw ikkeling zal moeten bijdragen tot een grotere verscheidenheid van Dubai'shuidige economie en om de gevolgen van een eventuele terugval van de inkomsten uit olie zogering mogelijk te laten zijn.Momenteel zijn de volgende belangrijke industrie?n in aanbouw:? een aluminiumfabriek;? een LPG-fabriek die het gas van het Fatah-veld moet verwerken;? een cementfabriek met een geplande produktiecapaciteit van 500000 ton portlandcement perjaar;? een 300 Megaw att krachtcentrale, alsmede een ontziltingsinstallatie.In de ontw erpfase verkeren de volgende industrie?n:? een olieraffinaderij;? staalfabrieken met w alserijen;? een automobiel-assemblagebedrijf;? chemische industrie;? scheepswerven en een kabelfabriek.Centraal in dit gebied is de nieuw e haven van Jebel Ali geprojecteerd (fig. 1).OntwerpHet ontw erp voor de haven is gemaakt door Sir William Halcrow & Partners in Londen. Deconsulting engineer is Halcrow Middle East Ltd.2Overzicht van het havencomplex* De letterlijke vertaling van deze kop luidt:haven berg Ali; het artikel behandelt de bouwvan de nieuwe haven bij Jebel Ali aan de Per-zische Golf.Cement XXX (1978) nr. 11 523De haven bestaat uit twee binnen de kustlijn geprojecteerde bassins, die ligplaats moetenbieden aan 66 zeeschepen. De waterdiepte van de haven varieert van 11,5 tot 14 meter.De haveningang heeft een diepte van 16 m en w ordt aan dewestzijde beschermd door een golf-breker van 2,7 km lengte, terwijl aan de oostkant een stuk opgespoten landwordt aangelegd (fig.2), met aan de buitenzijde eveneens een golfbreker.De omvang van het werk en de participantenDoor de verschillende geaardheid van de te verrichten werkzaamheden, is een splitsing ge-maakt in de contracten voor het baggerwerk en het civiele werk.Het baggercontract, datwordt uitgevoerd door Gulf Cobla (PVT) Ltd, bestaat uit:? het baggeren van een toegangsgeul, het ingangskanaal en het bassin met een diepte van -14 m(totaal ca. 80 miljoen m3);? het in den droge ontgraven van het bassin met een diepte van-11,5 m (totaal ca. 88 miljoen m3);? het opbrengen van ca. 88 miljoen m3grond tussen de oostelijke golfbreker en de spuitkade,waarvan 34 miljoen m3in den droge geplaatst wordt.Als onderaannemers voor Golf Cobla werken Dutco Pauling (PVT) Ltd. voor de droge ontgravingen Great Lakes Dredge & Dock Company voor het ingangskanaal.Het civiele contract omvat het maken van ca. 15 km kademuur en tw ee golfbrekers en spuit-kaden met een totale lengte van ca. 8 km. Hoofdaannemer van het civiele werk is Mina Jebel AliConstruction Cy (PVT) Ltd, wat een joint-venture is vanDubai Transport Company, Dubai;Balfour Beatty Construction Ltd, Engeland;Stevin Construction BV, Nederland.In het volgende w ordt nader ingegaan op uitvoeringsaspecten van de civiele werken.Golfbrekers en spuitkadenIn principe is de opbouw van de golfbrekers door drie elementen bepaald:rots, stabits en een betonnen keermuur (foto 3).3Golfbreker, opgebouwd uit rots, stabits enbetonnen keermuur4De draaitafel voor het keren van devrachtwagensRotsDe kern van de golfbrekers bestaat uit 0 - 2 tons rotsblokken, de afdeklaag uit 1 -3 tons rots-blokken. De totale hoeveelheid rots die voor de golfbrekers en spuitkaden zal moeten wordenaangevoerd, bedraagt ca. 3,65 miljoen ton. Al Fattaim-Wimpy zorgt voorde leverantie, waartoeeen groeve - Marmun Quarry - is geopend op ongeveer'35 km ten oosten van Jebel Ali. Deleveranties die aanvankelijk zo'n 25000 ton rots per week'omvatten, liepen op tot ca. 70000 ton.De verhouding van de aanvoer tussen de verschillende rotszwaarten ligt 4:1.De kern van de golfbrekers wordt door zware bulldozers onder profiel gebracht. De bekledingvan de kern met de zwaardere rotsblokken gebeurt met bulldozers en draglines, voorzien vanpoliepgrijpers.Aangezien de kruin van de golfbreker maar 10 m breed is, zodat keren met een geladen vracht-wagen - en zeker met locale chauffeurs - nogalwat problemen geeft, heeft Stevin een specialedraaitafel ontw ikkeld (foto 4). Het is nu mogelijk dat de geladen vrachtwagens vooruit rijdend totvlak bij het stort kunnen komen, daar via de tafel 180? gedraaid worden en het laatste stukje naarhet stort achteruitrijdend kunnen afleggen.StabitsAan de buitenzijde van de beide golfbrekerswordt een beschermlaag aangebracht van 10 tonsbetonnen blokken, zgn. stabits (foto 5a-b). De stabit is een ontwerp van Sir William Halcrow &Partners. In totaal zullen voor beide golfbrekers ca. 33000 stabits gemaakt moeten w orden.De hoofdaannemer heeft voor het maken van de stabits de beschikking over 20 stalen mallen(fabrikaat Acrow) en 120 polyester mallen (fabrikaat Hellas). De gemiddelde w eekproduktiebedraagt ca. 400 stuks. Voor de polyester mallen is alleen een vlakke ondergrond nodig waaropCement XXX (1978) nr. 11 5245a -bDe stabits op het produktieterrein en inopslagde mal in elkaar gezet en met betonspecle gevuld wordt. Voor het monteren van de mallen w ordtgebruik gemaakt van een kleine kraan die op een truck is gemonteerd. Het storten van de speciegebeurt direct vanuit de truckmixer in de mal. Na het ontkisten blijft de stabit op z'n plaats staantotdat de plaatsing in het werk kan gebeuren.Voor de stalen mallen zijn betonnen funderingen nodig en voor het monteren van de mallen heeftmen de beschikking over een 5 tons HMC-portaalkraan.Voor het storten en plaatsen van de stabits in de opslag, wat bij de in de stalen mallen gemaakteelementen wel nodig is, wordt een 20 tons portaalkraan gebruikt.Uit deze tw ee volkomen verschillende produktiemethodes van dezelfde elementen is gebleken,dat bij grote produkties op lange termijn staal de voorkeur verdient boven polyester, ondanks dehogere beginkosten.Voor het transport van de stabits van de opslag (yards) naar de golfbrekersworden Murhill-trekkers met platte wagens gebruikt. Het plaatsen van de eerste rijen stabits onder watergebeurde op aanw ijzingen van duikers. Dit w erk verliep zonder problemen, al moest soms bijteveelw ind gestopt worden.Betonnen keermurenDe totale lengte betonnen keermuur, verdeeld over de beide golfbrekers, is 2500 m, waarmeeeen betonvolume van 15000 m3is gemoeid. Voor de bouw van deze muur is speciaal een 26 mlange verrijdbare stalen bekisting op hetwerk gemaakt (foto 6). Voor het langstransport vandeze zware bekisting worden vooraf betonnen geleidingen (sporen) aangelegd. Per stort wordtongeveer 160 m3betonspecie verwerkt. De gemiddelde produktie liep, na een w at langzamerbegin, op tot 6 storten perweek.KademurenDe constructie van de kademuren bestaat uit twee totaal verschillende ontwerpen, waarvoor alsoorzaken te noemen zijn:? het krappe tijdschema waarbinnen de haven opgeleverd moest worden;? het op een vrij laat moment benoemen van een consultant.6De stalen bekisting opgesteld op dewestelijke golfbrekerCement XXX (1978) nr, 11 5257 a-bDe constructie met Japanse buispalen; linksde beginfase na het heien, rechts zijn ookde eerste trekstangen te zien8Dwarsdoorsnede van de blokkenmuur dietot -14 m reikt9Blokkenmuur in uitvoeringConsultant en aannemer kregen vrijw el tegelijkertijd de opdracht, maar binnen 18 maandenmoesten de eerste vijf ligplaatsen worden opgeleverd, zodat voor de consultant vrijw el geen tijdoverbleef om een ontwerp te maken. Besloten werd om voor de eerste 1,5 km kade (kade 10 eneen deel van kade 9) een constructiemethode met Japanse stalen buispalen toe te passen(foto 7a-b). Zowel ten aanzien van de voorbereidingstijd voor de aannemer, de leverantie van depalen en de uitvoeringstijd, zou deze oplossing binnen de planning gerealiseerd kunnenworden. Tegelijkertijd zou de consultant met de aannemer het ontwerp voor de resterende 13,5km kade kunnen maken.Een oplossing met buispalen w as voor de kaden met grotere diepte technisch niet haalbaar,terw ijl men vooral naar een oplossing zochtwaarbij zo min mogelijk materiaal ge?mporteerdbehoefde te worden. Verschillende voorstellen zijn door Halcrow geponeerd,waaronder ont-werpen met hefeilanden die blokken onder w ater plaatsen in tevoren gebaggerde sleuven,waarin betonnen werkvloeren waren gestort. Alle voor- en nadelen - zowel technisch als econo-misch - zijn nauwlettend afgewogen. Zelfs de toepassing van met bentoniet gevulde sleuven,met daarop geprefabriceerde betonnen units,werd onderzocht. Eind 1976 w erd de mogelijkheidbekeken om een bemaling toe te passen, ondanks het feit dat het grondwater tot 1 meter onderhet maaiveld staat. Toen het mogelijk bleek de grondw aterstand te verlagen, is een proefontgra-ving gemaakt tot de aanlegdiepte van de kaden (-11,5 m en -14 m). De gemaakte put kondrooggehoudenworden,waarmee een nieuwe benaderingswijze voor het maken van de kade-muren w as gevonden. Aanleg in een droge ontgraving was mogelijk.E?n voorstel is zeer lang overwogen om toegepast teworden: een L-vormige keermuur vangew apend beton met een hoogte van ca. 19 m. Deze keermuur moest 'm den droge gemaaktworden, wat planningsproblemen bij de baggeraar gaf.Uiteindelijk is een systeem gekozen dat zowel 'nat' als 'droog' uitgevoerd kan worden. Gekozenis voor een blokkenmuur. Voor de muur met een aanlegdiepte van -14 m is de constructieopgebouwd uit 10 op elkaar gestapelde prefab-blokken (fig. 8) met daarop een in het werkCement XXX (1978) nr. 11 526gestorte sloof (capping beam). De muur met een aanlegdiepte van -11,5 meter bestaat uit8 lagen betonblokken (foto 9). Alle blokken zijn van ongewapend beton, behalve de bovenstelaag, en w egen ca. 40 ton. De stapeling van de blokken gebeurt in halfsteens verband.Produktie- en opslagterrein van de blokkenOp het moment dat definitief voor het blokkenontw erp was gekozen,werd het voor de aannemerspitsuur. In totaal moesten er binnen 3 jaar 65000 blokken worden gemaakt en geplaatst om dehaven binnen de gestelde opleveringstermijn te kunnen voltooien.Voor de blokkenfabricage moest een produktielijn ontw orpenworden die ongeveer 100 blokkenper etmaal zou moeten produceren. Belangrijke criteria voor de lay-out van het blokkenterreinwaren:? het produceren van 10 verschillende typen ongewapende betonblokken en 3 verschillendetypen gewapende blokken, in verschillende hoeveelheden en volgorde;? de blokken mogen bij het bereiken van de 3-daagse sterkte verplaatstworden en bij het bereikenvan de 28-daagse sterkte worden vervoerd en geplaatst. Het lossen van de bekisting kan binnen10 uur plaatsvinden.Voor de produktiestraat betekende dit dat elke bekisting bij een cyclus van 12 uur (2 werk-ploegen) 6 voetplaten nodig zou hebben. Voor de opslag betekende deze gang van zaken datdaar roulerend 3000 blokken kw amen te liggen.Uiteindelijk is er een veldfabriek gebouwd (fig. 10 en foto 11) met een breedte van 42 m, bij eenlengte van de produktiestraat van ca. 800 m. De opslagruimte is ongeveer 1400 m lang.10Plattegrond van het produktie- enopslagterrein van de blokken11Veldfabriek en blokkenterreinMaterieelHet blokkenproduktie en -opslagterrein is uitgerust met drie 60 tons en vijf 20 tons portaalkranendie in Nederland bij HMC gebouw d zijn (foto 12). De 60 tons kranen (hijshoogte 12 m) dienenvoor het hijsen van de blokken in produktie en opslag, de kleinere kranen (hijshoogte 8 m)verzorgen het betonstorten en het overdraaien van de bekistingen.De bekistingen zelf (95 stuks) en de voerplaatframes (480 stuks) werden in twee orders onder-gebracht bij Stelmo en Fielding & Bacon in Engeland. De controle op de fabricage van deCement XXX (1978) nr. 11 52712Verschillende portaalkranen13De kantelconstructie, gemonteerd op eentrailer14Schaarconstructie voor het oppakken vande betonelementen15Speciale kubels, gemonteerd op trailerbekistingen is bijzonder intensief geweest, omdat voor de 40 tons blokken over alle maten nietmeer dan 3 mm tolerantie w as toegestaan.De stalen bekistinqen zijn gemaakt op een tolerantie van + 0 en - 2 mm. Doordat lengte enhoogte van de blokken per type varieerden en alleen de breedte van de blokken per type kadegelijk w as werden alle op hun kant gestort, dit om geen hoogteverschinen in deproduk-tielijn te iiqen Het gevolg hiervan waswel dat alle blokken, voordat ze in het werk geplaatstwe den een kwart slag gedraaid moesten worden. Dit draaien gebeurt tijdens het langstrans-port (foto 13) van de produktieplaats naar de opslag, op een door Stemat ontw ikkelde turn.ng-cradle'die op een trailer is gemonteerdHet oppakken van de blokken met de 60 tons portaalkranen gebeurt met behulp van specialeblokSangen, w aarbij de blokken door een schaarconstructie (foto,14), op.hun eigen gew,chtklem blijven hangen tussen de vier contactpunten van de klem met het blok.Voor de betonspecievoorziening -op het ogenblik 12000 m3per w eek- zorgen twee Stetterinstallaties met een produktiecapaciteit van elk 150 m' per uur. Het specietransport vmo?plaats speciaal gemaakte kubels (foto 15) van 2 3 m3inhoud, die in een frame passen dat op eenCement XXX (1978) nr. 11 52816-17Het stapelen van de blokkentrailer is gemonteerd. Boven de bekisting aangekomen, w orden de kubels die voorzien zijn vantrilmotoren, hydraulisch geopend. Drie kubels vullen precies ??n blok.In tegenstelling tot al dit hoogwaardig en gemechaniseerd vernuft, gebeurt het verdichten vande betonspecie door enkele Pakistani met trilnaalden; dit bleek namelijk de goedkoopste oplos-sing te zijn.Het stapelen van de blokken in de muur w ordt gedaan door twee Manitow oc 4600 rupsband-kranen, uitgerust met een speciale blokkentang (foto 16en17),\n tegenstelling tot de tangen dieop het blokkenterrein gebruikt worden en die het blok aan de zijkanten vastpakken, wordt voorde montage een tang toegepast die het blok aan de koppen vastpakt in speciaal daartoe aange-brachte sparingen. Het transport tussen opslag enwerkwordt uitgevoerd met verzwaardetrailers die per rit ??n blok kunnen vervoeren.Cement en toeslagmateriaalVan vitaal belang voor de voortgang van het werk is de produktie van voldoende betonspecie.Naast de beide Stetter-installaties zijn nog enkele kleinere betonmolens in gebruik, zodatin totaal ongeveer 70000 m3betonspecie per maand gemaakt kan w orden.Het cement w ordt in bulk per schip aangevoerd en opgeslagen in silo's. De opslagcapaciteitbedraagt 17000 ton, verdeeld over 4 silo's van 2000 ton, 8 silo's van 1000 ton en de dagsilo's.Per maand w ordt gemiddeld 13500 ton normaal portlandcement (OPC) en 4500 ton sulfaat-bestendig cement (SRC) gebruikt. Het verkrijgen van goed cement geeft veel problemen.Zendingen uit Japan, Kenya, India, Ras Al Khaimah en Itali? zijn hiervan een bewijs.De gebroken steen voor de betonproduktie wordt gewonnen in Wadi Qimah op 130 km afstandvan Jebel Ali. In de Wadi zelf wordt het opgegraven materiaal gezeefd en verdeeld in devolgende fracties: 0-5 mm, 5-75 mm en groter dan 75 mm. De laatste twee fractiesworden naareen 'crushing plant' op 7 km van Jebel Ali gebracht en gebroken in de fracties: 5-20 mm, 20^40mm en 40-75 mm. Vervolgens worden de fracties op hetwerk in bunkers opgeslagen.Het zand . . . wordt op het strand bij Jebel Ali gewonnen.SlotwoordOver een mammoet-project als de havenaanleg bij Jebel Ali zou veel meer dan het hiergebrachte geschreven kunnenworden. Bewust is de informatie beperkt tot het betontechnischegedeelte.De organisatie op het werk, Europese steun, personeel en huisvesting van de medewerkers, zijnzeker aspecten die niet onderschat moeten w orden. Als voorbeeld van dit laatste kan genoemdworden het 'en passant' bouwen van een permanent dorp van 300 huizen, met een school, eenkliniek, clubgebouw enz., voor de mensen die op Mina Jebel Ali w erken - nu ?n in de toekomst(foto 18).18Dorp in het zandCement XXX (1978) nr. 11 529

Reacties