HSB- STERK IN HET WERK 11

ERVARINGEN OP PRAKTIJKSCHAAL MET IN HET WERK

GESTORT HOGE-STERKTE-BETON

H.H.M. Soefi,Mebin BV, afdeling Technologische Adviezen

IrJ .Sornbroek, Ballast Nedam Engineering

Ing.J. de Vries, Bouwdienst Rijkswaterstaat

Onder de hoede van de Stichting Produktontwikkeling Betontnortel (SPOB)is de

afgelopen twee jaar gewerkt aan de proces-en produktontwikkeling ter

introductie van hoge-sterkte-beton (HSB) in de Nederlandse bouwwereld. De

resultaten worden nu gepubliceerd. In het eerste deel van dit artikel, gepubliceerd in

het vorige nummer van Cement, zijn de mechanische eigenschappen en

betontechnologïsche aspecten behandeld. De ervaringen die zijn opgedaan bij de

uitvoering van een praktijkproef vormen het onderwerp van dit tweede deel. Over

twee maanden is het derde en laatste deel te verwachten.

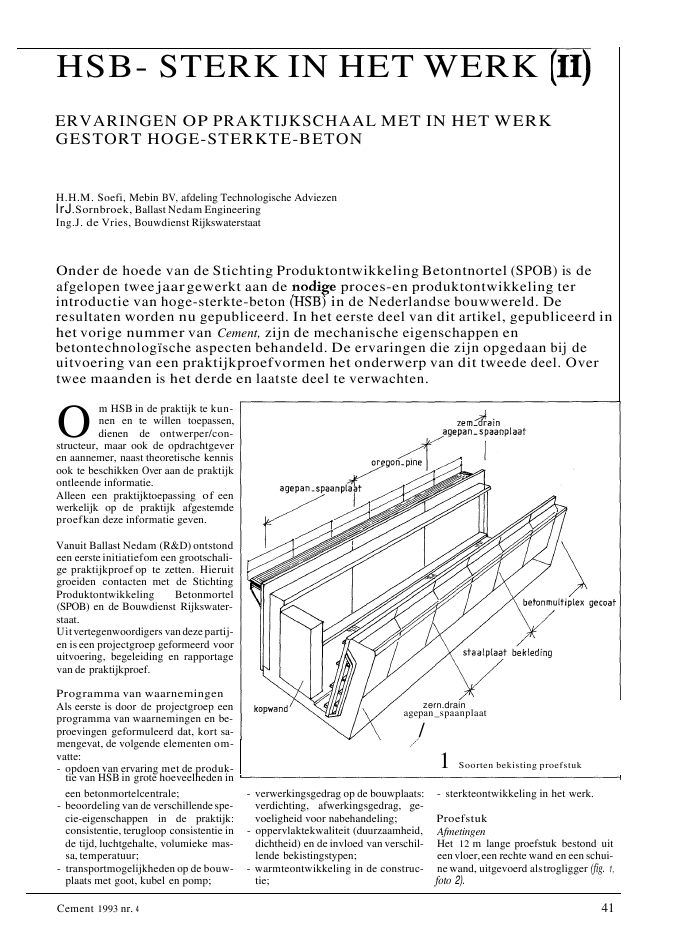

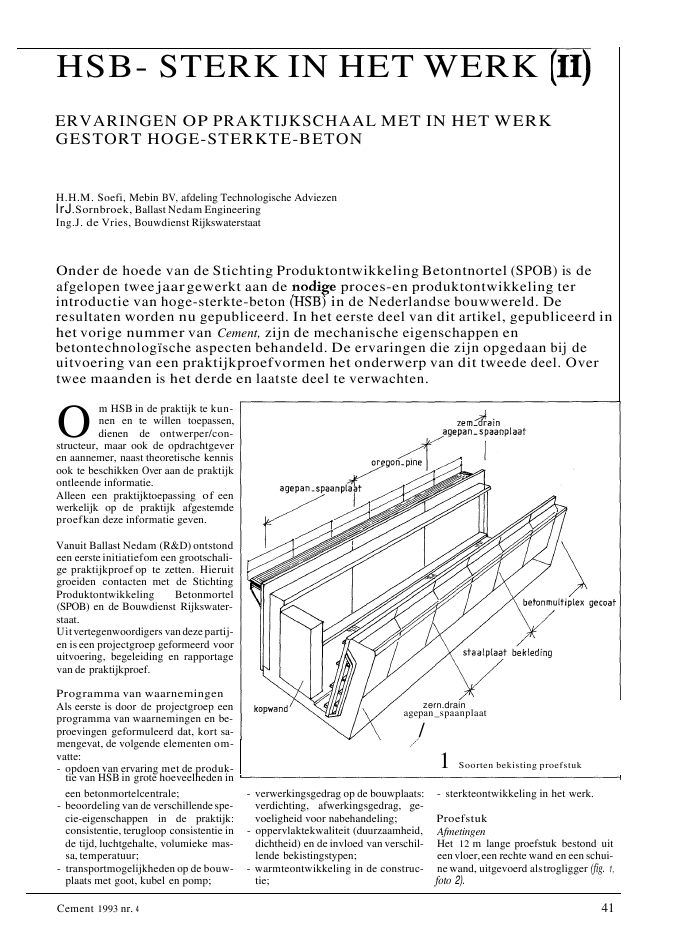

Soorten bekisting proefstuk 1

-sterkteontwikkeling in het werk.

Proefstuk

Afmetingen

Het 12 m lange proefstuk bestond uit

een vloer, een rechte wand en een schui

ne wand, uitgevoerd als trogligger

(fig. 1,

foto 2).

zern.drain agepan _ spaanplaat

/

- verwerkingsgedrag op de bouwplaats:

verdichting, afwerkingsgedrag, ge

voeligheid voor nabehandeling;

- oppervlaktekwaliteit (duurzaamheid,

dichtheid) en de invloed van verschil lende bekistingstypen;

- warmteontwikkeling in deconstruc

tie;

Programma van waarnemingen

Als eerste is door de projectgroepeen

programma vanwaarnemingen en be

proevingen geformuleerd dat,kort sa

mengevat, de volgende elementen

om

vatte:

- opdoen van ervaring

met deproduk-

tie van HSB in grote hoeveelhedenin

eenbetonmortelcentrale;

- beoordeling van de verschillende spe

cie-eigenschappen in de praktijk: consistentie, terugloop consistentie in

de tijd, luchtgehalte, volumieke mas

sa, temperatuur;

- transportmogelijkheden op debouw

plaats met goot, kubel en pomp;

Vanuit Ballast

Nedam(R&D)ontstond

een eerste initiatiefom een grootschali

ge praktijkproef op te zetten. Hieruit

groeiden contacten met de Stichting

Produktontwikkeling Betonmortel

(SPOB) en de Bouwdienst Rijkswater

staat.

Uit vertegenwoordigers van deze partij

en is een projectgroep geformeerd voor

uitvoering, begeleiding en rapportage

van de praktijkproef.

O

m HSB in de praktijkte kun

nen en te willen toepassen,

dienen de ontwerper/con

structeur, maar ook de opdrachtgever

en aannemer, naast theoretische kennis

ook te beschikken

Over aan de praktijk

ontleende informatie.

Alleen een praktijktoepassing

of een

werkelijk op de praktijk afgestemde proef kan deze informatie geven.

Cement

1993 nr. 4 41

De vloer is 4m breed en 400 mm dik. De

wanden zijn later op de vloer geplaatst;

één loodrecht

met een dikte van 400

mm, één schuin (de halve trogligger)

met een dikte van 600 mm en een later

toegevoegde kopwand van

600 mm dik.

De hoogte van de wandenwas

3,00 m,

De toegepaste wapening is afgestemd op

de normaliter bij deze constructies

voorkomende afmetingenen hoeveel

heden.

Om ook de in de praktijktoegepaste

voorspanwapening te simuleren, zijn in de wanden voorspankanalen aange

bracht.

Bekisting

Voor de berekening van de bekisting is

met een hydrostatisch drukverloopre

kening gehouden. Bij consistentiege bied

4,een stortsnelheid van 1m/h en

een vertragertoeslag van

1,4 is met be

hulp van de VBU-grafiekdespeciedruk

gesteld op 40 kN/m 2

?

De vloer en de wandenvan hetproef

stuk zijn in drie delen van

4m lengte op

gedeeld. Ieder wandoppervlak bestond uit ver

schillende soorten bekisting om de in

vloed van het type bekisting op de kwa

liteit van het betonoppervlak vast

te

stellen.

De houten bekistingsplaten (betonplex,

spaanplaat en oregonpine-multiplex)

zijn

18 mm dik en op enkele gedeelten

voorzien van staalplaat

of diotextiel.

Weersolnstandigheden

De praktijkproefis uitgevoerd in de pe

riode mei-juni

1992.

Deweersomstandigheden waren ex

treem zomers voor de tijd van het jaar.

De etmaal temperaturen warenhoog,

boven 25°C, bij een lage relatieve voch

tigheid.

Dit betekent dat de conclusies

welke uit deze proefworden getrokken

ten aanzien van verwerkingsmogelijk

heden en verwerkingsduur van despe

cie, onder andere omstandigheden inie

der geval niet slechter zullen zijn!.

2 Proefstuk a.storten vloer b.ontkiste verticale wand rnet oppervlaktestructuur van links naar rechts door bekisting van Zerndrain op Agepanspaanplaat, Oregonpine en Agepanspaanplaatc.ontkiste proefstuk rnet kopwand

foto's: Meetkundige Dienst Rijkswaterstaat, afdeling Grafische Technieken

42 Cement 1993 nr. 4

Tabel 2 Eigenschappen betonspecie bij 'aanvang lossen' gemiddelde waarden perstortdag

*)Tussen haakjes steeds het vaste-stofgehalte van de hulpstofin %(mlm), richtwaarden voor

de dosering steeds in %(mlm) tenopzichte van hetcement.

temperatuur zetmaat

uitvloeimaat lucht

(mm) (mm) (%)

vloer 26,5

260 >700 1,4

wand 1

24,5 240 6501,0

wand 2 22,2250

6601,3

Tabel 1 Richtwaarden betonsamenstelling

C:2,4%

C:2,4%

C:2,4% 475 kg

25 kg

0,30

0,4 -0,8% (A)

0,2 -

0,5% (B)

2,0 -

2,5% (C)

B:O,5%

B:O,3%

B:O,2%

A: 0,5% A:

0,6%

A: 0,6%

Het uitzonderlijk zomerseweer met

hogetemperaturen en een lage lucht

vochtigheidheeft dit verschij nsel moge

lijk nogversterkt. Doordat debetonspe

cie

onder het vel vloeibaar blijft, is het

afwerkenvan devloer met devlinder

machine onmogelijk. Dezezaktin de

betonspecie weg.

Het afwerkenvan devloer met de hand

rei en de drijfrei lukt eigenlijk alleen het

eerstekwartier na het afstorten, voordat

de invloed vanvelvorming merkbaar

wordt.

Hoe langer met vlak afwerken wordt

gewacht, hoe groter delichamelijke in

spanning en hoeslechter het resultaat.

Het oppervlak krijgt dan steeds meer

eenonregelmatige, grovestructuur.

Te laat afwerken veroorzaakt eenver

storing van

het reedsgevormde vel.

Hierdoor wordt het betonspecie-op

pervlak als

het wareopengetrokken,

hetgeen niet

meer teherstellen is. Dit is

gebleken bij

het afwerken van verse be-

de. Dit velgroeide in enkele uren uit tot

een dikte vanenkele mmo Deze velvor

ming iswaargenomen tijdens allestort

dagen enlijkt typerend voordegekozen

betonsamenstelling.

Dit verschijnsel had grotegevolgen voor

de afwerkmogelijkheden: afwerken

met

de rij ofspaandiendezo snelmogelijk na

het stortenplaats te hebben,direct ge

volgd door maatregelen tegen uitdro

ging.Daarna moet de specie met rust

worden gelaten.

Waarnemingen bij de uitvoering

tiesvertoonde de specie een lichte nei

ging tot ontmenging.Van enigeinvloed

op de eigenschappen, zowel qua

uiter

lijk alsdruksterkte ishiervan achteraf

niets gebleken.

Wellicht is despeciestabiliteit verderte

verbeteren

door de dosering van de sili

caturne teverhogen.

Storten van de vloer, velvorming

De vloeibare betonspecie was zowel via

de stortgoot, dekubel als demixerpomp

goed in

het werk tebrengen.

Het lange stortfront kan bij het storten

van vloeren eenprobleem vormen.

De specie vloeide

uit over eenlengtevan

circa 8 m.

Hierdoor ismet de eerste vracht beton

specie tot ongeveer de halvevloerdikte

gestort en is de vloervervolgens

met een

tweede laagafgestort.

Het gebruik van een trilnaald in deze

hoogvloeibare, maarzeerstabiele specie

heeft nauwelijks effect.

Het beste is nog

om kort tetrillen overkleine afstanden.

Door devloeibaarheid van debetonspe

cie mislukte in eersteinstantie

het ma

ken van de opstortvoorde wand. Tij

dens het storten entrillen van de tweede

laag werd de reeds aanwezige specie in

beweging gebrachten zakte de opstort

weer in.

Een opvallend fenomeen was

dat zich al

vrij snel een 'vel' op

het oppervlak vorm-

portlandcement klasse C

silicafume (poedervorm circa

5% t.o.v.cement)

water-bindmiddelfactor toeslagmateriaal:

- betonzand

014 en steenslag 4/16 mm

hulpstoffen:

- lignosulfonaat

(40%) *

- lignosulfonaatlgluconaat (18%)

- naphtaleensulfonaat (40%)

aangehouden hulpstof doseringen:

- stort 1 (vloer)

- stort 2(wand 1)

- stort 3

(wand 2)

Het door SPOB uitgevoerde onder

zoekprogramma leverdevoorsterkte

klasse B 95 de in tabel 1 opgenomen

richtwaarden voor debetonsamenstel

ling. Uitgaande van deze samenstelling

wordt eenuitstekend verwerkbare be

tonspecieverkregen met eenzetmaat

> 200

mm gedurende minimaaleen

uur naaanmaak en met eenhoge stabili

teit. De dosering van dehulpstoffen is

op de verschillende stortdagen

in gerin

ge mate aangepast, zoals

in tabel 1 is aan

gegeven.

Hieruit blijkt dat vooral de do

sering van de vertragende component is

gevarieerd.

Tij dens de eerste stortdagwas

het warm

weer (25 - 30°C).Erbestond uiteraard

een zeker risico van complicaties bij de

uitvoering van deze eerste grootschalige

leverantie in dezesterkteklasse

onder

dezeomstandigheden. Veiligheidshalve

is daarom dedosering van devertragen

de

component wat ruim gekozen. Ove

rigens lag de U-uurs sterkte van deze

beton op 43,3

Nzrnmê, Bij de volgende

leveringen is dehoeveelheid vertrager

geleidelijk teruggebracht.

Specie-eigenschappen

Van elketruckmixerlading is bijaan

vang

van

het lossen de consistentie be

paald. De gemeten zetmatenvarieerden

tussen 240 en 270

mm (tabeI2).

Opvallend was dat degrote vloeibaar

heid samenging

met eenhoge stabiliteit.

Alleen bij de hoogstgemeten consisten-

De

betonspecie isgeproduceerd

door

Betonmortelfabriek Utrecht (BEFU), in

nauwe samenwerking

met de SPQB.

Het transport van de specie van de be

tonmortelcentrale naar

het 'bouwwerk'

is op de gebruikelijke manier,

met

truckmixers. uitgevoerd.

De rijtijd vanafdebetoncentrale

be

droeg 10 à15minuten.

Omdat in de praktijk vaaklangere rijtij

den zullen voorkomen, is pas 30 minu

ten na het beladenop decentrale begon

nen met het lossen van de truckmixer.

Betonmortel

Voor devervaardiging van het praktijk

proefstuk isgekozen voorHSB

in sterk

teklasse B 95.

Voor de toegepaste betonspecie isuitge

gaan van een

door de SPOB ontwikkel

de samenstelling enproduktiewijze.

In

het eerste deel van dit artikel (Cement

1993, nr. 3) is uitgebreidingegaanop de

technologie van HSB.Naasteenzorg

vuldige selectie van grondstoffen en

hulpstoffen en

een op degewenste ei

genschappen afgestemdesamenstelling,

isook de tevolgen mengprocedure van

belang.

Cement 1993 nr. 4 43

__ -

80

60 40

60

ogemeten adiabaat voor B 95 +benadering met SPATEM oadiabaat voor een B 35- mengsel

zo

I10o zo

tijd nastorten (u ren)

70

o 50

40

30

150 100 50

Benadering van de gemeten adiabaat in SPATEM

3 Terugloop van de zetmaat in de tijd

4

__

1001+ __

o

tijd (min)

N

tonspecie, aansluitend op het opstij

vende vel van

het reeds afgewerkte

vloergedeelte. Hierter plaatse ontstond

een enkele

mm brede scheur tot op het

bovennet. Het lukteniet meer om deze

dicht teschuren.

Het vloergedeelte dat vlak na het storten

werd afgewerkt

met dehandrei, vervol

gens

met rust is gelaten enverder nietis

nabehandeld, ziet er

het beste uit. Het

oppervlakheeft eenregelmatige grove

structuur, isdonker vanuiterlijken er is

totaal geenscheurvorming opgetreden.

Dit oppervlakvertoonde eenopvallend

dichte structuur, hetgeendoor

sommi

gen werd omschreven als een verglaasd

uiterlijk.

Op zowel het vloerdeel dat isnabehan

deld

met enring compound als op het

vloerdeelwaaropeenovermaat aan wa

ter is gezet, is een craquelévormig pa

troon van plastischekrimpscheuren

ontstaan.

Het oppervlak is wit uitgesla

gen.

Storten van de wanden

Het storten van devloeibare betonspe

cie (zetmaat

260 mm) met de kubel en

een stortkoker voor derechtewanden

met de(mixer)pomp en een flexibele

stortpijp voor deschuinewandverliep

probleemloos.

De betonspecie

vloeide onder geringe

helling naar de kopzijden van de kist en

kwam vrijwel horizontaal in de bekis

ting omhoog. Moeilijkbereikbare

plaatsen werdenbijnavanzelf goed ge

vuld en de betonspecie vloeidegoed om

de voorspankanalen heen.

De betonspecie

bleef meer dan twee uur

uitstekend verwerkbaar.

Tijdens destortpauze tussen twee

vrachten ontstond eenbegin van velvor

ming. Bij verderstorten enverdichten

verdween dit. Een

lichte

vorm vanschuimvorming,

ontstaan ten gevolge van

het sneluittre

den vaningesloten en instabiele lucht,

verdween spontaan.

Het betonoppervlak bovenopdewand

is nabehandeld door

het nat tenevelen

met water en vervolgens met kunst

stoffolie

af te dekken.

Het moment van entkisten is met een

rekenmodel voorverhardingsbe

heersing bepaald.

Het verwijderen van

de bekisting is circa

20 uur na het einde

van

het storten begonnen.

De wandtemperatuur bedroegop

dat

moment circa 60°C. Dedruksterkte na

24 uur lag tussen 40 en 50 N/mm 2

?

De wand isdirect na outkisten met en

ring compound behandeld, diedoor de

hoge wandtemperatuur snelopdroog

de.

Vijf dagen na

het entkisten is voor het

eerst enige scheurvorming in dewand

waargenomen. Dezescheuren hebben

zich later vanaf iets boven de vloer

tot

ongeveer 2/3 van dewandhoogte door

gezet,scheurwijdte circa 0,1 mmo

In de

preefisook beoordeeld ofhet mo

gelijk is om in geval van lange wachttij

den eenteruggelopen verwerkbaarheid

van de specie weer te verhogendoor

na

doserenvan een superplastif1ceerder.

Hiertoe is eentruckmixer

met 4m3be

tonspecie blijven staan tot dezetmaat

was teruggelopen van

270 naar 150 mm

(en de uitvloeimaat van 600 naar 450

mm).

Dit duurdemaarliefstdrie uur (fig.3)!

Nadat 0,7% (m/m) tenopzichte van het

cementaansuperplastificeerder in de

truckmixer bij debetonspecie was ge

mengd, kwamdeverwerkbaarheid weer

bijna terug op

het oude niveau. Deze be

tonspecie is vervolgens in de kopwand

gestort, waarbij nietis verdicht.

Dit betonoppervlak is naentkisren ook

nietnabehandeld.

Het aantalluchtinsluitingen bleek wat

groterdan bij de anderewanddelen met

dezelfde bekisting. Nietteminbleekna

vergelijking van dedruksterkteresulta

ten uit boorkernen,

dat dedruksterkte

in deze kopwand nauwelijks lager was

dan van de wel verdichteconstructiede

len. In de kopwand is geenscheurvorming

waargenomen.

Verhardingsbeheersing

Om de temperatuurontwikkeling tij

dens de verharding van hetbetonte

kunnen beheersen, is het van belang de

zevooraf en tijdens het verhardings

proces te

kunnen berekenen. Aan de

hand van de verwachte temperaturen

kunnen vervolgens de spanningenen

rekken worden berekend dieoptreden

bij afkoeling van deconstructie. Hieruit

kan worden afgeleid

of er een kans op

scheurvorming in deconstructie bestaat

en

kunnen tijdig maatregelen worden

getroffen zoals koelen

of langerin de

kist laten van

het beton.

Om het werkelijke temperatuurverloop

in

het praktijkproefstuk op een groot

aantal punten te kunnen metenen re

gistreren, is gebruikgemaakt van een

zogenaamde 'datalogger'.Hiermeewas

het mogelijkperstortonderdeel de tem

peratuurvanmaximaal 50 meetpunten

te registreren. In deconstructie waren

op vooraf gekozen plaatsenthermokop

pels aangebracht.

Er zijn verschillende computerpro

gramma's beschikbaar waarmeederge

lijke berekeningen

kunnen worden ge

maakt. Voor deze

proef is gebruik ge

maakt van SPATEM, ontwikkeld

door

deBouwdienst Rijkswaterstaat.

44 Cement 1993 nr. 4

10000

)J

I/

ft

I

IJkgrafiek gewogen rijpheid -druksterkte van HSB zoals vastgesteld op de verschillende stortdagen

201001000

gewogen rijpheid (OCh)

stort2 d.d. 10-6 /stort 3d.d. 24-6 stort 1 d.d. 20-5

90

5 Gemeten en berekende betontemperatuur bij thermokoppel A27

6

E BO

70

60 o 20 40 60

tijd na storten (uren)

ogemeten betontemperatuur

? door SPATEM berekende betontemperatuur +gemeten buitentemperatuur odoor SPATEM benaderde buitentemperatuur

60

50

LJo

30 QJ

E 20

Met SPATEM kan het risico van scheur

vorming wordenafgetast in een wand

die gestort is op een reeds verharde

vloer. De constructie wordtrweedi

mensionaal geschematiseerd in recht

hoekige doorsneden voor vloer en

wand. Bij

deinterpretatie van

de bere

keningen

moet worden bedacht dat

SPATEM isontwikkeld voorbeton B 25

t.m.B 45. De vertaling van spanningen

naar scheurvorming is niet eenvoudig.

De betrouwbaarheid van de voorspel

ling is vooral afhankelijk van de ontwik

keling van de betoneigenschappen tij

dens de verharding. Daarvan is

momen

teel nog onvoldoende bekend om een

goed rekenmodel te bouwen.

Te verwachten is dan ook dat voor HSB

de voorspelling van scheurvormingten

minste

net zo onzeker zal zijn als bij nor

male sterkteklassen.

De temperatuurontwikkeling en de

sterkteontwikkeling wordenberekend

met devooraf gemeten adiabatische

temperatuurontwikkeling van de des

betreffende betonsamenstelling

(fig. 4).

Tevens is het effect vanontkistenin re

kening gebracht: bij een snelle entkis

ting zal de wand sneller afkoelen. Bij de

proef werd de bekisting na circa

20 uur

verwijderd.

Vooraf kan een berekeningwordenge

maakt van de temperatuurontwikke

ling

tijdens de verharding. Vervolgens

kan het risico van scheurvormingwor

den ingeschat. Hiervoor moetenechter

een

aantal parameters wordeninge

voerd. Ditzijn bijvoorbeeld de specie

temperatuur en deweersomstandighe

den (temperatuur, wind, zon enz.).Deze

parameters hebben een niet te verwaar

lozen invloed. Doorze te variëren bij de

berekening, is

hun gevoeligheid af te

tasten.

In de praktijk kunnenweersomstandig

heden nog weleens anders uitpakkendan verwacht.

Ditbleek uit de omstan

digheden waaronder het eerste en twee

de stort werd uitgevoerd.

Het was on

verwacht warm en er was nauwelijks wind. De temperaturen in hetbeton lie

pen dan ook hoog op.

MetSPATEM

zijn detemperaturen

rekend ter hoogte van het middenvan

de rechte wand. In figuur 5 zijn de bere

kende en de gemetentemperaturen

weergegeven.Tevens zijn ook de geme ten buitentemperaturen, alsmede de

hiervoor door

SPATEM aangehouden

waarden weergegeven.

Uit de figuur

blijkt dat

SPATEM een goede benade

ring geeft van de temperatuur

ontwikkeling tijdens de verharding. De

afwijkingen zijn

met name het gevolg

van het verwaarlozen van dezoninstra

ling op de constructie.

De berekendetrekspanningen bedroe

gen maximaal

3,5 Nzrnm", 47 uur na het

storten. Volgens verwachting zou de

treksterkte

in het proefstuk op dat mo

ment ongeveer 5Nz'rnrrr' moetenzijn.

Volgens dit criteriumzou dus geen

scheurvorming optreden.Tijdens de

proef isechter welscheurvorming

constateerd die kenmerkendis voordit

soort gevallen.De oorzaak hiervan moet

worden gezocht in het gekozen scheur

criterium: kennelijk zijn niet de span

ningen maatgevend, maar de optreden

de rekken ten gevolge van de krimpvan

de constructie. Een grotere chemische krimp bij HSBals gevolgvan het hydra

tatieproces, kan hieraan ten grondslag

liggen.

Algemeen kan wordengesteld dat de

gemeten temperaturen goed zijn te be

naderen

met SPATEM. Echter, de verta

ling van deze informatienaar de kans op

scheurvorming is niet goed mogelijk

door een gebrek aan kennis over de

teriaaleigenschappen tijdens de verhar

ding.

Mechanische eigenschappen

Jlroege sterkte

Gezien de verwachtingen heeft vooral de sterkteontwikkeling veel aandacht

gekregen.

Het beton bleek na 24 uur een

sterkte te bereiken die ligt tussen

40 en

50 Nz'mm", Dit is een waarde die over

eenkomt

met de eindsterkte vanbeton

B 35!

De vroege sterkteontwikkeling is in de

ze

proef vastgelegd met behulp van de

methode van de gewogen rijpheid.

In een ijkgrafiek is de relatie tussen de

rijpheid en de druksterktevan een be

paalde betonsamenstelling vastgelegd

f ig.6).

Bij deuitwerking van de resultaten

bleek de invloed van de dosering van de

vertragende componentvrijdominant.

Dit komt tot uiting in de 'verschoven'

ligging van de twee lijnen in de grafiek.

Het is duidelijk dat bij de interpretatie

van de ijkgrafiek de nodige voorzichtig heid vereist is bij mengseltypen

met een

snelle sterkteopbouw. Enkele urenver

schil in begin bindingdoorverschillen

in

de dosering van de vertrager of door

een

afwijkende specietemperatuur,

kunnen zeer grote sterkteverschillen bij

gelijke rijpheid opleveren.

Sterkteopbouw controleproei

Tijdens het lossen van de truckmixers zijn eveneens monsters getrokkenvoor

de vervaardiging van proefstukkenvoor

de bepaling van de kubusdruksterkre, de

splijttreksterkte en dewaterindringing.

De druksterkte volgens decontrole

proef is bepaald na respectievelijk

3, 7,

14,28,56 en 91 dagen (tabel 3), waarbij

gedurende de eerste

48 uur nog ten

minste viermaal druksterkteszijn be

paald ten behoeve van de ijkgrafiek.

Alle bepalingen zijn steeds in duplo uit

gevoerd.

Deze proefstukken zijnbewaard/ver

hard onder geconditioneerde omstan-

Cement

1993 nr. 4 45

Tabel 3 Getniddelde druksterkte in Nzmmê bepaald volgens de controleproef

7 Sterkteopbouw bepaald met controlekubussen en uit geboorde cilmders, gemiddelde waarden uit stort 1, 2 en 3

Duurzaamheid

De dichtheid van het betonoppervlakis

extreem hoog. De aan vier

controle

proefstukkengemetenwaterindringing

was steeds

kleiner dan 1mmo Een uit

zonderlijk lage waarde! Nog opvallen

der warendemeetwaarden aan uit het

werk geboordeproefstukken (tabel 5)!

Met eengemiddelde waterindringing

van

3-6 mm voor de Oregon bekistings

plaat als'slechtste' resultaaten slechts 1

mm bijtoepassen van een diotextiel,

mag zonder

meer van een uîtzonderlijk

dicht

beton gesproken worden!

Ten opzichtevannormale sterkteklas

sen is

dit een verminderîng van de Wa

terindringing

met ongeveer eenfactor

10.

De bepalingen zijnuitgevoerd overeen

komstig

DIN 1048/ISO-DIS 7031.

Een nietin het meetprogramma opge

nomen duurzaamheidsaspect is deslijt

vastheid.

Het boren van de cilinders leverde hier

overtochenige informatie. Dit boren

fume incombinatie met portlandce

ment en de lage water-cementfactor.

Het betonoppervlak uit destaalplaat-en

betonplexbekisting is glad

en glanzend.

Wel vertonen dezevlakken demeeste

luchtinsluîtingen.

De overige oppervlakken zijn ruwen

hebben een min of meer vezeligestruc

tuur.

Het aantalluchtinsluitingen is hier

gering en het minstop het wandge

deeltewaar het dietextiel (Zemdrain) is

toegepast.

De textuur van het bekistingsoppervlak

wordt door het hoogvloeibare enna ver

harden zeer dichte beton opvallend

strak overgenomen. Kleinegebreken en

bijvoorbeeld lekkenin de kist zullen

zich

dan ook scherp aftekenen.

Het met afgewerkte ruwestortvlak ver

toonde eenopvallend dichtestructuur,

hetgeen

door sommigen werd omschre

ven als

een 'verglaasd uiterlijk'.

Tabel 4 Getniddelde druksterkte in Nzmmê be- paald aan geboorde cilinders

ouderdom 28 91 180

.dagen

vloer 114

117121

wand 1 113

116128

wand 2 108 112 113

kopwand 117 124 118

totale

constructie:

112 114 121

s 6,2 9,66,3

n 22 22 10

x-(1,64 s) 102 98107

60 70 80 90 100

-0-- controleproevenboorkernen

Splijttreksterkte

De

splijttreksterkte isbepaald aan

proefkubussen die zijnbewaard

onder

omstandigheden volgens de controle

proef,bij een ouderdom Van 28 dagen.

Gemiddeld bleekdesplijttreksterkte 7,3

tebedragen.

De sterkteopbouw Van decontrole

proefstukken

en van de proefstukken

'uit het werk' vertoont een opvallend

klein verschil insterkteniveau

7).

Uiterlijk betonoppervlak

Ook hetuiterlijkvan hetverharde beton

onderscheidt zich in eenaantaleigen

schappen van

het gebruikelijke beeld.

De kleur iswat donkerder dan normaal

als gevolg van

het verwerken van silica-

Voor

het volgen van de

sterkteopbouw

in

het werk op nog langere termijnzijn

uit het praktijkproefstuk cilindersge

boord waarvandedruksterkte zal wor

den bepaaldna 1,2en 5jaar.

50 40

120E

100

90

Reacties