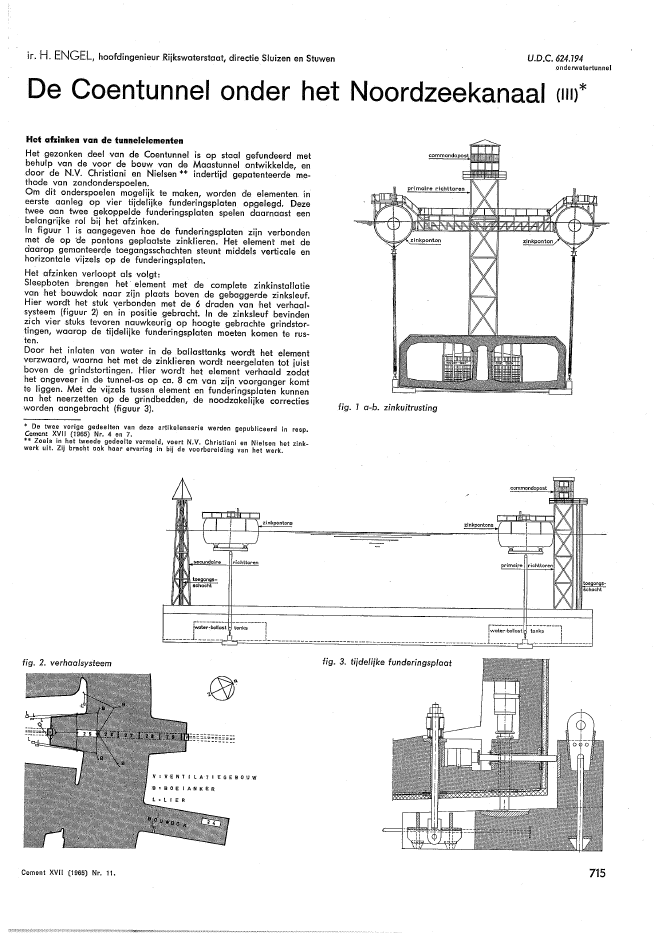

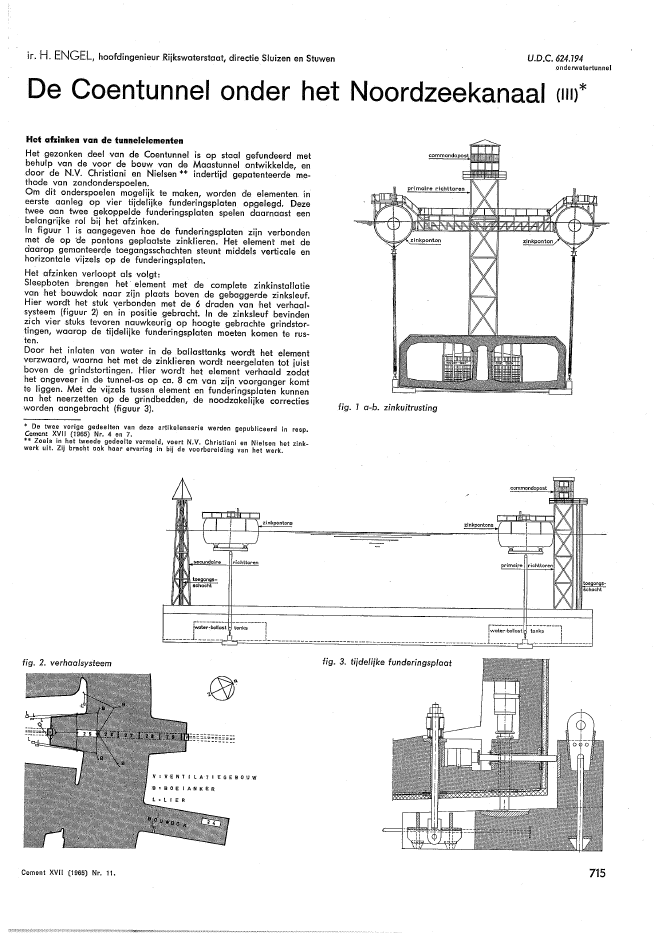

U.D.C.624.794ir. H. ENGEL, hoofdingenieur Rijkswa!erstaat, directie Sluizen en StuwenonderwatertunnelDe Coentunnel onder het Noordzeekanaal (III)*Het afzinken van de tunnelelementenHet gezonken deel van de Coentunnel is op staal gefundeerd metbehulp van de voor de bouw van de Maastunnel ontwikkelde, endoor de N.V. Christiani en Nielsen ** indertijd gepatenteerde me-thode van zandonderspoelen.Om dit onderspoelen mogelijk te maken, worden de elementen. ineerste aanleg op vier tijdelijke funderingsplaten opgelegd. Dezetwee aan twee gekoppelde funderingsplaten spelen daarnaast eenbelangrijke rol bij het afzinken.In figuur 1 is aangegeven hoe de funderingsplaten zijn verbondenmet de op -de pontons geplaatste zinklieren. Het element met dedaarop gemonteerde toegangsschachten steunt middels verticale enhorizontale vijzels op de funderingsplaten.Het afzinken verloopt als volgt:Sleepboten brengen het element met de complete zinkinstallatievan het bouwdok naar zijn plaats boven de gebaggerde zinksleuf.Hier wordt het stuk verbonden met de 6 draden van het verhaal-systeem (figuur 2) en in positie gebracht. In de zinksleuf bevindenzich vier stuks tevoren nauwkeurig op hoogte gebrachte grindstor-tingen, waarop de tijdelijke funderingsplaten moeten komen te rus-ten.Door het inlaten van water in de ballasttanks wordt het elementverzwaard, waarna het met de zinklieren wordt neergelaten tot juistboven de grindstortingen. Hier wordt het element verhaald zodathet ongeveer in de tunnel-as op ca. 8 cm van zijn voorganger komtte liggen. Met de vijzels tussen element en funderingsplaten kunnenna het neerzetten op de grindbedden, de noodzakelijke correctiesworden aangebracht (figuur 3).* De twee vorige gedeelten van deze artikelenserie werden gepubliceerd in resp.Cement XVII (1965) Nr. 4 en 7.** Zoals in het tweede gedeelte vermeldJ voert N.V. Christiani en Nielsen het zink-werk uit. Zij bracht ook haar ervaring in bij de voorbereiding van het werk.zinkpontonsfig. 1 a-b. zinkuifrusting______j~~~:~~t_~::~~~~~]______________________________________._____________________f~~~~~~~~t_-:~~~~~1_______fig. 2. verhaaJsysteem fig. 3. ti;deJi;ke funderingspJaatCement XVII (1965) Nr. 11. 715fig. 4. de in samen-werking met Vredes-tein ontwikkeldehardrubber afdichtingmet zachtrubberneusfoto 6. eerstetunneldeeldrilvend bovende zinksleuffoto: Do[f Kruger/A'damHet juist gezonken tunneldeel wordt met een in het tijdelijke kop-schot gebouwde trekhaakconstructie tegen zijn voorganger aange-trokken. Een op de rand van het element aangebracht rubberstripsluit de voeg waterdicht af. Hierdoor ontstaat tussen de beide kop-schotten een afgesloten en met water gevulde ruimte. Door dezeruimte met het element in verbinding te stellen, vloeit het water afen daalt de druk op de kopschotten. De volledige waterdruk op hetvrije uiteinde van het element (1500-3000 tf) wordt nu door derubberstrip op het eerder geplaatste element overgebracht, hetgeeneen volledige afdichting ten gevolge heeft (figuur 4).Het eerste element werd afgezonken op 20 maart, het zesde enlaatste op 6 juli 1965, zodat dit deel van de bouw binnen viermaanden kon worden be?indigd. De elementen in de vaargeul wer-den ten gerieve van de scheepvaart op zaterdagen afgezonken.De hinder voor de scheepvaart bleef beperkt tot enkele stremmin-gen van korte duur en het versmallen van de vaargeul tijdens hetbaggeren, afzinken en onderspoelen.Binnenkort zal de ruwbouw voltooid zijn en zullen de 'bouwvak-kers' het veld moeten ruimen voor de installateurs. De elektrischeen mechanische voorzieningen die nodig zijn voor de ventilatie, deverlichting en de verkeerssignalering worden ge?nstalleerd doorGebr. Van Swaay N.V. te 's-Gravenhage.IJs en weder, doch vooral tijdige leveranties dienende, zal de Coen-tunnel in het voorjaar van 1966 voor het verkeer kunnen worden716opengesteld. De totale kosten van de tunnel, inclusief de kanaal-verbreding van 80 m over 1,5 km lengte, die tijdens de bouw vande elementen werd voltooid, zullen ca. 45 miljoen gulden bedragen.In het hierna volgende zal een korte beschouwing worden gewijdaan enkele onderdelen van het afzinken, de constructie van devoegen en de afbouw van de tunnei.De zinkuitl"ustingVoordat de tunneldelen door kopschotten waren afgesloten, werdieder element voorzien van een waterballastsysteem, bestaande uitvier ballasttanks en de voor het vullen en ledigen noodzakelijkepompen, leidingen en afsluiters.De inhoud van de ballasttanks moet zo worden gekozen, dat hetvolledig geballaste element op de bodem blijft tijdens het vollopenvan het dok. Voorts moet het element met lege tanks, doch gebal-last met de ca. 150 ton wegende zinkuitrusting, minstens de voorde stabiliteit noodzakelijke opdrijving van 100 ton (5 cm vrijboord)hebben. In de zinksleuf ten slotte, waar het volumegewicht van hetkanaalwater aanzienlijk hoger is (figuur 7), moet het element metvolle tanks, doch ontdaan van de zinkuitrusting, nog voldoendeoverwicht hebben. De gekozen maat van 190 m3per tank of maxi-maal 760 ton ballast bleek tamelijk krap.foto. 5. eerstetunneldeel langsafbouwsteigerfoto: ?erocame rafig. 7. volume-gewicht van hetwater in de zink-sleufpin Jr.gftm'I 131" f--[---'" r-- i- ,- t- ~ - - t-i-t-+-t--t1ll+-J17 -t---+-r- -+---j-H--+-+-+Il+-J"r-ir i : ---- - - H19"_ . -r----t--+,-+-t--t-+-t--t-ttt-l20 . "" ---+-+-+-11-+1+1--1" i I"~++-+-Jt-H-+-+-+-+++-+-H+-iCement XVII (1965) Nr. 11.De elementen zijn ontworpen met een opdrijvend vermogen van450 ton. Het aangenomen volumegewicht van het beton, gebaseerdop metingen van geboorde cilinders uit ??n der elementen, vorm-de in de gewichtsberekening een onzekere factor. Bij de metingenbleek namelijk, dat door uitdroging het volumegewicht gemakkelijk2"10 kleiner kan warden. Dit zou het opdrijvend vermogen met ca.250 ton hebben vergroot, hetgeen het overwicht in het dok tot 40 tonzou hebben verminderd.Het beton bleek bij het opdrijven 10 ? 15 kg/m3 zwaarder') dan liit me-tingen was geconcludeerd, zodat het opdrijvend vermogen ca. 400 tonbedroeg en I]et overwicht van de geballaste elementen in het dok290 ton (tabel 8).water- sg water opdrijvendeverplaatsing krachtop dokbodem 15540 m31,005 15620 tf5 cm vrijboordtijdens transport - 15440 m31,004- 15500 tfna afzinken 15685 m31,014 15905 tfdefinitief 15685 m31,014 15905 tfIgewicht mootl zinkuitrusting ballastwater betonop dokbodem 15150 ton - 760 ton5 cm vrijboordtijdens transport ?15150 ton 150 ton 200 tonna afzinken 151~0 ton - 700 ton 200 tondefinitief 15075 ton - 3000 tonDe ballasttanks worden gevormd door houten schotten, gesteunddoor stalen stijlen, inwendig bekleed met een los in de tank gehan-gen zak van gerubberd nylondoek. Bij het vullen van de tanks zettehet doek zich ogenblikkelijk vast tegen de wanden. Hierdoor washet, ondanks de ruim gekozen maten, mogelijk dat het doek in dehoeken de houten kist niet volgde en dus onder spanning kwam testaan. Om bij dit belangrijke onderdeel de risico's zoveel mogelijkte beperken, werd een zware kwaliteit doek (174 gram nylon, 386gram neopreen) toegepast met twee maal gestikte en afgeplaktenaden. Bovendien werd het doek met houten latten in de hoekenvastgeklemd.Na het afzinken, het onderspoelen en het slopen van de kopschottenis de definitieve ballast aangebracht in de vorm van een 0,75 mdikke laag beton onder het rijdek. De waterballasttanks werdengedemonteerd en aangepast aan het gebruik bij de Beneluxtunnelte Rotterdam.Voor het opdrijven worden de twee aan twee gekoppelde pontonsover het element gevaren. Een duiker verbindt het onderste blokvan de zinktakel met de tijdelijke funderingsplaten (figuur 1). Depontons worden nu met water gevuld en komen tegen het afge-schuinde gedeelte van het tunneldak te rusten (foto's 5 en 6). Metde zinktakels worden de pontoncombinaties vast op het elementgeklemd. Door de ballasttanks leeg te pompen en het water uit depontons te blazen komt het element geleidelijk omhoog. De bovenwater uitstekende pontons verbeteren de stabiliteit en houden hetelement op iedere hoogte in evenwicht.Aan de afbouwsteiger wordt het element voorzien van de richtto-rens met toegangschachten, en op het juiste gewicht gebracht doorhet inbrengen van ballast-beton (ca. 90 m3). De toegangschacht(foto's 9 - 10) bij de primaire richttoren wordt, zowel v??r als nahet neerlaten van het element, gebruikt door het personeel, belastmet de bediening van het walerballastsysteem en de vijzels. Desecundaire schacht kan worden gebruikt bij onverhoopte blokkeringvan de eerste. Beide schachten zijn ter hoogte van het dak van detunnel door waterdichte kleppen afgesloten (foto 10).Op de primaire schacht bevindt zich de commandopost met daar-boven de kamer voor de meetploeg (foto's 6 en 11). De commando-post is tijdens het afzinken door middel van een meervoudig inter-comsysteem met het element, de pontons, de scheepvaartregelaaren de wal verbonden.') 2380 kg/m' in plaats van 2360 ? 2370.Cement XVII (1965) Nr. 11.tabel 8foto 9. primaire toren met toegangsschacht; in helhart van de toren de buis voor het optisch loodfoto: Dolf Krugerfoto 10. toegang tot het tunnelelement via een wa-terdicht luikfoto: Dolf Krugerfoto 11. meetkamer op primaire richttorenfoto: Dolf Kruger717Het verhaalsysteem bestaat uit zes draden waarvan de blokken metstroppen aan de voor- en achterbolder van het element zijn beves-tigd. Alle draden worden bediend met elektrische lieren op de wal(figuur 2). Waar nodig worden de draden via verankerde blokkengevoerd. Dynamometers verklikken de lierkrachten tijdens deman.oeuvre (foto 12). De tien-tons lieren kunnen een zijdelingse krachtvan 40 tf op het element uitoefenen. In de lengterichting bedraagt demaximale aanspankracht ca. 10 tf.Het zinksysteem heeft goed voldaan. Door goede voorbereidingkon de tijd van de zinkoperatie op het kanaal reeds bij het tweedeelement op 20 uur worden gebracht. Met het verhaalsysteem bleekmen "het element zodanig in de hand te hebben dat de afwijkingenbij het neerzetten steeds ruim binnen de toleranties (horizontaalplus of min 13 cm) bleven. .Bij het nautische gedeelte van de operatie zijn een groot aantal men-sen nodig op ver uiteen gelegen plaatsen. Bij de lieren van het ver-naalsysteem en de meetposten op de wal, bij de zinklieren op depontons en in de meetkamer op de toren. Dit stelde hoge eisenaan het communicatiesysteem. Om snel te kunnen werken was eengrote mate van delegatie noodzakelijk.Het duikwerk bij het afzinken beperkte zich tot een laatste controlevan de rubberafdichting en een controlemeting voor het aantrek-ken.De maatvoeringVoor de goede aansluiting van de tunnelelementen is het noodza-kelijk dat de wanden zoveel mogelijk in ??n vlak komen te liggen,dat vaar- en moereind van de trekhaakconstructie (foto 13) in elkaarschuiven en d?t de middels de rubberstrip op elkaar aansluitendestalen randen (profiel [-40) evenwijdig zijn.Naast de meer orthodoxe metingen werden enkele minder alle-daagse uitgevoerd. Zo was het nodig de element-as in hoogte enrichting te verklikken op het niveau van de meetkamer, om aan hetneergelaten elem~nt te kunnen blijven meten. Hiervoor werden op hetdak van het element twee punten vastgelegd door ingebetonneerdestalen kommen. Deze kommen werden door verzwaarde, waterdich-te buizen met de meetkamer en met een punt op de secundairerichttoren verbonden (foto 9). Door deze buizen kunnen de meet-punten loodrecht omhoog gebracht worden. De grootste precisieis gewenst wanneer het element nagenoeg in zijn eindpositie is ge-bracht. Di't houdt in, dat de buis met het optisch lood en ook derichttorens in de eindpositie verticaal moeten staan. Aan de af-bouwsteiger worden de torens dus onder helling gemonteerd(28112 : 1 of kleiner) hetgeen het opstellen van de instrumenten en hetuitvoeren van de hoogtemetingen compliceert.Naast theodolieten en waterpasinstrumenten werden een helling-meter en een precisie-echolood gebruikt. Het echolood (merk Atlas)gaf de afstand tussen de kopschotten aan in mm met een nauw-keurigheid van enkele mmofoto 12. 10-tons lier van het verhaa/systeemi v??r de liertrommel dedynamometerfoto: Dolf KrugerJuist v??r het aantrekken van het stuk wordt ter controle door eenduiker de afstand tussen de [-40 profielen op enkele plaatsen bepaald.Reeds in het bouwdok was gebleken, dat de stalen randen op dekop van de elementen tijdens het storten waren vervormd. De af-wijkingen bleken maximaal 1 ? 2 cm te bedragen. Deze afwijkingenkunnen worden opgevangen door het zachtrubber neusje van derubberafdichting (figuur 4). Om zeker te zijn van de waterdichtheidwerd het aan te sluiten element met behulp van de vijzels in devoor aansluiting optimale positie gebracht. De systematische af-wijkingen hadden hierdoor geen invloed op de afdichting.Na het droogkomen van de ruimte tussen de kopschotten werd hetelement weer in de as teruggebracht. De hiervoor nodige horizon-tale vijzelkrachten op het vrije uiteinde bleken gelijk aan de bere-kende kracht voor? de vervorming van de rubberdichting (figuur 16)en de wrijving op de funderingsplaten (0,2 G).~.=-:"-=-==--=-~-'==-~=-.=__..~ '.__ ==-=_c=-c"'===._-=~=-~-:~, ._-_..-~foto 13. aansluiting aan ventilatiegebouwimidden in het kopschot het moereind van detrekhaakconstructiefoto 14. staalconstructie voor het opspannenvan het rubberraam voor de voegdichtingfoto 15. detail van het Gina-profielfoto's: Dolf Kruger718 Cement XVII (1965) Nr. 11.V??r de laatste correcties werd een controlemeting door de deurenin de kopschotten uitgevoerd.Er bleek over het algemeen goede overeenstemming te bestaantussen de op verschillende wijze uitgevoerde metingen ? 1 cm).Een enkele keer kwam het voor, dat door vermoeidheid af anders-zins ??n der metingen sterk afweek van de overige.In het algemeen kan worden gezegd, dat rekenwerk tijdens der-gelijke langdurige operaties (14 tot 24 uur) tot het uiterst noodza-kelijke moet worden beperkt. De directe methoden, echolood enduiker, geven bij dezelfde nauwkeurigheid een grate arbeidsbe-sparing.De voegenTussen de kopschotten wordt na het afzinken een tweede rubber-dichting aangebracht (foto 17). Daarbinnen wordt een betonnen deu-velring gestort, die de lengte-veranderingen van de elementen nietverhindert doch verschuivingen van de tunneldelen ten opzichte vanelkaar onmogelijk m?akt (figuur 19). De betondeuvels worden ge-rr,aakt nadat de kopschotten zijn gesloopt (foto 18). Wanden en dakvan de deuvel warden in prepakt beton uitgevoerd.De voeg tussen het laatste element en het zuidelijke ventilatiege-bouw moet op andere wijze worden gedicht. In de eerste plaatswordt met zware betonwiggen de afstand tussen het element enhet ventilatiegebouw gefixeerd. Met deze wiggen blijft de voor-spanning, die door de waterdruk in de rubber afdichtingen is ge-bracht, ook na het leegmaken van de voegruimte gehandhaafd.Houten schotten, bekleed met gerubberd nylondoek en voorzienvan rubber afdichting.en, worden daarna rond de voeg geklemd.De naden worden met behulp van duikers gedicht. Als gevolg vancie waterdruk klemmen de schotten zich na het leegpompen van devoegruimte vast op het beton.Het bleek betrekkelijk eenvoudig de bekisting rond de sluitvoegredelijk waterdicht te krijgen (10 m3fh), doch bij zettingen van hetelement kan de hoeveelheid lekwater groter worden. Om deze re-den wordt de stalen waterkering met de rubberafdichting en debetondeuvel bij deze voeg tussen de kopscholten aangebracht.De funderingDe sleuf waarin de tunnelelementen worden afgezonken is tot 70cm onder de tunnel schoongebaggerd. Vooral in het diepe gedeeltebleek aanslibbing niet geheel verwaarloosbaar (ca. 10 cm permaand). Niet kon worden vastgesteld welk aandeel de mors vande baggermolen hierin vormde.De grindstortingen van 5 x 5 m, waarop het element in eerste aan-leg wordt geplaatst, moesten met een nauwkeurigheid van plus ofmin 2 cm worden afgewerkt. Dit was mogelijk door een stalenraam op verstelbare poten op de bodem zuiver af te stellen enhiertussen met een kleine grijper het grind te storten. Het gestortegrind werd daarna door een duiker op hoogte afgewerkt. De ge-hele operatie werd uitgevoerd vanaf een goed verankerde elevator-bak en duurde ca. twee dagen per grindstorting.Het zandonderspoelen vindt plaats vanaf een over het element rij-dende stalen toren (figuur 20).Cement XVII (1965) Nr. 11.?D~C ..",o o

Reacties