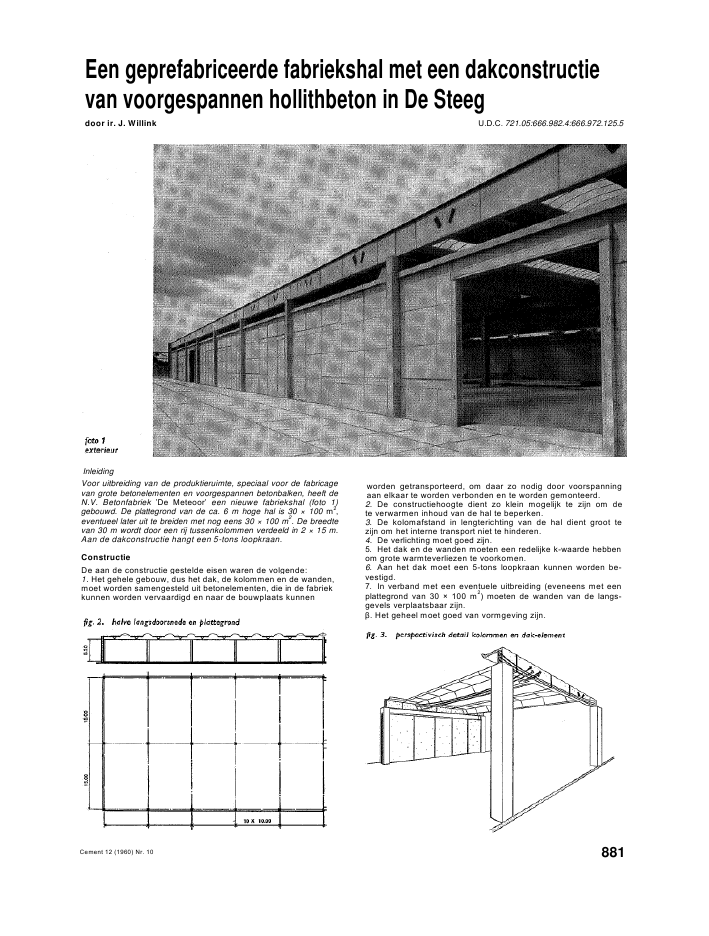

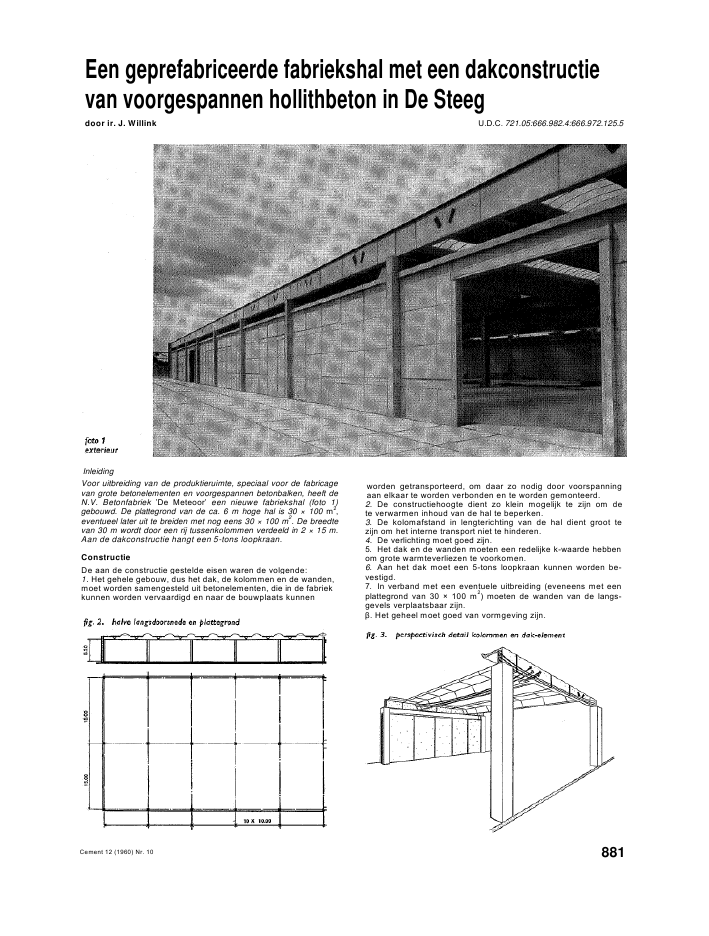

Een geprefabriceerde fabriekshal met een dakconstructievan voorgespannen hollithbeton in De Steegdoor ir. J. Willink U.D.C. 721.05:666.982.4:666.972.125.5InleidingVoor uitbreiding van de produktieruimte, speciaal voor de fabricagevan grote betonelementen en voorgespannen betonbalken, heeft deN.V. Betonfabriek 'De Meteoor' een nieuwe fabriekshal (foto 1)gebouwd. De plattegrond van de ca. 6 m hoge hal is 30 ? 100 m2,eventueel later uit te breiden met nog eens 30 ? 100 m2. De breedtevan 30 m wordt door een rij tussenkolommen verdeeld in 2 ? 15 m.Aan de dakconstructie hangt een 5-tons loopkraan.ConstructieDe aan de constructie gestelde eisen waren de volgende:1. Het gehele gebouw, dus het dak, de kolommen en de wanden,moet worden samengesteld uit betonelementen, die in de fabriekkunnen worden vervaardigd en naar de bouwplaats kunnenworden getransporteerd, om daar zo nodig door voorspanningaan elkaar te worden verbonden en te worden gemonteerd.2. De constructiehoogte dient zo klein mogelijk te zijn om dete verwarmen inhoud van de hal te beperken.3. De kolomafstand in lengterichting van de hal dient groot tezijn om het interne transport niet te hinderen.4. De verlichting moet goed zijn.5. Het dak en de wanden moeten een redelijke k-waarde hebbenom grote warmteverliezen te voorkomen.6. Aan het dak moet een 5-tons loopkraan kunnen worden be-vestigd.7. In verband met een eventuele uitbreiding (eveneens met eenplattegrond van 30 ? 100 m2) moeten de wanden van de langs-gevels verplaatsbaar zijn.. Het geheel moet goed van vormgeving zijn.Cement 12 (1960) Nr. 10 881Deze eisen hebben geleid tot een constructie (fotol), waarvan de(halve) langsdoorsnede en plattegrond in fig. 2 zijn aangegeven,terwijl in flg. 3 de gekozen constructie in perspectief is getekend.KolommenDe geprefabriceerde kolommen zijn aan de onderkant voorzienvan vier gaten. Hierin passen de in de fundering ingebetonneerdekolomstekken van Demka-kamstaal. De kolom wordt bij hetmonteren over deze stekken geschoven en dan afgesteld; ver-volgens worden de gaten van bovenaf gevuld met sterke specie.Uit proeven is gebleken, dat bij toepassing van kamstaal eensteklengte van 40 cm voldoende is om de staaf tot de treksterktete kunnen belasten. Voor extra zekerheid is in dit geval een stek-lengte van 75 cm aangehouden.De gaten in de kolom zijn v??r het storten gevormd door aande binnenkant van de hoekstaven een spiraal vast te lassen enhierin een 'ductube' (rubberslang) aan te brengen. Zo ontstaat inde kolom een gat met sterk geribbeld oppervlak, dat een goedeaanhechting waarborgt met de vulspecie, die van bovenaf kanworden aangebracht.DakHet dak wordt gevormd door twintig samengestelde elementen(10 m ? 15 m), elk bestaande uit 2 V-vormige liggers van hollith-beton (3 m breed en 15 m lang), met aan de einden een dwarsbalkvan normaal grindbeton, die van kolom op kolom (10 m) draagt.Dit gehele dak-element, met een totaalgewicht van ca. 40 ton,is samengesteld uit delen met een lengte van maximaal 2,20 men een gewicht van maximaal 2 ton; deze delen zijn door middelvan voorspankabels aan elkaar verbonden.De V-vormige liggerstukken van hollithbeton werden, tezamenmet de eindstukken van grindbeton, gestort in ??n grote mal, diedoor stalen tussenschotten in 8 delen was verdeeld. Door dezewijze van vervaardigen werd bereikt, dat de voegen van de dak-elementen zuiver aaneensloten. Bij het voorspannen zijn de ele-menten dan ook koud tegen elkaar geplaatst en werd de gebruike-lijke specievoeg van 2 cm dus niet toegepast.De V-stukken werden hol gemaakt (voor gewichtsbesparing)door het aanbrengen van stalen binnenmallen, die precies tussende reeds genoemde stalen tussenschotten vielen en hierop metschuimplastic aansloten. Deze binnenmallen waren gemaakt vanslappe, omgebogen staalplaten, die tijdelijk werden verstijfd doormiddel van houten dwarsschotten. Bij het 'ontkisten' werden dezeschotten verwijderd, waarna in de mal een buis met van hakenvoorziene staaldraden werd geschoven. De haken werden be-vestigd aan hoekijzers in het midden van de zijden van de binnen-mal. Door de buis vervolgens te draaien werden de wanden vande mal naar binnen getrokken. De gehele mal kwam daardoor vrijvan het beton en kon dus naar buiten worden getrokken (flg. 4).Het hollithbeton had een samenstelling van 1 volumedeelportlandcement, 2 volumedelen zand, 3? volumedelen hollith(middel). De specie werd verdicht door een hoogfrequentetriller, die op de dwarsbalken boven op de mal was geplaatst(flg. 4). Daar ook de genoemde stalen binnenmal aan deze dwars-balken was opgehangen, kwam zo de gehele mal in trilling, watnodig was, omdat hollithbetonspecie moeilijk te verwerken is.Het toeslagmateriaal is namelijk gebroken, dus hoekig en boven-dien licht van gewicht; de specie 'loopt' daardoor niet ge-makkelijk.De elementen bleven na het storten ??n dag staan en werdendan gelost, door hen met een takel en een hijsframe aan 8 in-gebetonneerde houtdraadbouten uit de in de vloer verankerdemal te trekken. De balken werden dan op het opslagterreingeplaatst om verder te verharden.De sparingen voor de voorspankabels in de V-liggers (flg. 4)zijn gevormd door 'ductubes', die door de stalen tusschenschottenheen liepen; de V-elementen zijn verder gewapend met dubbelegelaste wapeningsnetten.De dwarsbalken bezitten een normale zachtstaal-wapening; ookhier werden de sparingen voor de voorspankabels met behulp van'ductubes' gevormd.Voorspannen en montage dak-elementenNa het stellen van de kolommen en het storten van de begane-grondvloer werden de dak-elementen op de vloer gesteld en welzodanig, dat alle stukken die in ??n mal gestort waren ook weernaast elkaar kwamen te liggen. Het was hierbij noodzakelijk omter plaatse van de sparingen voor de voorspankabels de voegentussen de elementen volkomen waterdicht te maken, omdatanders het gevaar bestond, dat bij het injecteren de specie in deholte van de V-ligger zou dringen.Dit werd opgelost door tijdens het stellen om de sparingen vande spankabels ringetjes van schuimplastic te plakken. Dezeworden door het spannen samengeperst en vormen dan vol-komen dichte afsluitingen.Vervolgens werden de V-liggers voorgespannen, elk met 4 kabels12 0 5; dan werden de dwarsvoegen van de eindbalken aan-gevoegd, waarna deze voorgespannen werden (foto 5). Nadat dekabels ge?njecteerd en de conussen afgewerkt waren, was hetelement (met een afmeting van 1 0 m x 1 5 m e n een gewicht vanca. 40 ton) gereed om gemonteerd te worden.Voor de wijze van montage zijn twee mogelijkheden onderzocht:?. met behulp van mobiele kranen;2. met behulp van aan de betonkolommen bevestigde stalenhulpmasten en handtakels.De eerste methode biedt het voordeel van snel werken, maarbezit de volgende nadelen :a. Er moet gewerkt worden met meer dan ??n kraan tegelijk,dus bij voorbeeld twee 25-tons kranen of e?n 25-tons kraan aan deene kant en twee 15-tons kranen aan de andere kant. Het is danechter zeer moeilijk om een dak-element gelijkmatig en precieshorizontaal op te hijsen, wat absoluut vereist is. Gevreesd werd,882 Cement 12 (1960) Nr. 10dat het op deze wijze niet mogelijk zou zijn om alle bewegingen,zowel in verticale als in horizontale zin, in de hand te houden,wat beschadigingen of zelfs ongelukken ten gevolge zou kunnenhebben.b. De mobiele kranen zijn duur en moeten dus achter elkaardoor kunnen werken. Er zal dus een groot aantal voorgespannenen afgewerkte dak-elementen klaar moeten liggen, voordat met demontage kan worden begonnen, zodat de afwerking van de vloeren van de wanden vertraagd wordt.De tweede methode gaat weliswaar langzamer, maar dit is in depraktijk geen nadeel, omdat de hierop volgende werkzaamheden(zoals het leggen van stelcontegels en het maken van de wand-elementen) toch niet voor de gehele hal tegelijk aangepakt kunnenworden. Het grote voordeel van het werken met handtakels is,dat men de bewegingen letterlijk volkomen in de hand heeft,zodat men tijdens het hijsen desgewenst gemakkelijk kan corri-geren. Deze laatste methode is dan ook gekozen.De galgvormige stalen hulpmasten van DIN 26 werden metzware beugels aan de kolommen bevestigd. Aan de galg hingeen 15-tons takel, die horizontaal over de galg verplaatsbaar was.Het dak-element werd vlak langs de kolommen omhoog ge-trokken en, wanneer het eenmaal op hoogte was gekomen,zijdelings omgetrokken tot boven de rubber oplegplaten en dan'precies afgesteld (fig. 6, foto 7). De zuiver horizontale standwerd tijdens het hijsen gecontroleerd met behulp van eenslangenwaterpas. Het eigenlijke hijsen duurde niet langer dan1?-2 uur, met 3 man per takel. De meeste tijd ging echter zittenin de voorbereidende werkzaamheden, namelijk het verplaatsenvan de hulpmasten met behulp van een lichte mobiele kraan enhet bevestigen van de speciaal geconstrueerde hijsbeugels. Meteen bezetting van 4 man (alleen tijdens het hijsen aangevuld tot12 man) was het zo mogelijk ??n dakelement van 10 m x 15 mper dag te plaatsen (foto's 8-9).De toegepaste rubber oplegplaten (I-V) zijn ontwikkeld door hetIngenieursbureau IBIS in samenwerking met de N.V. Vredestein.Deze platen bezitten het voordeel, dat zij in alle richtingen eenkleine verplaatsing en draaiing toelaten. Er ontstaat zo bij elkekolom een kleine bewegingsvrijheid, zodat in de gehele con-structie de toepassing van dilatatievoegen overbodig is.Bovendien garanderen deze oplegplaten een gelijkmatige druk-overdracht op de kolom en vergen zij geen onderhoud. Van eenverschuiving van de platen over de kolomkop kan geen sprakezijn, daar de (noodzakelijke) beweging altijd door vervormingvan het rubber zal plaatsvinden.foto 7. het ophijsen van een dak-element (10 m x 15 m)Voorgespannen hollithbeton werd hier toegepast omdat het bijde toegepaste dakliggers (die eigenlijk een combinatie zijn vandakbalk en dakplaat in ??n stuk) van belang is om het eigen ge-wicht zoveel mogelijk te beperken, terwijl de optredendespanningen door de brede bovenflens betrekkelijk laag zijn.De vraag rijst nu, of hollithbeton ook in aanmerking komt voornormale voorgespannen balken en dan beperking van gewichtgeeft. Dit is echter niet het geval, immers de verhouding van desoortelijke gewichten van hollithbeton en van grindbeton isongeveer 1,75 : 2,5; de verhouding van de druksterkten is echterongeveer 300 : 600, d.w.z. 1 : 2. Met andere woorden, de druk-sterkte van hollithbeton is zo veel lager dan die van grindbeton,dat men voor een bepaald belasting-geval een balk van een groterprofiel moet nemen om geen te hoge betonspanningen te krijgenen dan is het voordeel aan gewicht weer verdwenen. Slechts inbijzondere gevallen, zoals het hier beschrevene, waarbij hetbalkproflel vaststond en ook de isolatiewaarde van belang was,is ons inziens toepassing gerechtvaardigd. Slechts wanneer hetmogelijk blijkt om hollithbeton met grotere druksterkte (bijv.450 kg/cm2of meer) te fabriceren (zoals in Amerika reeds isgeschied), zal toepassing van balken in aanmerking komen.De economie blijkt ook dan echter een twijfelpunt, gezien dezeer grote hoeveelheid cement per m3hollithbeton en de prijsvan hollith ten opzichte van die van grind.foto 8. geprefabriceerde hal in dwarsrichtingfoto 9. geprefabriceerde hal in lengterichtingCement 12 (1960) Nr. 10883BerekeningDe gehele voorgespannen betonconstructie is berekend volgensde Stuvo-Richtlijnen. Het was in dit verband van belang om deeigenschappen van hollithbeton, zoals krimp, kruip, druksterkteen elasticiteitsmodulus, nader te bepalen. Bij het onderzoek vanproefkubussen, dat door de afdeling Research van de Hollith-Grondstoffen Mij. is verricht, zijn de volgende waarden gevonden:Dwarskracht op 'koude' voegen zonder specie. De wrijvings-co?ffici?nt van hollithbeton op hollithbeton werd door ons ex-perimenteel bepaald op 0,6. De maximale dwarskracht in debuitenste voeg bedraagt 6 ton, bij een loodrechte voorspanningvan 80 ton. Er is dus een achtvoudige zekerheid op afschuivenaanwezig.WandenDeze bestaan uit betonplaten met een hoogte van 4,50 m, eenbreedte van 1,90 m en een dikte van 14 cm (namelijk 4 cm grind-beton buiten en 10 cm hollithbeton binnen).Deze platen zijn plat op de vloer gemaakt; zij werden gemonteerdmet behulp van een mobiele kraan en afgedekt met een wind-ligger, die van kolom tot kolom de winddruk moet opvangen.Bij een eventuele uitbreiding is het mogelijk om de gehele wandte verplaatsen.VerlichtingDe 2 m brede openingen tussen de V-liggers zijn afgedekt met*) Journal of the American Concrete Institute, oktober 1957, blz. 299 e.v.gebogen glasvezel-polyesterplaten, die een gelijkmatige, diffuseverlichting in de hal waarborgen (flg. 10). De T.L.-armaturen,die z?jn aangebracht in de hoeken van de V-liggers, geven eenzeer gelijkmatig, en voor een groot deel afgeschermd, kunstlicht,met een verlichtingssterkte van minimaal 250 lux (foto 11).VerwarmingVoor de verwarming zijn twee met olie te stoken ketels opge-steld, die heet water leveren voor aan de wand bevestigde, luchtverhitters.Het is verder mogelijk om de holten in de V-liggers te gebruikenvoor een air-conditioningsinstallatie.Ontwerp en uitvoeringDe uitvoeringen de montage zijn verricht door N.V. Van Splun-der's Aanneming Mij.; de architectonische vormgeving van degevels is van de architect H. J. C. Hols; het voorspannen ge-schiedde onder supervisie van het Ingenieursbureau IBIS; deelementen zijn vervaardigd door N.V. Betonfabriek 'De Meteoor',die ook het ontwerp maakte.foto 11. interieur van de vrijwel geheel voltooide hal884 Cement 12 (1960) Nr. 1D

Reacties