In de woestijn van Dubai is in 2017 het eerste op locatie geprinte utiliteitsgebouw ter wereld gerealiseerd: het R&Drone Laboratory (foto 1). Het project past in het streven van Dubai om in 2030 25% van alle gebouwen te printen. Speciaal voor het project is een mobiele 3D-printer vanuit Nederland naar het emiraat getransporteerd.

4

3D-betonprinten

in de woestijn

Laboratorium in Dubai ter plaatse geprint

3D-betonprinten in de woestijn 2 2018

5

12-0,30

-0,15

+0,00

-0,15 badkamer

dakraam werkbank

eerste hulp

opslag

werkbank

kantoor

werk-

plekken

deur

ingang

trap

naar dak

14

-0,30

3,60

4,20 4,20

12

2

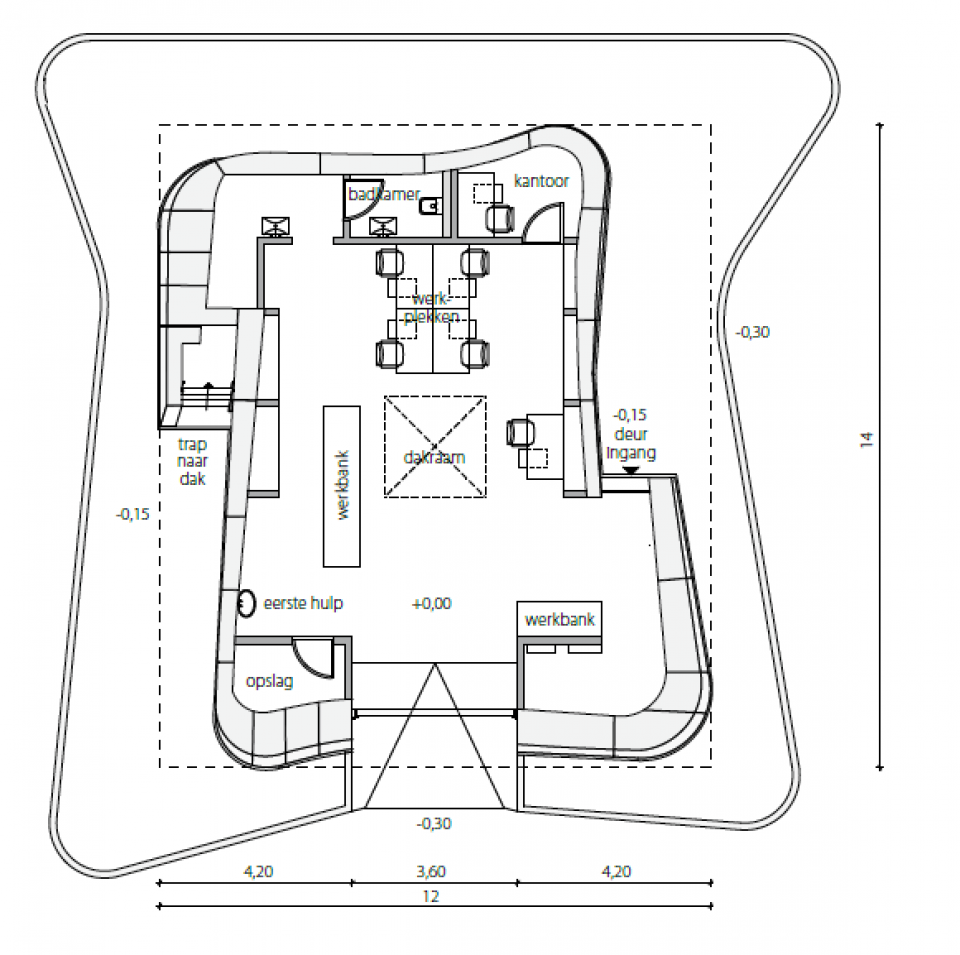

Het R&Drone Laboratory heeft een voetprint van 12 × 14 m²

(168 m², fig. 2) en is onderverdeeld in vier zones: een elektro-

nisch, software-, mechanisch en een prototypelab. Het gebouw

bestaat uit één bouwlaag met een vrije hoogte van 4,0 m. Het

dak is via een trap bereikbaar en vormt een groot terras dat

onder andere zal worden gebruikt voor het op afstand besturen

en testen van drones.

In de woestijn van Dubai is in 2017 het eerste op locatie

geprinte utiliteitsgebouw ter wereld gerealiseerd: het

R&Drone Laboratory (foto 1). Het project past in het

streven van Dubai om in 2030 25% van alle gebouwen te

printen. Speciaal voor het project is een mobiele 3D-printer

vanuit Nederland naar het emiraat getransporteerd.

1

ing. Hans Laagland,

dr.ir. Paul Teeuwen

Witteveen+Bos

Berry Hendriks

CyBe 1 R&Drone Laboratory in Dubai

2 Plattegrond

Constructief ontwerp

De constructie van het R&Drone Laboratory bestaat uit een op

staal gefundeerde betonplaat. Hierop zijn on-site, met een

3D-betonprinter, holle wandelementen geprint die de gevel

vormen van het gebouw. De wandelementen dragen de uit

kanaalplaten samengestelde dakvloer en verzorgen de globale

stabiliteit van het gebouw. Boven op de dakvloer zijn

R&Drone Laboratory

Het laboratoriumgebouw is ontwikkeld in opdracht van DEWA

(Dubai Electricity and Water Authority). In het gebouw worden

DEWA-drones ontwikkeld. Deze worden onder andere gebruikt

voor onderhoud en inspectie van het grootste zonnepark ter

wereld, dat op 50 km van Dubai-stad wordt gebouwd. In 2020

moet er voor 1000 MW aan pv-panelen zijn geïnstalleerd.

3D-betonprinten in de woestijn 2 2018

6

3

4

3 Model van het R&Drone Laboratory

4 Printer in actie

3D-geprinte betonwandelementen geplaatst die de balustrade

vormen. In totaal zijn in drie weken tijd 51 elementen geprint.

Wandelementen

De gevel is onderverdeeld in 24 losse wandelementen (fig. 3).

Deze zijn van elkaar gedilateerd om krimp en thermische

werking te kunnen laten plaatsvinden. De wandelementen zijn

3,75 m hoog en maximaal 2 m breed. De wanddikte varieert

over de hoogte van de wand; van brede basis met smalle boven- zijde tot smalle basis met brede bovenzijde. De wanddiktes

variëren van 330 mm tot 1200 mm. De wandelementen zijn

horizontaal en/of verticaal gekromd. Als gevolg hiervan hebben

ze allemaal een unieke geometrie. Het op een economische

wijze realiseren van dit ontwerp was alleen mogelijk door

gebruik te maken van 3D-printtechnologie (foto 4).

Voor het project is een principedetailbibliotheek voor de bouw-

kundige detaillering ontwikkeld, die voor nieuwe projecten zal

worden doorontwikkeld en uitgebouwd.

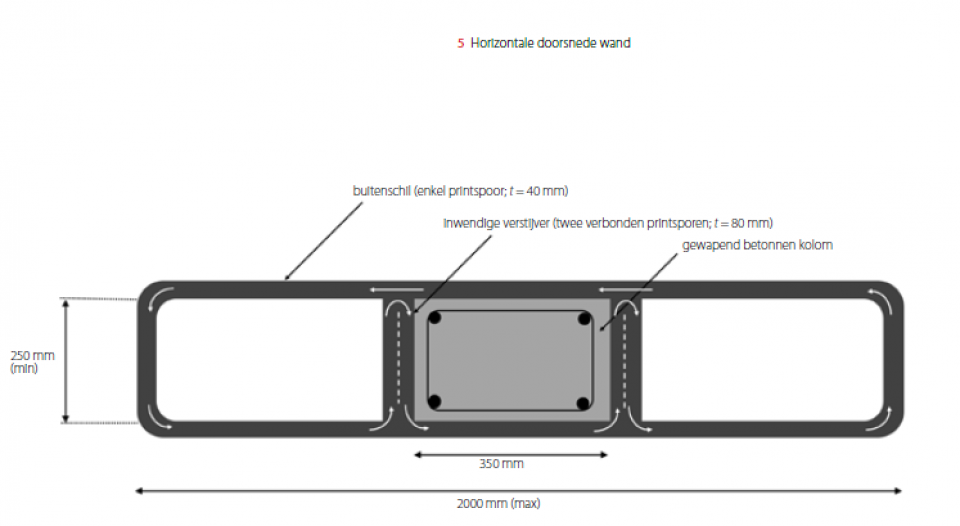

Doorsnede

De eerste ideeën van de dwarsdoorsnede van een wandelement

werden ontwikkeld tijdens een ontwerpsessie. Een belangrijke

voorwaarde was dat de doorsnede een gesloten vorm moest

hebben om een continu printspoor te realiseren. De techniek

biedt vrijheid het materiaal te gebruiken waar nodig. Echter, de

breedte van het printspoor is bij voorkeur relatief klein, waardoor

lokale stabiliteit de ongesteunde lengte van rechte wanddelen

limiteert.

Het resultaat is een wandconcept dat bestaat uit een gekoppelde

buiten- en binnenschil met holle ruimte ertussen (fig. 5). De dikte

van de schil is gelijk aan de breedte van het printspoor die 40 mm

bedraagt. De interne koppelingen functioneren als een verstijver

en bieden ondersteuning aan de buitenschil. Ze zijn gerealiseerd

met twee volledig verbonden printsporen (samen dus 80 mm).

3D-betonprinten in de woestijn 2 2018

7

5

buitenschil (enkel printspoor; t = 40 mm)

inwendige verstijver (twee verbonden printsporen; t = 80 mm)

gewapend betonnen kolom

250 mm

(min) 350 mm

2000 mm (max) 5

Horizontale doorsnede wand

hierdoor blootgesteld aan hydratatiewarmte van het in-situ-

beton. Het effect van de warmteopwekking en de resulterende

spanningen zijn onderzocht. Door gebruik te maken van een

low-heat-cement en te werken in een tent (foto 7 en 8) om

afkoeling door wind te reduceren, kon scheurvorming van de

3DCP-elementen worden voorkomen.

Betonbalk

Aan de bovenzijde zijn de wandelementen voorzien van een

met de kolom verbonden horizontale gewapende betonbalk.

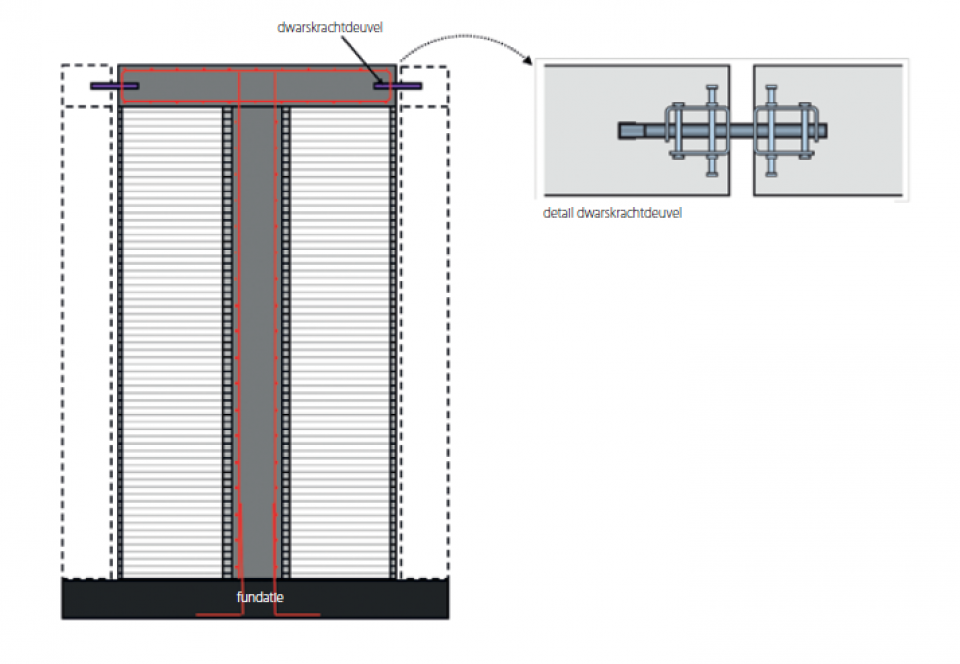

Betonnen kolommen

Omdat het gebouw ook in het geval van een aardbeving

voldoende veiligheid moet bieden, is ductiel bezwijkgedrag een

vereiste. Bij ongewapend beton is hier geen sprake van. Daarom is

in elk 3D-geprint betonwandelement een verborgen gewapend

betonnen kolom opgenomen. Na het printen van de elementen

zijn vanaf de bovenzijde wapeningskorven ingehesen in het

middelste deel van de wand, waarna de holte met beton is gevuld

(fig. 6). Het geprinte wandelement fungeerde hierbij als bekisting.

Naast de stortbelasting wordt het 3D-geprinte betonelement

3D Concrete Printing (3DCP)

Eigenschappen

Daar waar bij het traditionele betonstorten het beton vloeibaar is en

er bekisting nodig is om het materiaal bij elkaar te houden, wordt er

bij 3D Concrete Printing (3DCP) gewerkt zonder bekisting. Het 3DCP-

materiaal heeft de eigenschap dat het zijn vorm behoudt op de plek

waar het door de printer wordt neergelegd. De 3DCP-techniek biedt

ontwerpers grote vormvrijheid waardoor bouwwerken kunnen

worden gecreëerd die met de traditionele bouwmethoden onbereik -

baar zijn. Daarnaast zorgt deze bouwwijze voor een grote besparing

in het materiaalgebruik omdat het materiaal alleen daar wordt

geplaatst waar het nodig is, zonder gebruik te maken van bekistings-

materiaal. Hierdoor kan 3D-betonprinten een belangrijke rol spelen

in duurzaam bouwen. Doordat materiaal efficiënter wordt toegepast,

leidt het tot een minimaal materiaal- en transportverbruik en

daarmee een verminderde CO2 -uitstoot.

Ontwerpproces

Het ontwerpproces van een gebouw met een 3D-geprinte beton-

constructie verschilt fundamenteel van traditionele ontwerppro -

cessen. Het vraagt andere vaardigheden van de constructeur, zoals

het bekend zijn met het productieproces en vaardigheden op het

gebied van digital construction. De mogelijkheden en begrenzingen van het printproces moeten

van begin af aan worden meegenomen in het ontwerpproces.

Bij een traditionele constructie zijn na het vaststellen van de

noodzakelijke betonsterkteklasse de meeste materiaaleigen-

schappen voor het constructieve ontwerp bekend. Bij 3DCP

bepaalt ook het printproces de uiteindelijke eigenschappen van

het materiaal.

Regelgeving

Over het materiaal- en constructief gedrag van een 3D-geprinte

betonconstructie is nog niets vastgelegd in normen of richtlijnen.

Ook ligt niet vast hoe een dergelijke constructie moet worden

ontworpen of waaraan een 3D-geprinte betonconstructie moet

voldoen. Dit vraagt van alle betrokken partijen een open houding.

Gedurende het ontwerpproces is de vergunningverlenende

instantie een belangrijke partner. Door het ontbreken van voor

-

schriften wordt met deze instantie afgesproken hoe aannemelijk

kan worden gemaakt dat de constructie veilig is. Het is daarom van

belang deze zo vroeg mogelijk bij het project te betrekken. Ook is

het nodig dat gedurende de ontwerpfase veelvuldig wordt getest

en dat randvoorwaarden voor printproces en ontwerp worden

vastgesteld.

3D-betonprinten in de woestijn 2 2018

8

6

dwarskrachtdeuvel

fundatie detail dwarskrachtdeuvel

gehesen. De 25 balustrade-elementen zijn binnen een tijds-

bestek van slechts twee dagen geprint. Op basis van deze twee

printprincipes (directly on-site en semi-precast) is ervaring

opgedaan in het kader van bouwlogistiek en daaraan gerela-

teerde bouwtijd en bouwkosten.

Het betonprintproces bestond uit verschillende onderdelen.

Ten eerste is bekeken of de initiële vorm die is voorgesteld door

de architect, binnen de printbaarheid viel. Gekeken is of de

laagsgewijze offset ? de verspringing van laag tot laag waarmee

dubbelgekromde vormen zijn te realiseren ? haalbaar was.

Tevens is onderzocht wat het effect was op de constructieve

eigenschappen van het element en de stabiliteit van het element

tijdens het printproces. Op basis van de ligging van het zwaarte-

punt kon voor elk moment tijdens het printen worden bepaald

of er sprake was van stabiel evenwicht.

Toen bleek dat het model printbaar was, is met de constructeur

bekeken of en hoe het model constructief te verantwoorden was.

Dit aan de hand van het EEM-model. Hierna is het ontwerp

omgezet in een parametrisch model. Hiervoor is door CyBe

een softwaretool ontwikkeld, waardoor het design en enginee-

ringsproces veel meer geautomatiseerd verliep. Een groot

voordeel van dit geautomatiseerde proces was het gemak

waarmee het design kon worden aangepast.

Tijdens de voorbereiding van het R&Drone Laboratory werd

enkele weken van tevoren besloten dat het gebouw vergroot

moest worden, van 10 × 10 m

2 naar 12 × 14 m 2. De architect

kon het parametrisch model als basis gebruiken voor het

aanpassen van het ontwerp. Bij de traditionele processen zou

dit weken tot maanden vertraging hebben opgeleverd, zeker bij

een ontwerp met deze complexe vormen. Met behulp van de

softwaretool werd deze periode verkort tot enkele dagen.

Toen het ontwerp was goedgekeurd, is het omgezet naar een

G-code; de input voor de printer. Hiermee is een koppeling

gemaakt tussen de digitale wereld en de printer. Door het gebruik

van een zesassige machine (de printer), aangestuurd door deze

G-code, konden de elementen op enkele millimeters van elkaar

worden geprint. Met deze werkwijze kon zeer nauwkeurig worden

gebouwd aangezien de printer is ingesteld tot op de millimeter.

Conventionele bouwmethoden houden met grotere toleranties

rekening. Dit kan bij de samenwerking met 3D-printtechnieken

tijdens de bouw tot conflicterende situaties leiden . In Dubai

moest door opgetreden maatafwijkingen de fundatie eerst worden

aangevuld tot de exact benodigde breedte, voordat kon worden

gestart met het printen.

Deze zijn ter plaatste gestort waarbij het 3DCP-element als

bekisting fungeerde (fig. 5). Dwarskrachtdeuvels in de kop van

de balken koppelen de elementen onderling. De balk fungeert

tevens als oplegging voor de kanaalplaten.

Aantonen constructieve veiligheid

Het constructief ontwerp van het R&Drone Laboratory is

gebaseerd op een combinatie van experimenteel onderzoek en

geavanceerde eindige-elementenberekeningen. In Nederland

zijn gestandaardiseerde proeven uitgevoerd om de materiaal-

eigenschappen van het 3D-geprinte beton vast te stellen (o.a.

conform EN 196-3 [1], EN 1015 [2]). Om de treksterkte van

het gelaagde beton te bepalen zijn, ter vaststelling van de hecht-

sterkte, proeven op gelaagd geprint beton uitgevoerd (volgens

CUR-Aanbeveling 20 [3] en EN 1542 [4]). Al deze waarden zijn

gebruikt in de EEM-berekeningen.

Ondanks het ontbreken van normen voor 3D-geprinte beton-

constructies, kon op deze manier worden aangetoond dat de

constructie veilig is, waardoor alle benodigde bouwvergunningen

werden verkregen.

Printproces

De elementen zijn geprint met een mobiele printer uit

Nederland (foto 9). De printer deed, afhankelijk van de exacte

afmeting, maximaal twee uur over het printen van één element.

Naast de 24 wandelementen zijn ook de 5 binnenwanden

geprint. Daarna zijn de balustrade-elementen on-site naast het

gebouw geprint (semi-precast) en vervolgens op het dak

3D-betonprinten in de woestijn 2 2018

9

6 Langsdoorsnede wand

7, 8 Printen is uitgevoerd in een tent

Het printen is uitgevoerd door een Nederlands printteam (foto 4).

Voordat dit team daadwerkelijk afreisde naar Dubai, zijn in

Nederland verschillende complexe elementen geprint om te testen

of alles werkte zoals bedacht. Na deze laatste controle werd alles

naar de locatie getransporteerd. Voor het printen waren, naast de

printer, de software voor de aansturing en het materiaal, ook

meerdere operators nodig.

Betonsoort

Het beton waarmee de 3D-betonprinter print, heeft andere eigen-

schappen dan regulier beton. Het geprinte beton moet vrijwel

direct in staat zijn bovenliggende lagen te dragen; de 3,75 m hoge

wandelementen werden binnen twee uur geprint. Voor dit project

is het zogenoemde CyBe MORTAR gebruikt. De uithardingstijd

van dat mengsel is veel korter. Ook is de hydratatietijd sterk gere-

duceerd. De benodigde sterkte wordt bereikt in 24 uur, waar bij

traditionele bouwmethoden rekening moet worden gehouden

met 28 dagen. Bijkomend voordeel is de versnelde afwerkmoge-

lijkheid van een object. Waar normaliter bijna een maand moet

worden gewacht met stuken en schilderen, kan dat met dit materi-

aal al na 24 uur. Dit vergt een strakke planning op de bouwplaats,

maar levert als resultaat veel tijdwinst op.

Terwijl de printer zijn werk deed, kon de operator het object

afwerken voor bijvoorbeeld een glad en strak resultaat. Ook

konden faciliteiten worden aangebracht zoals voor ventilatie, het

verlengen van stekeinden, elektriciteitsbuizen en buizen voor de

centerpennen voor het afschoren van de elementen. Dit afschoren

was nodig tijdens de bouwfase om problemen bij (harde) te voor

-

komen.

7

8

3D-betonprinten in de woestijn 2 2018

10

9 Mobiele printer uit Nederland

Toekomst

In Dubai staat nu het eerste on-site geprinte gebouw ter wereld.

Het project laat goed zien welke mogelijkheden en voordelen

een 3D-printer biedt bij gebruik in de bouwsector: grote vorm-

vrijheid, besparing in materiaalgebruik en kortere bouwtijd.

Ondanks dat 3D-betonprinten de laatste jaren een enorme

vlucht heeft genomen, staat de toepassing van de technologie in

de bouw nog in de kinderschoenen. De verwachting is echter

dat de 3D-betonprinttechnologie in de toekomst de sector als

bedrijfstak ingrijpend zal veranderen. Werken met 3DCP

vraagt een ander soort vaardigheden dan wapening vlechten of

metselen, namelijk het werken met robots, zoals dat in andere

sectoren veelal al gebruikelijk is.

?

?

L ITERATUUR

1 NEN-EN 196-3:2005+A1:2009 - Beproevingsmethoden voor cement

- Deel 3: Bepaling van begin en einde van de binding en bepaling

van de vormhoudendheid.

2 NEN-EN 1015-11:1999 / NEN-EN 1015-11:2017 Ontw. en

Beproevingsmethoden voor mortel voor metselwerk - Deel 11:

Bepaling van de buigtrek- en druksterkte van verharde mortel.

3 CUR-Aanbeveling 20 - Bepaling van de hechtsterkte van mortels op

beton.

4 NEN-EN 1542:1999 Producten en systemen voor de bescherming en

reparatie van betonconstructies - Beproevingsmethoden - Bepaling

van de hechtsterkte door middel van de afbreekproef.

Bij het strikt naleven van de voorschriften (NEN EN 206 +

NEN 8005) zou de water-cementfactor niet overeenkomen

met de mengverhouding tijdens printen. Hierdoor zouden de

proefstukken niet representatief zijn. CyBe heeft daarom

procedures ontwikkeld om de eigenschappen op een goede

manier te kunnen bepalen. De eigenschappen van het materi-

aal zijn vastgelegd in de 'material properties datasheet' en

gebruikt in de EEM-berekening. Om het mengsel in Dubai te

mogen gebruiken, was echter een conformiteitsbeoordeling

door Dubai Central Laboratory noodzakelijk. Tijdens de daad-

werkelijke uitvoering zijn daarom nogmaals proefstukken

vervaardigd om het materiaal te kunnen vergelijken met het

beoordeelde materiaal. Op basis van deze materiaalproeven

konden de materiaaleigenschappen met voldoende nauwkeu -

righeid worden aangetoond.

Het tijdsinterval tussen het printen van twee lagen bij het

beproeven van het mengsel bedroeg tien seconden. In de prak-

tijk bedroeg dit interval echter twee minuten. Daarom is

onderzocht wat de invloed was van het tijdsinterval op de

hechtsterkte tussen de printlagen. Die invloed bleek nihil.

Daarnaast is ondervonden dat de omgevingstemperatuur

vrijwel geen invloed heeft op de uithardingstijd van het mate-

riaal. Nazorg is een veel belangrijkere factor. Na het printen

moet zorgvuldig water worden toegevoegd om te garanderen

dat er geen scheurvorming ontstaat. Dit is bij alle wanden in

Dubai goed gelukt.

9

? PROJECTGEGEVENS

project R&Drone Laboratory, Dubai

opdrachtgever Dubai Electricity and

Water Authority (DEWA)

architect Wanders Wagner Architects

(Dubai)

3DCP construction CyBe

Construction

constructeur Witteveen+Bos

aannemer Convrgnt Value

Engineering (Dubai)

oplevering mei 2017

3D-betonprinten in de woestijn 2 2018

Foto 1: R&Drone Laboratory in Dubai

R&Drone Laboratory

Het laboratoriumgebouw is ontwikkeld in opdracht van DEWA (Dubai Electricity and Water Authority). In het gebouw worden DEWA-drones ontwikkeld. Dezeworden onder andere gebruikt voor onderhoud en inspectie van het grootste zonnepark, ter wereld dat op 50 km van Dubai-stad wordt gebouwd. In 2020 moet er voor 1000 MW aan pv-panelen zijn geïnstalleerd.

Het R&Drone Laboratory heeft een voetprint van 12 × 14 m2 (168 m2, fig. 2) en is onderverdeeld in vier zones: een elektronisch, software-, mechanisch en een prototype lab. Het gebouw bestaat uit één bouwlaag met een vrije hoogte van 4,0 m. Het dak is via een trap bereikbaar en vormt een groot terras dat onder andere zal worden gebruikt voor het op afstand besturen en testen van drones.

Figuur 2: Plattegrond R&Drone Laboratory

3D Concrete Printing (3DCP)

Eigenschappen

Daar waar bij het traditionele betonstorten het beton vloeibaar is en er bekisting nodig is om het materiaal bij elkaar te houden, wordt er bij 3D Concrete Printing (3DCP) gewerkt zonder bekisting. Het 3DCP-materiaal heeft de eigenschap dat het zijn vorm behoudt op de plek waar het door de printer wordt neergelegd. De 3DCP-techniek biedt ontwerpers grote vormvrijheid waardoor bouwwerken kunnen worden gecreëerd die met de traditionele bouwmethoden onbereikbaar zijn. Daarnaast zorgt deze bouwwijze voor een grote besparing in het materiaalgebruik omdat het materiaal alleen daar wordt geplaatst waar het nodig is, zonder gebruik te maken van bekistingsmateriaal. Hierdoor kan 3D-betonprinten een belangrijke rol spelen in duurzaam bouwen. Doordat materiaal efficiënter wordt toegepast, leidt het tot een minimaal materiaal- en transportverbruik en daarmee een verminderde CO2-uitstoot.

Ontwerpproces

Het ontwerpproces van een gebouw met een 3D-geprinte betonconstructie verschilt fundamenteel van traditionele ontwerpprocessen. Het vraagt andere vaardigheden van de constructeur, zoals het bekend zijn met het productieproces en vaardigheden op het gebied van digital construction.

De mogelijkheden en begrenzingen van het printproces moeten van begin af aan worden meegenomen in het ontwerpproces. Bij een traditionele constructie zijn na het vaststellen van de noodzakelijke betonsterkteklasse de meeste materiaaleigenschappen voor het constructieve ontwerp bekend. Bij 3DCP bepaalt ook het printproces de uiteindelijke eigenschappen van het materiaal.

Regelgeving

Over het materiaal- en constructief gedrag van een 3D-geprinte betonconstructie is nog niets vastgelegd in normen of richtlijnen. Ook ligt niet vast hoe een dergelijke constructie moet worden ontworpen of waaraan een 3D-geprinte betonconstructie moet voldoen. Dit vraagt van alle betrokken partijen een open houding. Gedurende het ontwerpproces is de vergunningverlenende instantie een belangrijke partner. Door het ontbreken van voorschriften wordt met deze instantie afgesproken hoe aannemelijk kan worden gemaakt dat de constructie veilig is. Het is daarom van belang deze zo vroeg mogelijk bij het project te betrekken. Ook is het nodig dat gedurende de ontwerpfase veelvuldig wordt getest en dat randvoorwaarden voor printproces en ontwerp worden vastgesteld.

Constructief ontwerp

De constructie van het R&Drone Laboratory bestaat uit een op staal gefundeerde betonplaat. Hierop zijn on-site, met een 3D-betonprinter, holle wandelementen geprint die de gevel vormen van het gebouw. De wandelementen dragen de uit kanaalplaten samengestelde dakvloer en verzorgen de globale stabiliteit van het gebouw. Boven op de dakvloer zijn 3D-geprinte betonwandelementen geplaatst die de balustrade vormen. In totaal zijn in drie weken tijd 51 elementen geprint.

Figuur 3: Model van het R&Drone Laboratory

Wandelementen

De gevel is onderverdeeld in 24 losse wandelementen (fig. 3). Deze zijn van elkaar gedilateerd om krimp en thermische werking te kunnen laten plaatsvinden. De wandelementen zijn 3,75 m hoog en maximaal 2 m breed. De wanddikte varieert over de hoogte van de wand; van brede basis met smalle bovenzijde tot smalle basis met brede bovenzijde. De wanddiktes variëren van 330 mm tot 1200 mm. De wandelementen zijn horizontaal en/of verticaal gekromd. Als gevolg hiervan hebben ze allemaal een unieke geometrie. Het op een economische wijze realiseren van dit ontwerp was alleen mogelijk door gebruik te maken van 3D-printtechnologie (foto 4).

Voor het project is een principedetailbibliotheek voor de bouwkundige detaillering ontwikkeld, die voor nieuwe projecten zal worden doorontwikkeld en uitgebouwd.

Foto 4: Printer in actie

Doorsnede

De eerste ideeën van de dwarsdoorsnede van een wandelement werden ontwikkeld tijdens een ontwerpsessie. Een belangrijke voorwaarde was dat de doorsnede een gesloten vorm moest hebben om een continu printspoor te realiseren. De techniek biedt vrijheid het materiaal te gebruiken waar nodig. Echter, de breedte van het printspoor is bij voorkeur relatief klein, waardoor lokale stabiliteit de ongesteunde lengte van rechte wanddelen limiteert.

Het resultaat is een wandconcept dat bestaat uit een gekoppelde buiten- en binnenschil met holle ruimte ertussen (fig. 5). De dikte van de schil is gelijk aan de breedte van het printspoor die 40 mm bedraagt. De interne koppelingen functioneren als een verstijver en bieden ondersteuning aan de buitenschil. Ze zijn gerealiseerd met twee volledig verbonden printsporen (samen dus 80 mm).

Figuur 5: Horizontale doorsnede wand

Figuur 6: Langsdoorsnede wand

Betonnen kolommen

Omdat het gebouw ook in het geval van een aardbeving voldoende veiligheid moet bieden, is ductiel bezwijkgedrag een vereiste. Bij ongewapend beton is hier geen sprake van. Daarom is in elk 3D-geprint betonwandelement een verborgen gewapend betonnen kolom opgenomen. Na het printen van de elementen zijn vanaf de bovenzijde wapeningskorven ingehesen in het middelste deel van de wand, waarna de holte met beton is gevuld (fig. 6). Het geprinte wandelement fungeerde hierbij als bekisting.

Naast de stortbelasting wordt het 3D-geprinte betonelement hierdoor blootgesteld aan hydratatiewarmte van het in-situbeton. Het effect van de warmteopwekking en de resulterende spanningen zijn onderzocht. Door gebruik te maken van een low-heat-cement en te werken in een tent (foto 7 en 8) om afkoeling door wind te reduceren, kon scheurvorming van de 3DCP-elementen worden voorkomen.

Foto 7: Printen is uitgevoerd in een tent

Foto 8: Printen is uitgevoerd in een tent

Betonbalk

Aan de bovenzijde zijn de wandelementen voorzien van een met de kolom verbonden horizontale gewapende betonbalk. Deze zijn ter plaatste gestort waarbij het 3DCP-element als bekisting fungeerde (fig. 5). Dwarskrachtdeuvels in de kop van de balken koppelen de elementen onderling. De balk fungeert tevens als oplegging voor de kanaalplaten.

Aantonen constructieve veiligheid

Het constructief ontwerp van het R&Drone Laboratory is gebaseerd op een combinatie van experimenteel onderzoek en geavanceerde eindige-elementenberekeningen. In Nederland zijn gestandaardiseerde proeven uitgevoerd om de materiaaleigenschappen van het 3D-geprinte beton vast te stellen (o.a. conform EN 196-3 [1], EN 1015 [2]). Om de treksterkte van het gelaagde beton te bepalen zijn, ter vaststelling van de hechtsterkte, proeven op gelaagd geprint beton uitgevoerd (volgens CUR-Aanbeveling 20 [3] en EN 1542 [4]). Al deze waarden zijn gebruikt in de EEM-berekeningen.

Ondanks het ontbreken van normen voor 3D-geprinte betonconstructies, kon op deze manier worden aangetoond dat de constructie veilig is waardoor alle benodigde bouwvergunningen werden verkregen.

Printproces

Foto 9: Mobiele printer uit Nederland

De elementen zijn geprint met een mobiele printer uit Nederland (foto 9). De printer deed, afhankelijk van de exacte afmeting, maximaal twee uur over het printen van één element. Naast de 24 wandelementen zijn ook de 5 binnenwanden geprint. Daarna zijn de balustrade-elementen on-site naast het gebouw geprint (semi-precast) en vervolgens op het dak gehesen. De 25 balustrade-elementen zijn binnen een tijdsbestek van slechts twee dagen geprint. Op basis van deze twee printprincipes (directly on-site en semi-precast) is ervaring opgedaan in het kader van bouwlogistiek en daaraan gerelateerde bouwtijd en bouwkosten.

Het betonprintproces bestond uit verschillende onderdelen. Ten eerste is bekeken of de initiële vorm die is voorgesteld door de architect, binnen de printbaarheid viel. Gekeken is of de laagsgewijze offset ? de verspringing van laag tot laag waarmee dubbelgekromde vormen zijn te realiseren ? haalbaar was. Tevens is onderzocht wat het effect was op de constructieve eigenschappen van het element en de stabiliteit van het element tijdens het printproces. Op basis van de ligging van het zwaartepunt kon voor elk moment tijdens het printen worden bepaald of er sprake was van stabiel evenwicht.

Toen bleek dat het model printbaar was, is met de constructeur bekeken of en hoe het model constructief te verantwoorden is. Dit aan de hand van het EEM-model. Hierna is het ontwerp omgezet in een parametrisch model. Hiervoor is door CyBe een software-tool ontwikkeld, waardoor het design en engineeringsproces veel meer geautomatiseerd verliep. Een groot voordeel van dit geautomatiseerde proces was het gemak waarmee het design kon worden aangepast.

Tijdens de voorbereiding van het R&Drone Laboratory werd enkele weken van tevoren besloten dat het gebouw vergroot moest worden, van 10 × 10 m2 naar 12 × 14 m2. De architect kon het parametrisch model als basis gebruiken voor het aanpassen van het ontwerp. Bij de traditionele processen zou dit weken tot maanden vertraging hebben opgeleverd, zeker bij een ontwerp met deze complexe vormen. Met behulp van de softwaretool werd deze periode verkort tot enkele dagen.

Toen het ontwerp was goedgekeurd, is het omgezet naar een G-code; de input voor de printer. Hiermee is een koppeling gemaakt tussen de digitale wereld en de printer. Door het gebruik van een zesassige machine (de printer), aangestuurd door deze G-code, konden de elementen op enkele millimeters van elkaar worden geprint. Met deze werkwijze kon zeer nauwkeurig worden gebouwd aangezien de printer is ingesteld tot op de millimeter.

Conventionele bouwmethoden houden met grotere toleranties rekening. Dit kan bij de samenwerking met 3D-printtechnieken tijdens de bouw tot conflicterende situaties leiden . In Dubai moest door opgetreden maatafwijkingen de fundatie eerst worden aangevuld tot de exact benodigde breedte, voordat kon worden gestart met het printen.

Terwijl de printer zijn werk deed, kon de operator het object afwerken voor bijvoorbeeld een glad en strak resultaat. Ook konden faciliteiten worden aangebracht zoals voor ventilatie, het verlengen van stekeinden, elektriciteitsbuizen en buizen voor de centerpennen voor het afschoren van de elementen. Dit afschoren was nodig tijdens de bouwfase om problemen bij (harde) te voorkomen.

Het printen is uitgevoerd door een Nederlands printteam (foto 4). Voordat dit team daadwerkelijk afreisde naar Dubai, zijn in Nederland verschillende complexe elementen geprint om te testen of alles werkte zoals bedacht. Na deze laatste controle werd alles naar de locatie getransporteerd. Voor het printen waren, naast de printer, de software voor de aansturing en het materiaal, ook meerdere operators nodig.

Betonsoort

Het beton waarmee de 3D-betonprinter print, heeft andere eigenschappen dan regulier beton. Het geprinte beton moet vrijwel direct in staat zijn bovenliggende lagen te dragen; de 3,75 m hoge wandelementen werden binnen twee uur geprint. Voor dit project is het zogenoemde CyBe MORTAR gebruikt. De uithardingstijd van dat mengsel is veel korter. Ook is de hydratatietijd sterk gereduceerd. De benodigde sterkte wordt bereikt in 24 uur, waar bij traditionele bouwmethoden rekening moet worden gehouden met 28 dagen. Bijkomend voordeel is de versnelde afwerkmogelijkheid van een object. Waar normaliter bijna een maand moet worden gewacht met stuken en schilderen, kan dat met dit materiaal al na 24 uur. Dit vergt een strakke planning op de bouwplaats, maar levert als resultaat veel tijdwinst op.

Bij het strikt naleven van de voorschriften (NEN EN 206 + NEN 8005) zou de water-cementfactor niet overeenkomen met de mengverhouding tijdens printen. Hierdoor zouden de proefstukken niet representatief zijn. CyBe heeft daarom procedures ontwikkeld om de eigenschappen op een goede manier te kunnen bepalen.De eigenschappen van het materiaal zijn vastgelegd in de 'material properties datasheet' en gebruikt in de EEM-berekening. Om het mengsel in Dubai te mogen gebruiken, was echter een conformiteitsbeoordeling door Dubai Central Laboratory noodzakelijk. Tijdens de daadwerkelijke uitvoering zijn daarom nogmaals proefstukken vervaardigd om het materiaal te kunnen vergelijken met het beoordeelde materiaal. Op basis van deze materiaalproeven konden de materiaaleigenschappen met voldoende nauwkeurigheid worden aangetoond.

Het tijdsinterval tussen het printen van twee lagen bij het beproeven van het mengsel bedroeg tien seconden. In de praktijk bedroeg dit interval echter twee minuten. Daarom is onderzocht wat de invloed was van het tijdsinterval op de hechtsterkte tussen de printlagen. Die invloed bleek nihil. Daarnaast is ondervonden dat de omgevingstemperatuur vrijwel geen invloed heeft op de uithardingstijd van het materiaal. Nazorg is een veel belangrijkere factor. Na het printen moet zorgvuldig water worden toegevoegd om te garanderen dat er geen scheurvorming ontstaat. Dit is bij alle wanden in Dubai goed gelukt.

Toekomst

In Dubai staat nu het eerste on-site geprinte gebouw ter wereld. Het project laat goed zien welke mogelijkheden en voordelen een 3D-printer biedt bij gebruik in de bouwsector: grote vormvrijheid, besparing in materiaalgebruik en kortere bouwtijd. Ondanks dat 3D-betonprinten de laatste jaren een enorme vlucht heeft genomen, staat de toepassing van de technologie in de bouw nog in de kinderschoenen. De verwachting is echter dat de 3D-betonprinttechnologie in de toekomst de sector als bedrijfstak ingrijpend zal veranderen. Werken met 3DCP vraagt een ander soort vaardigheden dan wapening vlechten of metselen, namelijk het werken met robots, zoals dat in andere sectoren veelal al gebruikelijk is.

Literatuur

1 NEN-EN 196-3:2005+A1:2009 - Beproevingsmethoden voor cement - Deel 3: Bepaling van begin en einde van de binding en bepaling van de vormhoudendheid.

2 NEN-EN 1015-11:1999 / NEN-EN 1015-11:2017 Ontw. - Beproevingsmethoden voor mortel voor metselwerk - Deel 11: Bepaling van de buigtrek- en druksterkte van verharde mortel.

3 CUR-Aanbeveling 20 - Bepaling van de hechtsterkte van mortels op beton.

4 NEN-EN 1542:1999 Producten en systemen voor de bescherming en reparatie van betonconstructies - Beproevingsmethoden - Bepaling van de hechtsterkte door middel van de afbreekproef.

Projectgegevens

project R&Drone Laboratory, Dubai

opdrachtgever Dubai Electricity and Water Authority (DEWA)

architect Wanders Wagner Architects (Dubai)

3DCP construction CyBe Construction

constructeur Witteveen+Bos

aannemer Convrgnt Value Engineering (Dubai)

oplevering Mei 2017

Meer informatie over het onderwerp 3D-betonprinten leest u op Cementonline

Reacties