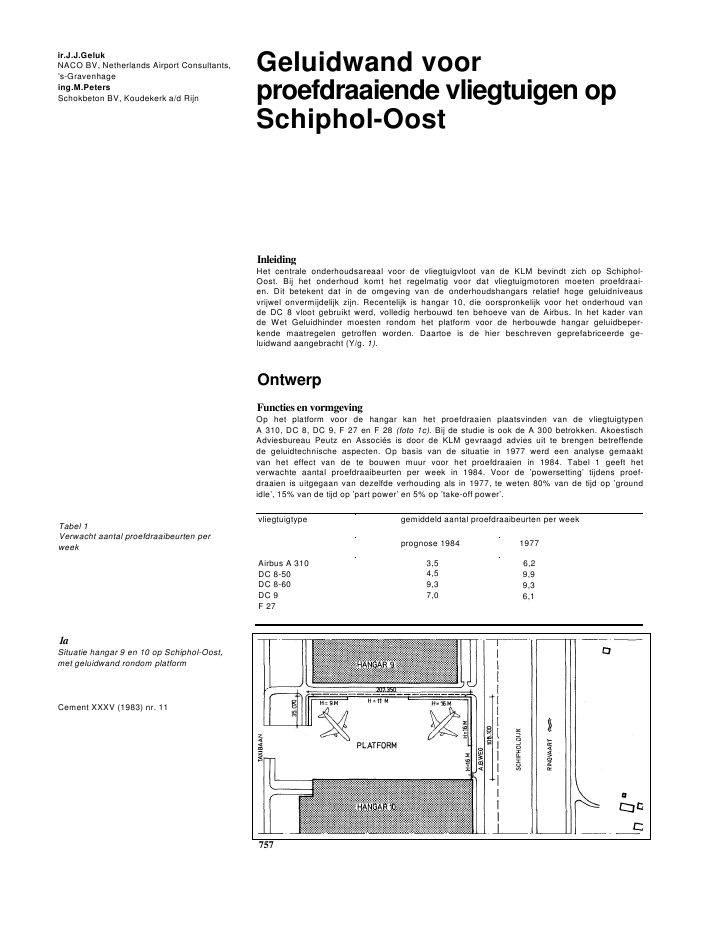

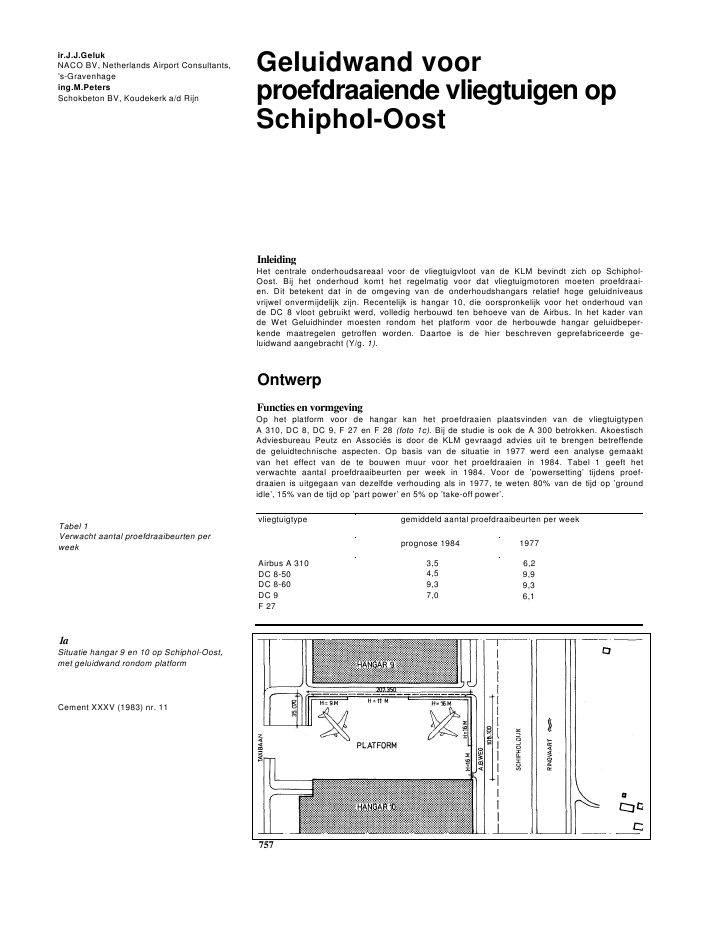

ir.J.J.GelukNACO BV, Netherlands Airport Consultants,'s-Gravenhageing.M.PetersSchokbeton BV, Koudekerk a/d RijnGeluidwand voorproefdraaiende vliegtuigen opSchiphol-OostInleidingHet centrale onderhoudsareaal voor de vliegtuigvloot van de KLM bevindt zich op Schiphol-Oost. Bij het onderhoud komt het regelmatig voor dat vliegtuigmotoren moeten proefdraai-en. Dit betekent dat in de omgeving van de onderhoudshangars relatief hoge geluidniveausvrijwel onvermijdelijk zijn. Recentelijk is hangar 10, die oorspronkelijk voor het onderhoud vande DC 8 vloot gebruikt werd, volledig herbouwd ten behoeve van de Airbus. In het kader vande Wet Geluidhinder moesten rondom het platform voor de herbouwde hangar geluidbeper-kende maatregelen getroffen worden. Daartoe is de hier beschreven geprefabriceerde ge-luidwand aangebracht (Y/g. 1).OntwerpFuncties en vormgevingOp het platform voor de hangar kan het proefdraaien plaatsvinden van de vliegtuigtypenA 310, DC 8, DC 9, F 27 en F 28 (foto 1c). Bij de studie is ook de A 300 betrokken. AkoestischAdviesbureau Peutz en Associ?s is door de KLM gevraagd advies uit te brengen betreffendede geluidtechnische aspecten. Op basis van de situatie in 1977 werd een analyse gemaaktvan het effect van de te bouwen muur voor het proefdraaien in 1984. Tabel 1 geeft hetverwachte aantal proefdraaibeurten per week in 1984. Voor de 'powersetting' tijdens proef-draaien is uitgegaan van dezelfde verhouding als in 1977, te weten 80% van de tijd op 'groundidle', 15% van de tijd op 'part power' en 5% op 'take-off power'.Tabel 1Verwacht aantal proefdraaibeurten perweekvliegtuigtype gemiddeld aantal proefdraaibeurten per weekprognose 1984 1977Airbus A 310DC 8-50DC 8-60DC 9F 273,54,59,37,06,29,99,36,11aSituatie hangar 9 en 10 op Schiphol-Oost,met geluidwand rondom platformCement XXXV (1983) nr. 117571bLuchtopname hangar 10foto: KLM Aerocarto1cVoor het testen van de wand is een DC 10gebruikt2Geluidreductie door wand, afhankelijk vande wandhoqgte. Prognose voor situatie in1984 (brom rapport bureau Peutz)Voor verschillende posities in de omgeving werd de geluidbelasting bepaald en de invloedvan de hoogte van de te bouwen muur op de geluidreductie werd berekend (fig. 2). Eenmuurhoogte van 16 m werd geadviseerd langs de zijde van de Ringvaart, aflopend tot 9 m inde richting van de taxibaan.Behalve ter beperking van de relatief hoge geluidniveaus voor de directe omgeving van hetplatform, moeten ook voorzieningen worden aangebracht voor beperking van het geluid ophet platform. Het te keren geluid dient zoveel mogelijk geabsorbeerd te worden in plaats vante worden weerkaatst, teneinde de arbeidsomstandigheden van het personeel belast met hetproefdraaien niet ongunstig te be?nvloeden. Ook is geluidabsorptie noodzakelijk voor eenvoldoende reductie van spiegelbronnen waardoor de afschermende werking van de muurnadelig be?nvloed zou kunnen worden.Voor de geluidkerende functie is de hoogte van de muur en het materiaal maatgevend. Devorm doet er minder toe. Voor de absorptiefunctie dient aan de bronzijde geluidabsorberendmateriaal te worden aangebracht.Tijdens het proefdraaien moet de luchtstroom (blast) uit de motoren naar boven wordenomgebogen. Ervaring was al opgedaan met 'blastdeflectors' (afbuigschermen) van circa 6,5m en 11,5 m hoogte bij de in 1969 gebouwde DC 10/B 747 hangar 11. De KLM verzocht hetNationaal Lucht- en Ruimtevaartlaboratorium verschillende wandvormen in de windtunnelte onderzoeken, en de invloed te bekijken van de wandvorm op de richting van de lucht-stroom die boven de wand uit komt, afhankelijk van de heersende windrichting en windsnel-heid. Een criterium hierbij is dat de uitlaatgassen niet mogen terugkomen bij de inlaat van demotoren. Dit kan nl. tot motorschade leiden.Verschillende wandvormen werden onderzocht op schaal 1:75, waarbij de uitlaatstraal werdnagebootst door gecomprimeerde lucht te leiden naar een modeluitlaat. De afstand van deuitlaat tot de muur werd gevarieerd tussen 40 m en 50 m. Het model van de verticale wandwerd beproefd met en zonder afbuigscherm, met geleideschoepen v??r de wand en metCement XXXV (1983) nr. 11 758Geschematiseerd belastingspectrum bij'take-off power'verticale ribben om horizontale afbuiging tegen te gaan. Ook werden een gebogen wand-vorm en een wand onder een hoek van 70 graden onderzocht. Met behulp van rook werdende stromingspatronen zichtbaar gemaakt en bestudeerd. Op verschillende hoogtes werdende resulterende luchtdrukken gemeten waardoor een indicatie werd verkregen van de stuw-druk op de wand.Op basis van deze proeven werd door de Technische Dienst van de KLM (de gebruiker) devoorkeu r gegeven aan de verticale wand met blastdef lector onder 52 graden. De blastdef lec-tor is slechts nodig over het gedeelte van de wand waar het proefdraaien zal plaats vinden.Om horizontaal afgebogen luchtstromen naar boven af te buigen zijn plaatselijk losse,verplaatsbare af buigschermen nodig, loodrecht op de wand. Deze zijn gemaakt van gegalva-niseerd staal. In de wand is een geluiddichte schuifdeur aangebracht als brandweertoegang.In de overgangen van de elementen met en zonder blastdef lector zijn puien met vluchtdeurenvoorzien.BelastingenBehalve eigen gewicht en windbelasting speelt de stuwdruk bij 'take-off power" van devliegtuigmotoren een belangrijke rol. De verdeling en de grootte van de stuwdruk hangen afvan het vliegtuigtype en de afstand tot de wand. Op basis van de verdeling van de stuwstraalen de maximale stuwkracht van de motoren bij een minimale afstand tot de muur is eentheoretische stuwdrukverdeling bepaald voor elk type vliegtuig; zie het belastingspectrum infiguur3a. Uit de proefresultaten van hetNLR blijkt dat de stuwdrukenigszins hoger aangrijpt,zie figuur 3b. Dit heeft geleid tot de 3 belasting gevallen als in figuur3c.3bMeetresultaten stuwdruk, op basis vanmetingen door het Nationaal Lucht- enRuimtevaart Laboratorium3cBelastingschema 's voor de stuwdrukMaterialenDe eisen ten aanzien van geluidisolatie en -absorptie zijn realiseerbaar met bijvoorbeeld:1. een gesloten geprofileerde staalplaat, min. 1 mm dik, mineraalwol 50 mm en een geperfo-reerde staalplaat, of2. een metselwerk of betonwand, minstens 80 mm dik, 50 mm mineraalwol en een geperforeer-de staalplaat.In verband met het buitenklimaat komen steenachtige, poreuze materialen niet in aanmer-king.Alternatieve constructievormenTen gevolge van de geringe beschikbare ruimte was een fundatie op palen noodzakelijk.Cement XXXV (1983) nr. 11 7594a-bConstructieschema's en -vormenTussen het betonnen opstelplatform en de trottoirs van de rondom gelegen wegen wasslechts beperkte ruimte aanwezig voor deze paalfundatie. Daarom werd de wand ingeklemd?n de fundatie, zonder gebruik te maken van de blastdeflector als schoor. De blastdeflectorkon dan los op het platform geplaatst worden ?f met de wand verbonden worden zoalsgetoond in de alternatieve constructieschema's A t/m D volgens figuur 4a. Met mogelijkezettingen van het platform diende rekening te worden gehouden.Op basis van bovenstaande uitgangspunten werden de volgende constructievormen ontwik-keld, waarbij voornamelijk op materiaaleconomie werd gelet (fig. 4b):1. kolommen gemaakt van stalen walsprofiel h.o.h. 6 m, met wandregels voor de bevestigingvan de geprofileerde staalplaatconstructie met geluidabsorberend materiaal;2. als onder 1, maar met stalen spanten;3. geprefabriceerde U-vormige betonelementen van ca. 5,5 m breedte, verticaal geplaatst, aande platformzijde bekleed met akoestisch materiaal (de bovenste elementen zouden hierbijkokerelementen kunnen zijn, om een soort schoorsteen-effect te bewerkstelligen. Uit hetNLR onderzoek bleek dit echter niet zinvol te zijn):4. geprefabriceerde T-elementen verticaal geplaatst, bekleed als onder 3.Overwegingen voor de keuzeEr was voorkeur voor een constructie die onafhankelijk zou zijn van het betonnen platform,dat zijn eigen bewegingsgedrag vertoont ten gevolge van zettingen en temperatuurwisselin-gen, dus volgens constructieschema D. Uit een kostprijsvergelijking bleek dat gekozen zoumoeten worden uit de combinaties D-1 of D-4, de stalen kolom of het betonnen T-profiel.Daar de betonconstructie goedkoper bleek te zijn dan de staalconstructie werd de keus alsnel duidelijk. Bovendien is er voor de geluidisolatie voorkeur voor een betonplaat boven dedunne staalplaat; de verwachting is dat de betonconstructie weinig onderhoud behoeft.Een voordeel van de T-elementen is dat een minimaal aantal voegen optreedt, nl. eenverticale voeg om de 3,20 m, en bij de blastdef lectorplaten nog eens twee horizontale voegen.Fundatie en stabiliteitZoals gezegd werden de T-elementen ingeklemd in de fundatie. Elk element staat op eenpoer met 2 palen. De palen zijn schoor geheid; horizontale krachten worden opgenomendoor een combinatie van normaalkrachten en momenten. Onder extreme belasting (take-offCement XXXV (1983) nr. 11 760power) kan trek optreden in de palen. De poeren zijn niet onderling gekoppeld. De stabiliteitin het vlak van de wand wordt verzorgd door koppeling van de elementen door middel vaneen geboute staalplaatverbinding in de verticale voegen. Hierbij is ervoor gezorgd dat om de5 ? 6 elementen via slobgaten horizontale beweging in de voegen kan plaats vinden inverband met temperatuurwisselingen.Akoestische bekledingDe akoestische bekleding van de wand die voor de geluidabsorptie zorgdraagt, bestaat uit:- koudgevormde, stalen Z-profielen welke met boorankers horizontaal tegen de betonwandzijn bevestigd. De Z-regels hebben enig afschot voor afwatering en zijn verzinkt en gecoat;- steenwolplaten 50 mm dik, massa 50 kg/m3, gesiliconiseerd om aantasting tegen te gaan envoorzien van een glasvliesweefsel aan de buitenzijde, om uitpluizen ten gevolge van langs-strijkende lucht tegen te gaan.- geprofileerde, verzinkt stalen wandbeplating, profiel BR 60, staalkerndikte 0,70 mm, rondomvoorzien van een primerlaag. De binnenzijde werd afgewerkt met een siliconenpolyester, debuitenzijde met twee lagen polyurethaan coating.Deze coating werd aangebracht na het perforeren. Dit systeem is door de leverancier voorge-steld in verband met het zekerstellen van een voldoend lange levensduur van de geperforeer-de beplating in de buitenlucht die bovendien nog wordt aangestraald door de Warme ver-brandingsgassen van vliegtuigmotoren.5aZijaanzicht blastdeflector; op deachtergrond montage van de akoestischebekledingDe prefah-betonconstructieDe vormHet ligt niet direct voor de hand, dat de D-4 oplossing van figuur4b de aangewezene is vooruitvoering in prefab-beton. Ook in geprefabriceerd beton is een uitvoeringsvariant volgensprincipe 1 denkbaar en daarom ook bekeken. Uiteindelijk is gekozen voor een aangepastvloer/brugliggerprofiel, dat hier verticaal is geplaatst.Verticale toepassing van T- of TT-liggers is overigens niet onbekend. In deze vorm worden zewel als wand in skeletconstructies toegepast, waarbij eigenlijk altijd maar op bescheidenwijze gebruik wordt gemaakt van hun sterktemogelijkheden. Bij deze geluidkerende wandzijn de mogelijkheden van de T-ligger zeer functioneel tot hun recht gekomen. In drie?rleiopzicht:1. er is sprake van een zeer grote horizontale belasting;2. er is gebruik gemaakt van een mal met instelbare lengte. Het ontwerpbureau NACO heeftactief meegedacht hoe met een minimum aan modelveranderingen zou kunnen wordenvolstaan;3. een wand van T-liggers heeft een architectonisch functionele vorm.Cement XXXV (1983) nr. 11 7615bAanzicht en doorsnede van de wand metbiastdeflectorVeel aandacht is besteed aan de detaillering van de biastdeflector (fig. 5-6). Ook daarvoorwaren meerdere oplossingen mogelijk. Tenslotte is gekozen voor de ouderwetse dakraam-constructie: boven een console, ondereen beton-'uitzetter'.Bevestiging aan de fundatieEr zijn twee mogelijkheden bekeken:- bevestiging door middel van bouten, waardoor de wand demonteerbaar en verplaatsbaarzou kunnen zijn;- bevestiging met aangegoten stekeinden.Op grond van kostprijsverschillen en onderhoudsaspecten is gekozen voor bevestiging doormiddel van stekeinden.VoegenDe voegen hebben bij een project als het onderhavige een wat andere functie dan normaal.Wind- en geluiddichtheid kregen een hoge prioriteit in combinatie met een duidelijke moge-lijkheid voor bewegingen ten gevolge van de sterk wisselende belastingen. De verticalevoegen zijn afgesloten met 2 mm dikke staalplaten op een rubber tussenlaag. Dit is uitge-voerd nadat de elementen onderling gekoppeld waren met plaatjes van 10 mm dikte, waarinde gaten in het werk pas werden gemaakt (fig. 6a).Speciale aandacht kreeg de flexibele aansluiting van de biastdeflector met het platform.Gekozen is voor een rubberslang 0 50 mm, waarmee een te verwachten zakking van hetplatform kan worden opgenomen (fig. 6b).6a-eDetailleringTolerantiesHet is duidelijk, dat de montage-toleranties van de T-elementen in hoofdzaak worden be-paald door de maatnauwkeurigheid waarmee de stekken zijn ingestort in de poeren. Diestekken zitten uiteraard aan de stortzijde, de meest gevoelige plaats voor maatafwijkingen.Samen met de aannemer van het funderingswerk is v??r het storten een controle uitgevoerdop de juiste plaatsing van de stekken, een karwei waar alle betrokkenen plezier van hebbengehad. De stekken stonden bij het monteren uitstekend en hebben nergens tot montage-oponthoud aanleiding gegeven!Cement XXXV (1983) nr. 11 762Betrokkenenopdrachtgever: KLM KoninklijkeLuchtvaart Maatschappijarchitectuur: KLM afdeling Gebouwenontwerp en directievoering: NACO BV,Netherlands Airport Consultantsgeluidtechniek: Akoestisch Adviesbu-reau Peutz & Associes BVwindtunnelonderzoek: NLR NationaalLucht- en Ruimtevaart Laboratoriumproduktie en montage prefab-beton:Schokbeton BVfundering en bouwkundige werkzaam-heden: SLS Samenwerking LuchthavenSchipholakoestische bekleding: Robertson Ne-derland BV7Straatbeeld van de 11 m hog&geluidwandSa-cAf bouwfase van de geluidwandfoto's (m.u.v. 1 en 2): Cement/Bob de Ruiter MontageVoor de montage is een 100 tons mobiele kraan met jib gebruikt, waarmee de circa 250elementen in 3 maanden zijn geplaatst. De zwaarste elementen waren de liggers van 16 mlengte, met een gewicht van 30 ton. Met twee hijsdraden werden de elementen horizontaalvan de wagen gehesen en in de lucht in verticale positie gekanteld. Na het stellen werden destekeinden ingegoten met injectiespecie (Encielite en Tricosal).Het afschoren van de elementen vroeg een speciale voorziening omdat- afschoren aan de wegzijde onmogelijk was vanwege plaatsgebrek,- schoren aan de platformzijde niet was toegestaan.Het voorgespannen betonplatform is niet in staat eventuele opwaarts gerichte krachten op tenemen. Daarom werd het boren van bevestigingspunten onaanvaardbaar geacht. Voor debevestiging van de drukschoor is daarom eerst een stalen hulpconstructie aan de poerbevestigd en op het platform opgelegd. Met 12 stuks hulpconstructies konden dagelijks 6stuks wandelementen worden geplaatst. De schoren plus de hulpconstructies moesten omde dag vrij komen. Het was daarom noodzakelijk het ge?njecteerde gedeelte kolom enfundering te verwarmen om de specie in circa 36 uurtot de vereiste sterkte te laten verharden.Nadat enkele elementen op deze wijze waren gemonteerd, werden de elementen met 3 stalenkoppelingen per voeg aan elkaar verbonden. Aansluitend aan de montage van de verticalewandelementen werden de schuine platen en de schoorbalkjes gemonteerd en met eenbout/injectiespecieverbinding met elkaar verbonden.Cement XXXV (1983) nr. 11 763

Reacties