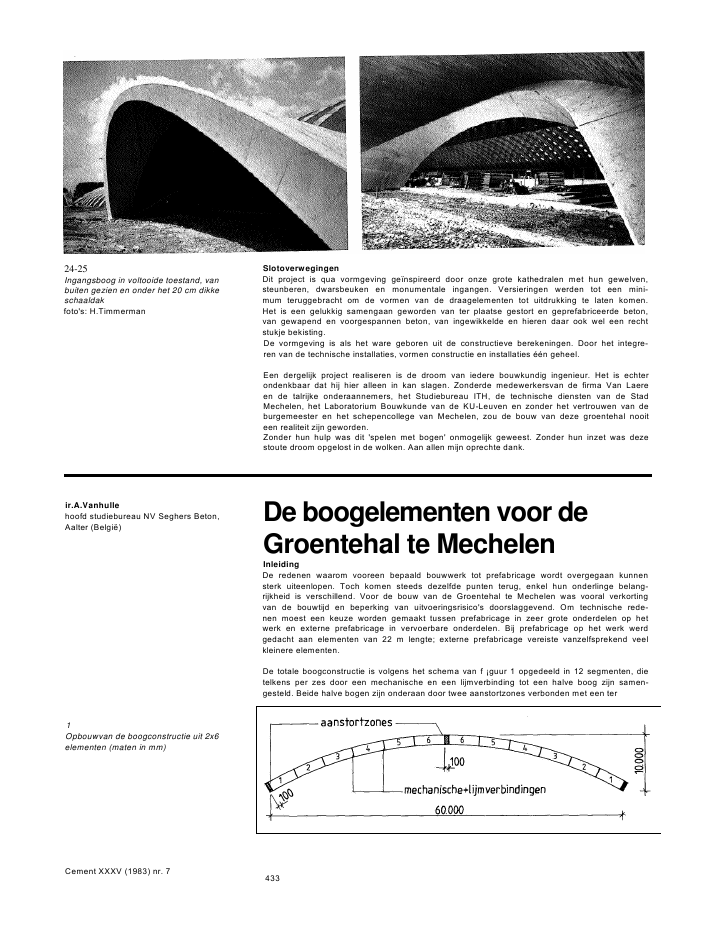

24-25Ingangsboog in voltooide toestand, vanbuiten gezien en onder het 20 cm dikkeschaaldakfoto's: H.TimmermanSlotoverwegingenDit project is qua vormgeving ge?nspireerd door onze grote kathedralen met hun gewelven,steunberen, dwarsbeuken en monumentale ingangen. Versieringen werden tot een mini-mum teruggebracht om de vormen van de draagelementen tot uitdrukking te laten komen.Het is een gelukkig samengaan geworden van ter plaatse gestort en geprefabriceerde beton,van gewapend en voorgespannen beton, van ingewikkelde en hieren daar ook wel een rechtstukje bekisting.De vormgeving is als het ware geboren uit de constructieve berekeningen. Door het integre-ren van de technische installaties, vormen constructie en installaties ??n geheel.Een dergelijk project realiseren is de droom van iedere bouwkundig ingenieur. Het is echterondenkbaar dat hij hier alleen in kan slagen. Zonderde medewerkersvan de firma Van Laereen de talrijke onderaannemers, het Studiebureau ITH, de technische diensten van de StadMechelen, het Laboratorium Bouwkunde van de KU-Leuven en zonder het vertrouwen van deburgemeester en het schepencollege van Mechelen, zou de bouw van deze groentehal nooiteen realiteit zijn geworden.Zonder hun hulp was dit 'spelen met bogen' onmogelijk geweest. Zonder hun inzet was dezestoute droom opgelost in de wolken. Aan allen mijn oprechte dank.ir.A.Vanhullehoofd studiebureau NV Seghers Beton,Aalter (Belgi?)De boogelementen voor deGroentehal te MechelenInleidingDe redenen waarom vooreen bepaald bouwwerk tot prefabricage wordt overgegaan kunnensterk uiteenlopen. Toch komen steeds dezelfde punten terug, enkel hun onderlinge belang-rijkheid is verschillend. Voor de bouw van de Groentehal te Mechelen was vooral verkortingvan de bouwtijd en beperking van uitvoeringsrisico's doorslaggevend. Om technische rede-nen moest een keuze worden gemaakt tussen prefabricage in zeer grote onderdelen op hetwerk en externe prefabricage in vervoerbare onderdelen. Bij prefabricage op het werk werdgedacht aan elementen van 22 m lengte; externe prefabricage vereiste vanzelfsprekend veelkleinere elementen.De totale boogconstructie is volgens het schema van f ?guur 1 opgedeeld in 12 segmenten, dietelkens per zes door een mechanische en een lijmverbinding tot een halve boog zijn samen-gesteld. Beide halve bogen zijn onderaan door twee aanstortzones verbonden met een ter1Opbouwvan de boogconstructie uit 2x6elementen (maten in mm)Cement XXXV (1983) nr. 743321 mm Afwijking in de stand van ??n kopvlakvan een dakelement (zie detail) leidt totongewenste krommingen in de beidebooghelften3 (rechts)Als de kopvlakken van de boogelementenniet evenwijdig lopen, leidt dit tot eenzijdelingse uitloop in het midden van dedakboog (tekening is een bovenaanzicht)plaatse gestorte constructie. In de top van de boog is eveneens een aanstortzone voorzien.Beide zones onderaan dienen om de toleranties van de ter plaatse gestorte constructie wegte werken. De zone bovenaan is vereist omwille van montagetechnische redenen. Er dientvanaf beide aanzetten van de boog symmetrisch naar boven toe gemonteerd te worden. Deaanstortzone in de top maakt tevens een samenwerking van de bogen onderling mogelijk.Belang van de tolerantiesUitgaande van de toepassing van gelijmde verbindingen diende nagegaan te worden wat heteffect is van de normale maattoleranties van betonelementen op de totale constructie. Denormale toleranties in de lengte van de elementen konden zonder problemen opgevangenworden in de centrale aanstortzone. Dit was echter niet mogelijk voor de toleranties in dehelling van de kopvlakken en de toleranties op het parallellisme van tegen elkaar aansluiten-de kopvlakken. Zelfs extreem lage toleranties ter grootte van 1 mm hebben voor beidegevallen ontoelaatbare afwijkingen van de resulterende constructie tot gevolg (fig. 2 - 3). Ditbetekent dat beide toleranties beperkt moesten blijven tot de normale dikte van de lijmlaag,namelijk 1 ? 2 mm. Dergelijke minimale toleranties zijn alleen te bereiken als gebruik wordtgemaakt van stalen bekistingen met geslepen kopschotten. Een eleganter en economischeroplossing is echter de toleranties veel ruimer te laten, maar ervoor te zorgen dat ze elkaaropheffen. Dit kan worden gerealiseerd door de opeenvolgende elementen tegen elkaar aante storten.Vergelijking tussen verschillende produktiesystemenDoorschuifsysteemHet eenvoudigste systeem bestaat erin een mal te maken ter grootte van twee elementen,waari op de ene helft een element wordt gestort, terwijl op de andere helft het daags tevorengemaakte element als tegenbekisting wordt gebruikt, ledere dag wordt dan 'doorgeschoven'volgens het principe van figuur 4. Kenmerkend voor het systeem is:- ??n element per dag per dubbele mal. Uitgaande van een produktieritme van ??n halve boog(= 6 elementen) per dag vereist dit produktieschema een investering van zes dubbele mallenof 233 m2bekisting (in horizontale projectie);- wegens het doorschuiven van 5 elementen ontstaan 5 extra manipulaties per halve boog;- omdat zowel het onderste als het bovenste element van de halve boog in dezelfde mal wordengestort, moet men per cyclus van 6 dagen 3 malaanpassingen verrichten;- aangezien iedere halve boog op ??n dubbele mal gestort wordt, is een systematische foutmogelijk tussen de bogen onderling.4DoorschuifsysteemSandwichsysteemIn een eerste produktiefase wordt de helft van de elementen op traditionele wijze vervaar-digd. De elementen van de resterende helft worden steeds tussen twee reeds gefabriceerdeelementen gestort. Het schema is weergegeven in figuur 5. Typerend in vergelijking met het'doorschuifsysteem'zijn de volgende feiten:- men dient te beschikken over 3 enkelvoudige, ??n dubbele en 2 driedubbele mallen, overeen-komend met 213 m2bekistingsoppervlak;- er blijven 5 extra manipulaties per halve boog;- er zijn geen malaanpassingen meer nodig, aangezien zowel het onderste als het bovensteelement telkens op dezelfde mal worden gestort;- een systematische fout tussen bogen onderling is uitgesloten; alle bogen worden op dezelf-de mallen gestort.Sysfeem mef 'dubbele' elementenHet hiervoor genoemde sandwichsysteem is ideaal in geval telkens slechts 3 elementenworden geproduceerd. Twee elementen worden dan volgens de klassieke methode geprodu-Cement XXXV (1983) nr. 7 434foto: H.TimmermanEnkele gegevensopdrachtgever: Stad Mechelenontwerp: prof.dr.ir.F.Mortelmansstudiebureau: ITH, Brusselaannemer: Van Laere Burchtprefabricage: Seghers Beton, Aalteruitvoeringstermijn: 400 werkdagenkostprijs: ca. 600 miljoen Fr.ceerd en alleen voor het derde element dient een uitzondering te worden gemaakt. In hetgeval van de Groentehal was hierop een variant mogelijk door in de eerste produktiefasetelkens een 'dubbel' element in ??n mal te storten met tussenvoeging van een geslepenstalen schot met constante dikte. In een tweede fase wordt dan het resterende 'dubbele'element gestort tussen twee reeds gefabriceerde elementen, volgens het schema van figuur6. Dit systeem heeft als kenmerkende eigenschappen:- aan bekistingsmateriaal is benodigd twee dubbele en ??n vierdubbele mal, overkomend met156 m2bekistingsoppervlak;- het aantal extra manipulaties blijft beperkt tot twee per halve boog;- er zijn geen tussentijdse malaanpassingen;- een systematische fout tussen de bogen onderling is uitgesloten.Resterende tolerantieproblemenDe resterende tolerantieproblemen hebben betrekking op de koppeling van de in te stortenvoorzieningen en de hoogte- en breedtematen van de elementen. Tussen de elementenonderling door te koppelen voorzieningen zijn het eigenlijke mechanische verbindings-systeem en de in te storten leidingen voor de airconditioning. Beide voorzieningen werden inde produktiefase doorgekoppeld met een kleinere tolerantie op de passing dan de uiteinde-lijke koppelsystemen.De breedte- en hoogtetoleranties konden in de hand worden gehouden door ontwerpdetailsdie het gebruik van een vaste bekisting mogelijk maakten alsmede door het invoeren van eengeaccentueerde voeg.Optimalisering produktieprocesOm het produktieproces te optimaliseren zijn nog enkele bijkomende maatregelen getroffen.De mallen werden opgebouwd uit een minimaal aantal bewegende onderdelen. Alleen decontramal en ??n eindschot zijn beweegbaar; de overige delen zijn vast. Hiermee is eenbijkomend tolerantievoordeel bereikt.De in te storten voorzieningen zoals airconditioning leidingen, werden in gepreassembleerdeeenheden aangebracht. Ook de wapening werd in ??n keer in de mal gebracht. De wape-ningskorven werden gereedgemaakt op loze mallen en samengesteld uit gepuntlaste netten.MontageOmdat de volledige boogconstructie wordt ondersteund door langsgevelbogen met eenbreedte van 4 3,60 m, dient men telkens 4 volledige bogen te zamen te monteren. Hierbijmoeten differenti?le zettingen tussen de bogen onderling worden voorkomen. De tijdelijkeondersteuningsconstructie, met een totale gebruiksbelasting van 5000 kN, dient dus gefun-deerd te worden op 'stevige' steunpunten. Daarvoor is gebruik gemaakt van depaalfunderin-gen van de horizontale trekbanden, h.o.h. 14,40 m.Om zettingen te vermijden tussen reeds samenwerkende elementen is de montage uitge-voerd in horizontale rijen per beuk van 4 bogen. De ondersteuningsconstructie is opge-bouwd uit stijve vakwerkliggers die via zware dwarsliggers de totale belasting op dezesteunpunten overbrengen.Het montageproces is verder geoptimaliseerd door ae volgende maatregelen:- de ondersteuningsconstructie werd zodanig ontworpen dat een minimale verplaatsingstijdmogelijk was;- tijdens de montagecyclus worden de elementen niet afzonderlijk gesteld, met uitzonderingvan de aanzetelementen;- wachttijden van de arbeiders in het montageproces zijn zoveel mogelijk vermeden door eenoptimale taakverdeling;- de koppeling van ingestorte voorzieningen zijn zo ontworpen dat deze snel en simpel kondenworden uitgevoerd.Om technische redenen, met name het vermijden van te grote scheurvorming, bij extremebelasting, is besloten het mechanische koppelsysteem te voorzien van bijlegwapening. Ditdetail te zamen met het aanstorten van de koppeling, blijkt arbeidsintensief te zijn in vergelij-king met de rest van de montageactiviteiten.BesluitDe Groentehal kan technisch gesproken een ingewikkeld en moeilijk werk worden genoemd.Dit geldt overigens voor de meeste moderne, grote bouwwerken. Om een dergelijkeopdrachttot een goed einde te brengen dient elke partner van het bouwteam zich ten volle in te zettenen zijn specifieke kundigheid via een optimale wisselwerking naar voren te brengen.Het voor dit project doorgevoerde systeem van prefabricage is gegroeid uit uitwisseling vanidee?n van de ontwerper, constructeur, hoofdaannemer en fabrikant. In een open sfeer isgedegen overleg gevoerd over te stellen basiseisen en praktische uitvoerbaarheid. Dit heefteen gunstige invloed op de kosten en kwaliteitvan het project gehad.Intensief gebruik van de mallen resulteerde in een bekistingsoppervlak van 156 m2(horizon-tale projectie); bij prefabricage op het werk zelf zou normaal gesproken 700 m2nodig zijngeweest. Door het constante produktieritme in een dagelijkse cyclus en optimale werkorga-nisatie is een kwalitatief hoogwaardig produkt afgeleverd.Cement XXXV (1983) nr. 7 435

Reacties